Gesteigerte Produktionssgeschwindigkeit und Maßhaltigkeit

300 % Verfügbarkeitssteigerung im Vergleich zu manuellen Montagelinien

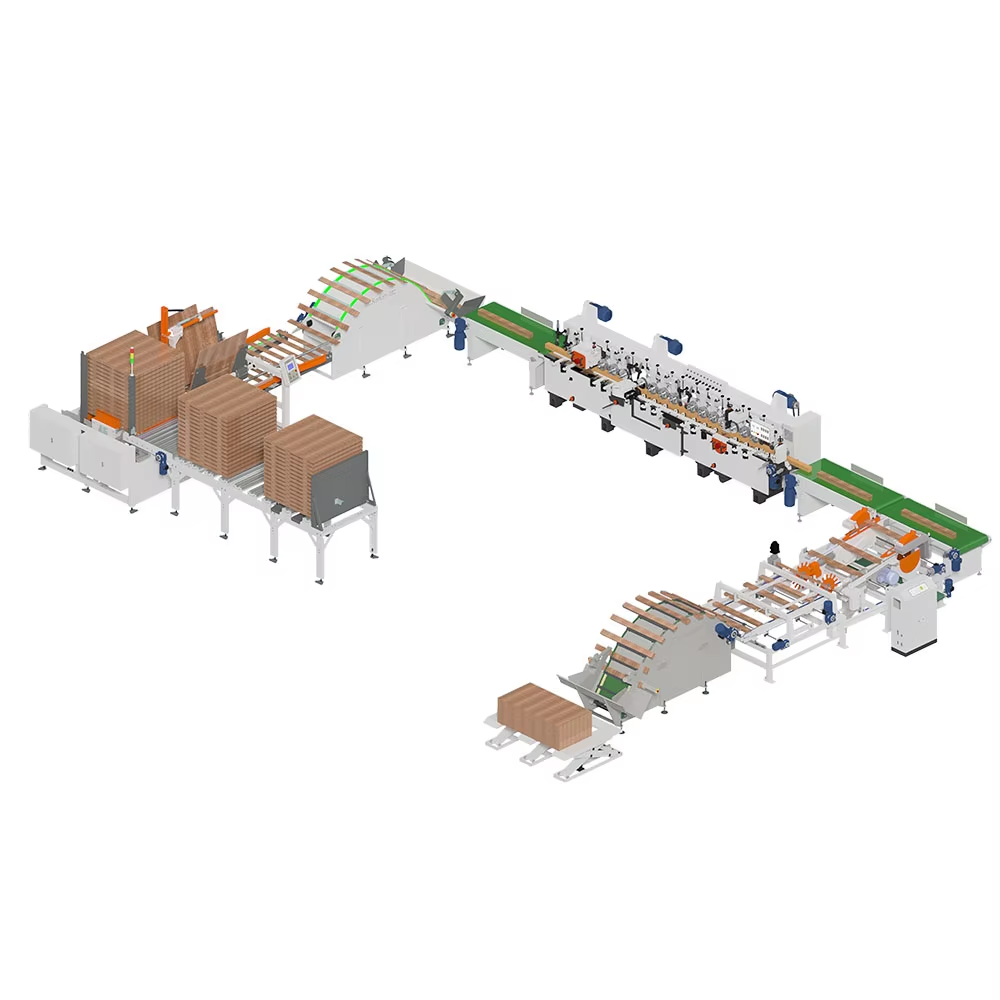

Automatisierte Holzpalettenherstellungsmaschinen liefern 300 % höhere operative Verfügbarkeit als manuelle Montagelinien – beseitigen Engpässe in der Materialhandhabung und ermöglichen es Einrichtungen, Paletten dreimal schneller zu verarbeiten. Echtzeitüberwachungssysteme reduzieren ungeplante Ausfallzeiten um 60 % und gewährleisten einen kontinuierlichen Betrieb, der zeitkritische Versandfenster ohne Überstunden erfüllt.

CNC-gesteuerte Präzision innerhalb einer Toleranz von ±0,5 mm

Die CNC-Technologie sorgt dafür, dass die Palettenmaße während der gesamten Fertigung konstant bleiben und innerhalb von plus/minus einem halben Millimeter liegen. Diese Genauigkeit macht beim Versand einen deutlichen Unterschied, da sie Produktschäden um nahezu die Hälfte reduziert, wenn die Ladungen ordnungsgemäß ausbalanciert sind. Lasergesteuerte Systeme übernehmen zudem den schwierigen Teil bei unterschiedlichen Holzdichten, sodass die Deckbretter trotz natürlicher Materialschwankungen gleichmäßig beabstandet bleiben. Durch diese Verbesserungen entstehen etwa 30 % weniger Ausschuss durch defekte Paletten, was offensichtlich Materialkosten spart. Zudem können automatisierte Fahrzeuge aufgrund standardisierter Abmessungen Paletten schneller laden und entladen, wodurch pro Einheit rund 22 Sekunden eingespart werden. Diese kleinen Vorteile summieren sich im Laufe der Zeit erheblich für die Lageroperationen.

Nahtlose Integration in Warehouse-Automatisierungssysteme

Automatisierte Holzpalettenherstellungsmaschinen dienen als operationelles Rückgrat moderner Lager und synchronisieren sich nativ mit zentralen Automatisierungstechnologien, um manuelle Übergaben zwischen Produktion und Logistik zu eliminieren – wodurch die Auftragsabwicklungszeiten direkt an der Quelle verkürzt werden.

Echtzeit-Synchronisation mit WMS und AMR-Flotten

Diese Systeme kommunizieren im Millisekundentakt mit Warehouse-Management-Systemen (WMS) und autonomen mobilen Robotern (AMRs), wodurch eine dynamische Neuplanung von Palettenrouten basierend auf aktuellen Bestandsveränderungen, eine vollautomatische Aufgabenverteilung für AMRs sowie vorausschauende Wartungsalarme ermöglicht werden, die Ausfallzeiten um 19 % reduzieren (Logistics Tech Review 2023).

Messbare Kostensenkung und beschleunigte ROI-Erzielung

Die Integration einer automatisierten Holzpalettenherstellung verändert die wirtschaftliche Bilanz des Lagers – sie führt zu messbaren Kostensenkungen und beschleunigt die Kapitalrendite.

Arbeitskosteneinsparungen, Reduzierung von Materialabfällen und Amortisationszeit in <14 Monaten

Bei der Palettenmontage kann die Automatisierung den Personalbedarf um rund 70 Prozent senken, wodurch sich die Lohnkosten erheblich verringern. Die Präzision der CNC-Schneidetechnologie macht ebenfalls einen großen Unterschied und reduziert den Holzverschnitt im Vergleich zu herkömmlichen Methoden um 25 bis 30 Prozent. Das bedeutet, dass Unternehmen einen besseren Wert aus ihren Rohstoffen herausholen. Hinzu kommen geringere Ausfallzeiten und weniger Fehler in der Produktion, wodurch sich die Investitionen bei den meisten Unternehmen innerhalb von etwas über einem Jahr amortisieren. Betriebe, die diese Marke erreichen, verzeichnen in der Regel, dass ihre gesamten Produktionskosten um 20 bis 40 Prozent sinken. Diese realen Einsparungen zeigen deutlich, dass die Investition in automatisierte Systeme nicht nur der Gewinnspanne zugutekommt, sondern auch hilft, die Produktion zu skalieren, ohne das Budget zu sprengen.

Verbesserte Sicherheit, Nachhaltigkeit und Skalierbarkeit

Wenn Unternehmen von der manuellen auf die automatisierte Palettenmontage umstellen, nehmen sie Mitarbeiter im Grunde genommen aus gefährlichen Situationen heraus, die den Einsatz von Elektrowerkzeugen und das Heben schwerer Lasten beinhalten. Die Sicherheit verbessert sich unmittelbar, da Personen diese riskanten Tätigkeiten nicht mehr selbst durchführen müssen. Aus ökologischer Sicht gibt es einen weiteren großen Vorteil: Die in diesen Systemen verwendeten Computerprogramme reduzieren den Materialverschnitt erheblich. Einige Berichte deuten darauf hin, dass bei automatisiertem Zuschnitt etwa 22 % weniger Holz verschwendet wird als bei herkömmlichen Methoden. Außerdem hängt die Geschwindigkeitsregelung dieser Maschinen nicht von menschlichen Bedienern ab. Das bedeutet, dass die Produktion je nach Marktnachfrage hoch- oder heruntergefahren werden kann. Unternehmen können Hochsaisons problemlos bewältigen und gleichzeitig langfristig stetig wachsen. All dies trägt zudem dazu bei, die unternehmensinternen Nachhaltigkeitsziele zu erreichen, was heutzutage für viele Hersteller von großer Bedeutung geworden ist.

FAQ-Bereich

Um wie viel steigt die Betriebsverfügbarkeit durch automatisierte Palettenherstellung?

Automatisierte Holzpalettenherstellungsmaschinen bieten eine um 300 % höhere Betriebsverfügbarkeit als manuelle Montagelinien, wodurch Engpässe reduziert und eine schnellere Verarbeitung ermöglicht wird.

Wie genau ist die CNC-Technologie bei der Palettenfertigung?

Die CNC-Technologie hält Palettenmaße mit einer Toleranz von ±0,5 mm ein, wodurch Produktschäden und Materialabfall erheblich reduziert werden.

Wie funktioniert die Integration in Lagersysteme?

Diese Maschinen synchronisieren sich nahtlos mit Warehouse-Management-Systemen und autonomen mobilen Robotern, optimieren die Logistik und verringern Ausfallzeiten.

Welche Kosteneinsparungen ergeben sich durch die automatisierte Palettenherstellung?

Die Personalkosten können um 70 % sinken, der Materialabfall reduziert sich um 25–30 %, und die meisten Unternehmen erzielen eine Amortisation ihrer Investition innerhalb von weniger als 14 Monaten.