Повышенная скорость производства и размерная точность

увеличение времени работы на 300% по сравнению с ручными сборочными линиями

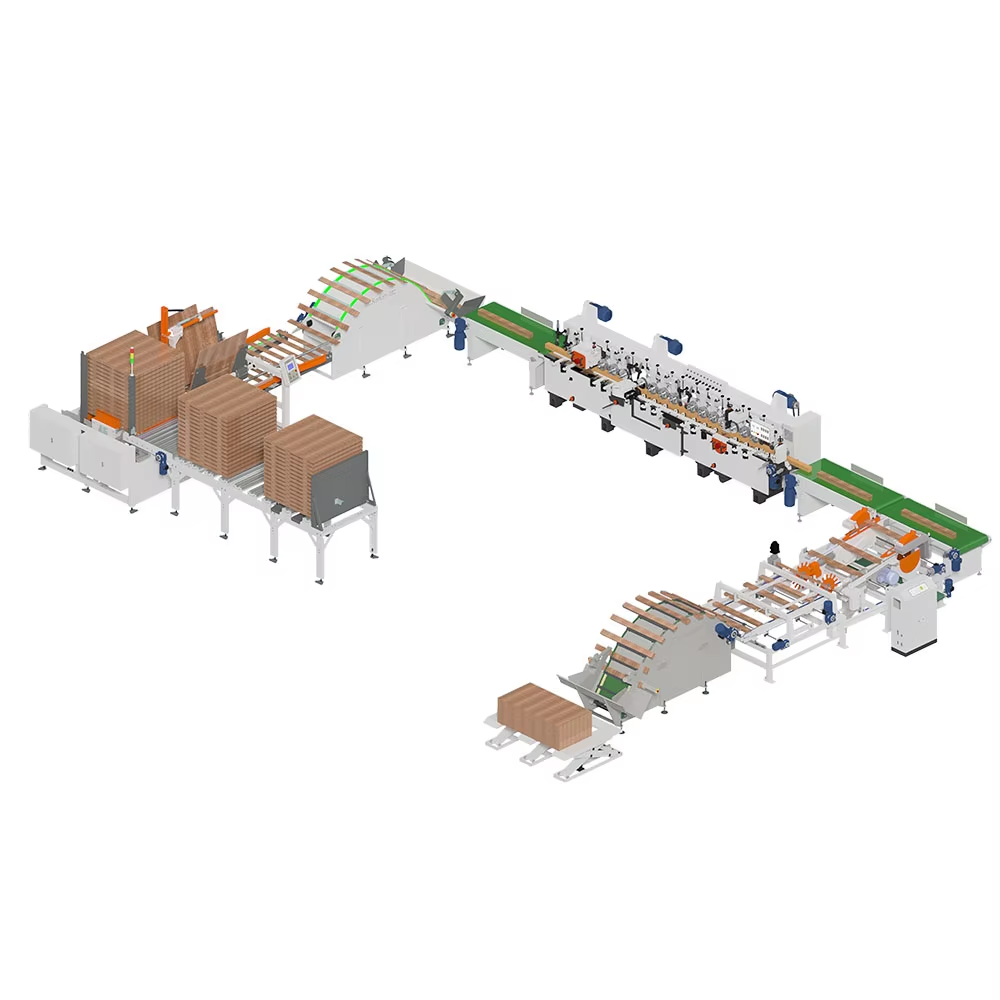

Автоматизированные машины для изготовления деревянных поддонов обеспечивают на 300% более высокое эксплуатационное время по сравнению с ручными сборочными линиями — устраняя заторы в транспортировке материалов и позволяя предприятиям обрабатывать поддоны в три раза быстрее. Системы мониторинга в реальном времени сокращают незапланированные простои на 60%, обеспечивая непрерывную работу, которая удовлетворяет срочные окна отгрузки без сверхурочных работ

Точность с контролем ЧПУ в пределах допуска ±0,5 мм

Технология ЧПУ обеспечивает постоянство размеров поддонов в процессе производства с отклонением не более чем на полмиллиметра. Точность имеет большое значение при транспортировке, поскольку снижает повреждение груза почти вдвое при правильном распределении нагрузки. Системы с лазерным наведением также компенсируют различия в плотности древесины, поэтому планки настила остаются равномерно расположенными, несмотря на естественные вариации материала. Благодаря этим улучшениям количество бракованных поддонов сокращается примерно на 30 %, что, очевидно, позволяет экономить на материалах. Кроме того, стандартные размеры позволяют автоматизированным транспортным средствам быстрее загружать и разгружать поддоны, сокращая время операции примерно на 22 секунды на единицу. Эти небольшие улучшения со временем значительно повышают эффективность складских операций.

Бесшовная интеграция с системами автоматизации склада

Автоматизированные машины для изготовления деревянных поддонов служат операционной основой современных складов, обеспечивая нативную синхронизацию с ключевыми технологиями автоматизации для устранения ручных передач между производством и логистикой — сокращая время выполнения заказов на уровне источника.

Синхронизация в реальном времени с WMS и парками AMR

Эти системы обмениваются данными с системами управления складом (WMS) и автономными мобильными роботами (AMR) с интервалом в миллисекунды, что позволяет динамически перенаправлять паллеты на основе актуальных изменений запасов, полностью автоматизировать распределение задач для AMR и получать оповещения о прогнозируемом техническом обслуживании, сокращающие простои на 19% (Logistics Tech Review 2023).

Измеримая оптимизация затрат и ускорение ROI

Внедрение автоматизированной машины для производства деревянных поддонов трансформирует складскую экономику — обеспечивая измеримое снижение затрат и ускоряя финансовую отдачу.

Экономия на рабочей силе, сокращение материальных отходов и окупаемость менее чем за 14 месяцев

Что касается комплектации паллет, автоматизация может сократить количество необходимого персонала на 70 процентов, что, очевидно, значительно снижает расходы на заработную плату. Точность технологии резки с ЧПУ также имеет большое значение, уменьшая отходы древесины по сравнению с традиционными методами на 25–30 процентов. Это означает, что компании получают больше отдачи от своих сырьевых материалов. Сокращение простоев и уменьшение количества ошибок в процессе производства позволяют большинству предприятий окупить свои инвестиции за чуть более чем год. Предприятия, достигшие этого показателя, как правило, отмечают снижение общих производственных затрат на 20–40 процентов. Эти реальные экономии свидетельствуют о том, что инвестиции в автоматизированные системы не только положительно влияют на прибыль, но также помогают масштабировать операции без чрезмерных затрат.

Повышенная безопасность, устойчивость и масштабируемость

Когда компании переходят от ручной сборки поддонов к автоматизированной, они фактически устраняют присутствие работников в опасных условиях, связанных с использованием электроинструментов и подъёмом тяжёлых грузов. Уровень безопасности сразу повышается, поскольку люди больше не выполняют эти рискованные операции. С экологической точки зрения есть ещё одно большое преимущество. Компьютерные программы, используемые в этих системах, значительно сокращают количество отходов материалов. По некоторым данным, при использовании автоматизированной резки объём отходов древесины сокращается примерно на 22% по сравнению с традиционными методами. Кроме того, эти станки не зависят от операторов при регулировке скорости. Это означает, что производство можно увеличивать или снижать в зависимости от рыночного спроса в тот или иной момент. Предприятия могут легко справляться с пиковыми сезонами и продолжать стабильный рост годами. Всё это также способствует достижению корпоративных целей в области устойчивого развития, что в наши дни стало особенно важным для многих производителей.

Раздел часто задаваемых вопросов

На сколько увеличивается время безотказной работы при автоматизированном производстве поддонов?

Автоматизированные машины для изготовления деревянных поддонов обеспечивают на 300% более высокое время безотказной работы по сравнению с ручными сборочными линиями, уменьшая узкие места и позволяя более быструю обработку.

Насколько точна технология ЧПУ в производстве поддонов?

Технология ЧПУ обеспечивает размеры поддонов с допуском ±0,5 мм, значительно снижая повреждение продукции и отходы материалов.

Как работает интеграция с системами склада?

Эти станки бесшовно синхронизируются с системами управления складом и автономными мобильными роботами, оптимизируя логистику и сокращая простои.

Какова величина экономии при автоматизированном производстве поддонов?

Затраты на рабочую силу могут снизиться на 70%, отходы материалов уменьшаются на 25–30%, а большинство компаний окупают свои инвестиции менее чем за 14 месяцев.