금속용 와이드 벨트 샌딩 기술은 산업 전반에서 정밀한 표면 마무리를 실현하기 위해 연속 연마 벨트를 사용합니다. 이러한 자동 시스템은 모터 구동 컨베이어 급지 장치와 일정한 재료 제거율을 유지하는 가변 압력 메커니즘을 통해 수작업 방식을 능가하며, 특히 스테인리스강, 알루미늄 합금 및 주철에 효과적입니다.

주요 구성 요소는 다음과 같습니다.

- 연마 벨트 (24–320 그릿) 금속 종류 및 마무리 요구 사항에 맞춤 제작됨

- 컨택트 드럼 (5–30 psi) 열에 의한 휨을 최소화하는 압력

- 컨베이어 시스템 (10–50피트/분) 균일한 샌딩을 보장하는 속도

알루미늄 산화물 벨트는 일반적인 모 Burr 제거에 적합하며, 지르코니아-알루미나 혼합 벨트는 경화 강철 처리에 적합합니다. 최신 기계에는 민감하거나 조밀한 금속에 맞게 벨트 속도(500–3,500 SFPM)를 조정할 수 있는 가변 주파수 구동장치(VFD)가 장착되어 있습니다.

효율성은 동시에 이루어지는 재료 제거 및 표면 개질에서 비롯됩니다. 예를 들어, 한 번의 공정으로 0.2mm 두께의 산화피막을 제거하면서 Ra 3.2 μm의 거칠기를 달성하는 것이 가능합니다. 이러한 이중 작용 기능으로 인해 와이드 벨트 시스템은 고속 금속 가공에 없어서는 안 되는 장비입니다.

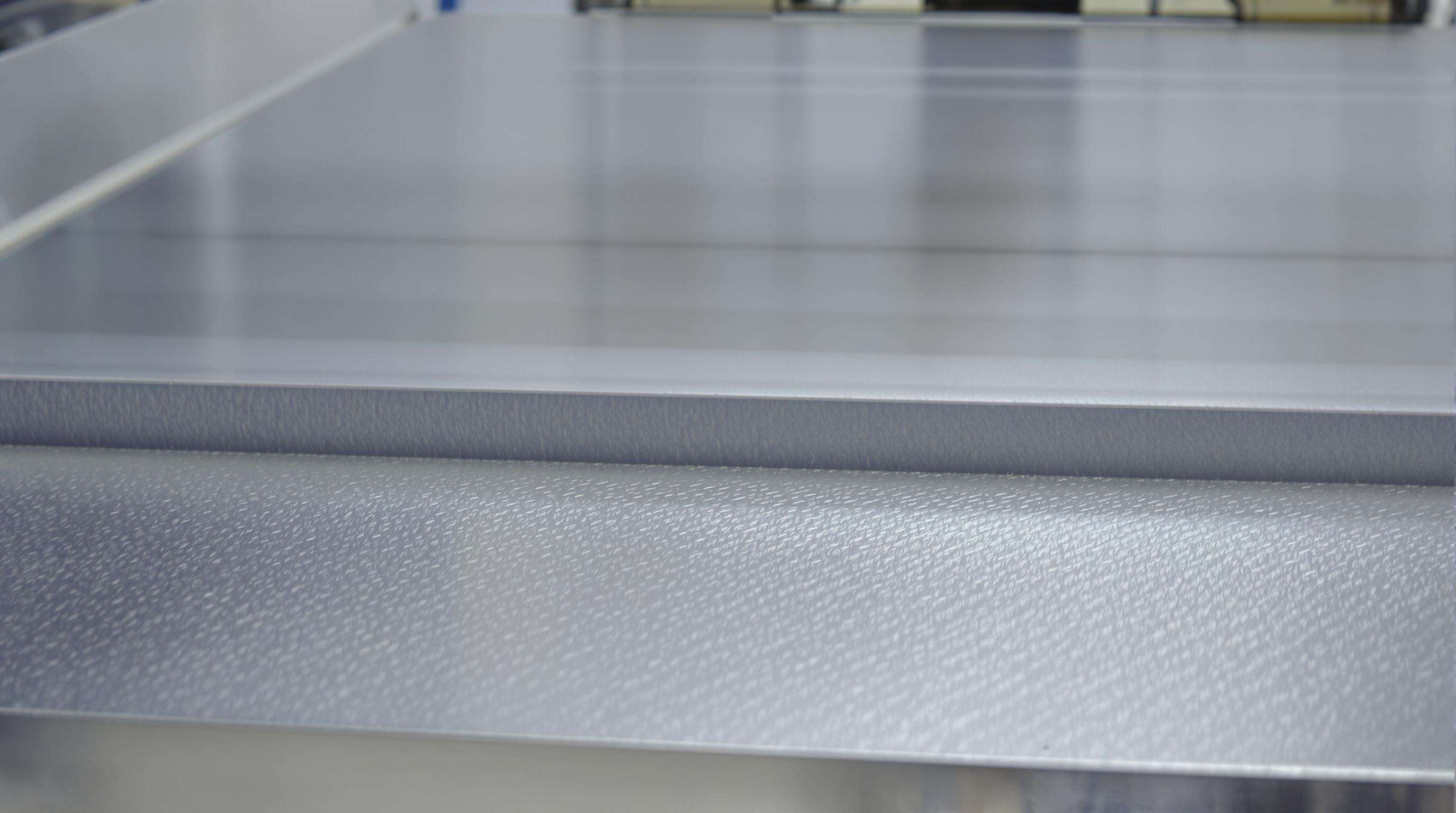

표면 마무리 응용 분야 금속 와이드 벨트 샌더

이러한 시스템은 산업용 부품에 대해 ±0.02 mm의 정밀도를 제공하여 수작업 연마 및 연삭 공정을 대체합니다.

스테인리스강에 거울 마무리 적용

연속적인 연마 공정(60그릿 지르코니아에서 120그릿 세라믹까지)을 통해 Ra 0.1 μm 마무리 표면을 얻을 수 있습니다. 비직선형 연마 헤드는 연마 흔적을 제거하며, 냉각제 통합 모델은 변색을 방지합니다. 이는 의료 및 건축 용도에 있어 매우 중요합니다.

모면 가공 정밀 알루미늄 부품

두께 3mm 미만의 부품의 경우, 조절 가능한 압착 압력(5–30 psi)과 80그릿 규소탄화물 벨트가 모서리의 경사면 가공 시 휨을 방지합니다. 자동화 시스템은 시간당 1,200개 이상의 항공용 패스너를 처리하며 99.8%의 무결점 결과를 달성하여 수작업 방법(15% 재작업률)보다 우수합니다.

광대역 샌더를 이용한 산화피막 제거

공격성과 기재 보호의 균형을 유지하면서 이 시스템은 조절 가능한 이송 속도(1–15m/분) 및 압력 감지형 접촉 휠을 사용하여 매 통과 시 0.2–0.5mm를 제거합니다.

산화 표면을 위한 연마 벨트 선택

세라믹 알루미늄 산화물 벨트는 철의 산화물을 지르코니아 계 연마재보다 63–78% 더 빠르게 제거합니다(Ponemon, 2023). 점진적 그릿 전략이 결과를 최적화합니다:

- 60–80 그릿 : 산화피막 파괴

- 120–150 그릿 : 표면 균일화

- 220+ 그릿 : 사전 코팅 정련

오픈코트 설계는 얇은 소재에서 열 축적을 40% 줄여서 휨 현상을 방지합니다.

생산성 비교

자동 시스템은 시간당 18~22m²를 처리하여(수작업 대비 시간당 6~8m²) 노동 비용을 55% 절감합니다. 윤곽 추적 기능은 모서리 처리 속도를 2.3배 빠르게 하며 반경 일관성은 ≤0.1mm로 유지되어 재작업을 34% 줄입니다.

금속 광폭 벨트 샌딩을 통한 코팅 준비

이러한 시스템은 최적의 코팅 접착력을 위해 SSPC에서 규정한 Ra 2.0~3.5 µm를 달성합니다.

최적의 페인트 접착력을 위한 표면 형상 가공

등급별 그릿은 처리되지 않은 표면 대비 접착력이 92% 향상됩니다(2022년 부식 연구 기준). 자동 샌딩은 폐쇄 루프 압력 제어를 통해 ASTM D3359 크로스컷 기준의 95% 일관성을 보장합니다.

사례 연구: 자동차 부품 사전 처리

브레이크 캘리퍼 공급업체가 120 그릿 지르코니아 알루미나 벨트(2.8 Ra 프로파일)를 사용하여 박리를 40% 줄였습니다. 인라인 프로파일 측정 장치는 실시간 검증을 통해 전처리 시간을 20% 단축시켰습니다.

복잡한 금속 형상 가공

주철 부품의 윤곽 연마

진동 접촉 암은 곡면에서 8~12 psi의 압력을 유지하여 모서리 깨짐을 방지하면서도 유압 실링을 위한 Ra 0.8~1.6 μm 마감을 달성합니다.

티타늄 제작에서 모서리 라운딩

지르코니아 알루미나 벨트(60~80 그릿)는 터빈 블레이드에 균일한 0.5~1.2 mm 라디우스를 형성하여 응력 집중을 40% 감소시킵니다. 레이저 프로파일 측정 장치는 AS9100 규정 준수를 보장합니다.

산업 모순: 수동식 vs 자동 금속 연마

소량 생산 공정에 대한 비용 분석

자동 시스템($180,000~$450,000)은 94%의 소재 활용률과 다운타임 제거 덕분에 최소 500개 배치에서도 개당 비용을 62% 절감합니다.

예술적 금속 작업에서의 정확성 타협

손으로 사포질을 하면 장식 작업에서 0.1mm 미만의 오차를 우수하게 처리할 수 있지만, 자동 시스템은 수작업 텍스처링의 87%를 복제할 수 있습니다. 45° 이상의 자유 곡면은 여전히 수작업 방식이 유리합니다(세부 사항 2.3배 증가).

자주 묻는 질문

광폭 벨트 연마 기술로 어떤 금속을 가공할 수 있나요?

광폭 벨트 연마 기술은 스테인리스강, 알루미늄 합금, 주철과 같은 금속 가공에 적합합니다.

수작업 대비 금속 광폭 벨트 샌더 사용 시 어떤 이점이 있나요?

금속 광폭 벨트 샌더는 수작업 대비 일관된 제거율과 향상된 표면 마감 효과를 제공하며, 처리 효율성이 더 높습니다.

연마 벨트 선택이 사포질 공정에 어떤 영향을 미치나요?

연마 벨트 선택은 결과 최적화에 매우 중요합니다. 예를 들어, 지르코니아-알루미나 혼합 벨트는 경화강에 적합한 반면, 세라믹 알루미늄 산화물 벨트는 산화 표면에서 효과적입니다.