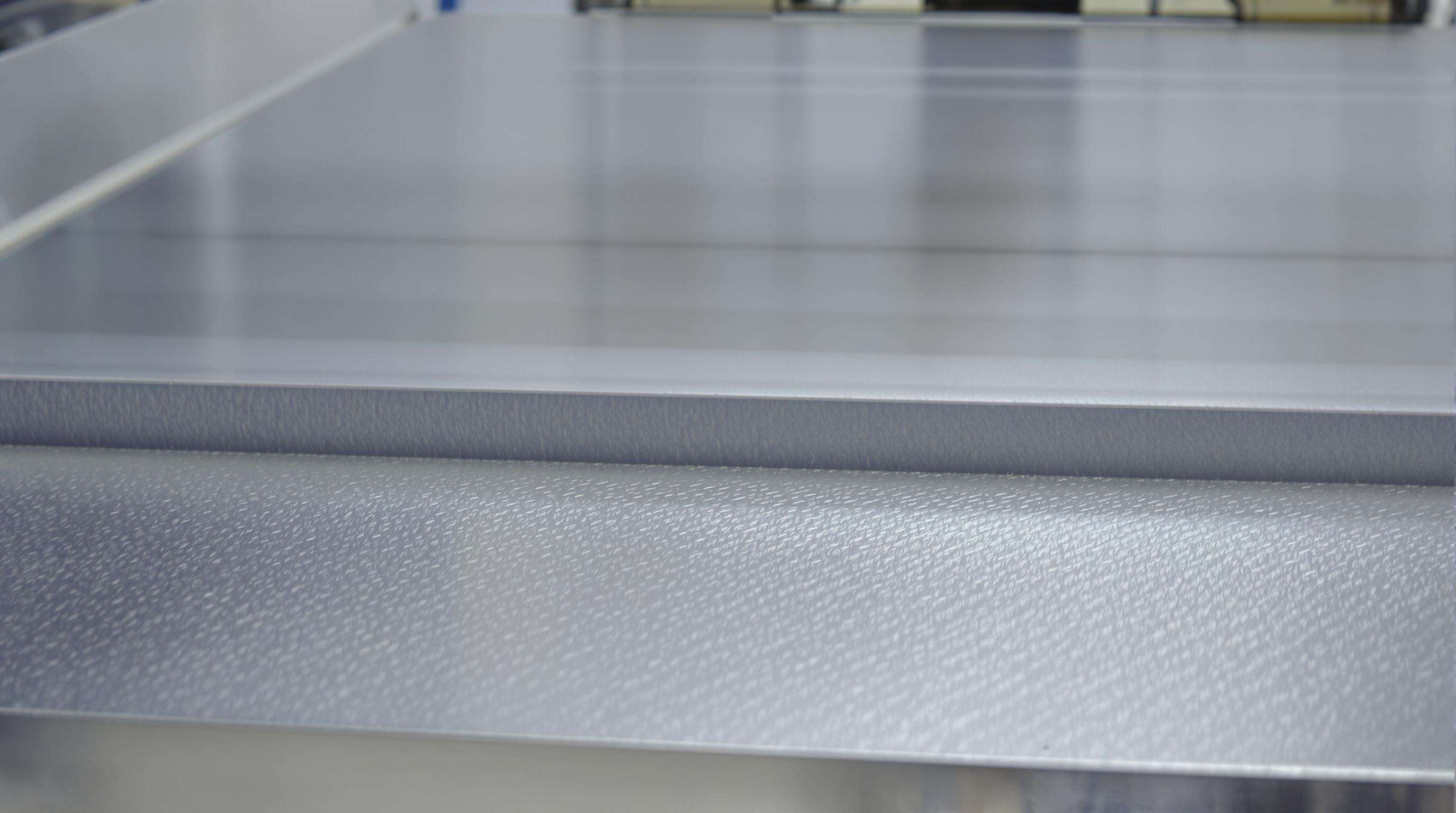

La technologie de ponçage à large bande métallique utilise des courroies abrasives continues pour obtenir un finissage de surface précis dans diverses applications industrielles. Ces systèmes automatisés surpassent les méthodes manuelles grâce à des convoyeurs motorisés et des mécanismes de pression réglables qui maintiennent un taux constant d'élimination du matériau, particulièrement efficaces pour l'acier inoxydable, les alliages d'aluminium et la fonte.

Composants principaux :

- Bandes abrasives (24–320 grains) adaptés au type de métal et aux exigences de finition

- Cylindres de contact (5–30 psi) qui minimisent la déformation due à la chaleur

- Systèmes de convoyeurs (10–50 pieds/minute) assurant un ponçage uniforme

Les courroies en oxyde d'aluminium conviennent bien au débouchardage général, tandis que les mélanges zircone-alumine s'adaptent aux aciers trempés. Les machines modernes sont équipées de variateurs de fréquence (VFD) permettant d'ajuster les vitesses des courroies (500 à 3 500 SFPM) pour les métaux délicats ou denses.

L'efficacité provient de l'élimination simultanée du matériau et du raffinement de la surface — par exemple, l'élimination de 0,2 mm d'échelle de laminage tout en atteignant une rugosité Ra de 3,2 μm en un seul passage. Cette capacité double rend les systèmes à courroies larges indispensables pour la fabrication métallique à haut débit.

Applications de finition de surface pour Ponceuses à courroie large pour métaux

Ces systèmes offrent une précision (± 0,02 mm) pour les composants industriels, remplaçant le polissage et le meulage manuels.

Obtention de finitions miroir sur l'acier inoxydable

Des passes abrasives successives (zircone de 60 grains jusqu'à céramique de 120 grains) permettent d'atteindre une finition Ra de 0,1 μm. Les têtes de finition non directionnelles éliminent les défauts de polissage, tandis que les modèles intégrant un système de refroidissement évitent la décoloration — essentiel pour les applications médicales et architecturales.

Composants en Aluminium de Précision Déburrés

Pour les pièces de moins de 3 mm d'épaisseur, des pressions de plateau réglables (5–30 psi) et des courroies en carbure de silicium de grain 80 empêchent la déformation pendant le chanfreinage des arêtes. Les systèmes automatisés traitent plus de 1 200 fixations aéronautiques/heure avec un taux de résultats sans défaut de 99,8 %, surpassant les méthodes manuelles (taux de retouche de 15 %).

Élimination de la Calamine sur Métaux à l'Aide de Ponceuses à Courroie Large

En équilibrant agressivité et protection du substrat, ces systèmes retirent 0,2–0,5 mm par passage avec des vitesses d'avance réglables (1–15 m/min) et des roulettes de contact sensibles à la pression.

Sélection des Courroies Abrasives pour Surfaces Oxydées

Les courroies en oxyde d'aluminium céramique décomposent les oxydes de fer 63–78 % plus rapidement que les abrasifs en zircone (Ponemon 2023). Des stratégies de grains progressifs optimisent les résultats :

- grain 60–80 : Fissuration de la calamine

- grain 120–150 : Homogénéisation de la surface

- 220+ de grains : Affinage préalable au revêtement

Les conceptions à grains ouverts réduisent l'accumulation de chaleur de 40 %, empêchant la déformation des matériaux fins.

Comparaison de productivité

Les systèmes automatisés traitent 18 à 22 m²/heure (contre 6 à 8 m²/heure manuellement), réduisant les coûts de main-d'œuvre de 55 %. Le suivi de contour achève les finitions d'arêtes 2,3 fois plus rapidement avec une régularité du rayon ≤ 0,1 mm, réduisant ainsi les retouches de 34 %.

Préparation du revêtement par meulage à bande large sur métal

Ces systèmes atteignent une rugosité Ra de 2,0 à 3,5 µm, conformément aux exigences de l'organisme SSPC, pour une adhérence optimale du revêtement.

Profilage de surface pour une adhérence optimale de la peinture

Des grains gradués assurent une adhérence 92 % meilleure par rapport aux surfaces non traitées (études de corrosion de 2022). Le meulage automatisé garantit une uniformité avec 95 % de conformité aux normes ASTM D3359 de coupe transversale grâce à un contrôle de pression en boucle fermée.

Étude de cas : Prétraitement de pièces automobiles

Un fournisseur d'étriers de frein a réduit le délaminage de 40 % en utilisant des bandes en zircone-alumine de grain 120 (profil Ra 2,8). Les profilomètres en ligne réduisent de 20 % le temps de prétraitement grâce à une vérification en temps réel.

Usinage de géométries métalliques complexes

Ponçage de profil des composants en fonte

Les bras de contact oscillants maintiennent une pression de 8 à 12 psi sur les surfaces courbées, évitant l'écaillage des bords tout en obtenant des finitions de Ra 0,8 à 1,6 μm pour les joints hydrauliques.

Chanfreinage des arêtes en fabrication titane

Les bandes en zircone-alumine (grain 60 à 80) créent des rayons uniformes de 0,5 à 1,2 mm sur les aubes de turbines, réduisant les concentrations de contraintes de 40 %. Les profilomètres laser garantissent la conformité AS9100.

Paradoxe industriel : ponçage manuel contre ponçage automatisé

Analyse des coûts pour les petites séries

Les systèmes automatisés (180 000 à 450 000 $) réduisent le coût par pièce de 62 % pour des séries aussi petites que 500 unités, grâce à un taux d'utilisation du matériau de 94 % et à l'élimination des temps d'arrêt.

Compromis de précision dans la métallerie artistique

Le ponçage manuel est excellent pour des écarts de moins de 0,1 mm dans les travaux décoratifs, mais les systèmes automatisés reproduisent 87 % des texturages manuels. Les contours libres au-delà de 45° préfèrent encore les méthodes manuelles (détail 2,3 fois supérieur).

FAQ

Quels métaux peuvent être traités à l'aide de la technologie de ponçage à large bande ?

La technologie de ponçage à large bande convient au traitement de métaux tels que l'acier inoxydable, les alliages d'aluminium et la fonte.

Quels sont les avantages de l'utilisation de ponceuses à large bande métalliques par rapport aux méthodes manuelles ?

Les ponceuses à large bande métalliques offrent des taux d'enlèvement de matériau constants, un meilleur finissage de surface et sont plus efficaces en termes de productivité par rapport aux méthodes manuelles.

Comment le choix de la bande abrasive influence-t-il le processus de ponçage ?

Le choix de la bande abrasive est crucial pour optimiser les résultats. Par exemple, les mélanges de zircone-alumine conviennent aux aciers trempés, tandis que les bandes en oxyde d'aluminium céramique sont efficaces sur les surfaces oxydées.

Table des Matières

- Applications de finition de surface pour Ponceuses à courroie large pour métaux

- Élimination de la Calamine sur Métaux à l'Aide de Ponceuses à Courroie Large

- Préparation du revêtement par meulage à bande large sur métal

- Usinage de géométries métalliques complexes

- Paradoxe industriel : ponçage manuel contre ponçage automatisé

- FAQ