Kernunterschiede bei der Automatisierung: Wie sich halbautomatische und Vollautomatische Paletten-Nagelmaschinen Arbeit

Definition der Betriebsweise einer halbautomatischen Paletten-Nagelmaschine

Halbautomatische Paletten-Nagelsysteme erfordern die Mitwirkung eines Bedieners bei Aufgaben wie der Ausrichtung und Zuführung der Bretter. Die Arbeiter legen die Materialien manuell an vorgesehenen Stationen ab, während die Maschine das Einschlagen und Nachladen der Nägel übernimmt. Dieser hybride Ansatz verbindet Automatisierung mit menschlicher Kontrolle und erreicht unter Standardbedingungen eine Produktionsleistung von 100–120 Paletten/Stunde.

Wie vollautomatisch Automatische Paletten-Nagelmaschinen-Systeme Funktion

Heutzutage übernehmen automatische Systeme praktisch die gesamte manuelle Arbeit dank integrierter Servomotoren, SPS-Steuerungen und jener praktischen Roboterarme, die wir überall sehen. Die Maschinen übernehmen alles – von der korrekten Positionierung der Bretter bis hin zum Platzieren der Nägel mit beeindruckenden Geschwindigkeiten von etwa vier pro Sekunde – und stapeln anschließend die fertigen Paletten, ohne dass viel Aufsicht erforderlich wäre. Hochwertigere Modelle sind mit CNC-gesteuerter Ausrichtung ausgestattet, die eine Genauigkeit von etwa einem halben Millimeter gewährleistet. Laut Branchenberichten des vergangenen Jahres können die meisten Fabriken zwischen 180 und 200 Paletten pro Stunde produzieren, wobei nur sehr wenige Fehler auftreten.

Wesentliche Unterschiede bei Automatisierungsgraden und menschlichem Eingreifen

Die wesentlichen Unterschiede zwischen halbautomatischen und vollautomatischen Systemen liegen im Arbeitskräftebedarf, bei der Fehlerkorrektur und der Betriebskontinuität:

- Abhängigkeit von manueller Arbeitskraft : Halbautomatische Anlagen erfordern typischerweise 2–3 Bediener pro Schicht, während automatisierte Systeme mit minimaler Aufsicht (0–1 Personen) betrieben werden

- Fehlerkorrektur : Vollautomatische Maschinen verwenden Lasersensoren für Echtzeit-Anpassungen; halbautomatische Einheiten sind auf manuelle Neukalibrierung angewiesen

- Betriebszeit : Automatisierte Anlagen unterstützen einen täglichen Betrieb von 22 Stunden und übertreffen halbautomatische Systeme, die aufgrund von Ermüdung der Bediener auf etwa 16 Stunden begrenzt sind

Produktionskapazität und Zykluszeit: Eine vergleichende Grundlage

Automatisierte Nagelstraßen bieten einen Durchsatzvorteil von 60–75 % gegenüber halbautomatischen Anlagen. Während halbautomatische Systeme alle 30 Sekunden eine Palette produzieren, erreichen automatisierte Konfigurationen Zykluszeiten von nur noch 18 Sekunden. Bei Dauerbetrieb halten automatisierte Systeme eine Effizienz von 95 % auch bei Schichten von über 20 Stunden aufrecht, während die Produktivität halbautomatischer Anlagen aufgrund menschlicher Faktoren um 15–20 % sinkt.

Effizienz und Durchsatz: Messung der Output-Steigerungen in Automatisierten Nagelsystemen

Messbare Effizienzsteigerungen: Durchschnittliche Leistungssteigerung von 60–75 % durch Automatisierung

Holzpaletten-Nagelmaschinen auf Produktionslinien steigern die Ausbringungsmenge erheblich, typischerweise um 60 bis 75 Prozent mehr als bei manueller Bearbeitung oder teilautomatisierten Anlagen. Der Grund? Diese Maschinen laufen ununterbrochen weiter, ohne die Pausen, die Menschen benötigen, um Werkzeuge zu wechseln oder Materialien zu bewegen. Produktionsleiter berichten von spürbaren Kosteneinsparungen, da bei Serienfertigung weniger Abfall entsteht und Fehler reduziert werden. Aktuelle Studien zeigen, dass Unternehmen, die in vollständige Automatisierung investieren, ihre Kapitalrendite schneller steigern können, dank besserer Materialausnutzung und geringerer Fehlerquoten. Das ist nachvollziehbar, wenn man große Produktionsmengen betrachtet, bei denen sich selbst kleine Verbesserungen über Tausende von Einheiten hinweg vervielfachen.

Durchsatzmaximierung: Zyklusgeschwindigkeit und dauerhafte Leistung bei Hochvolumenproduktion

Bei Spitzenleistung arbeiten automatisierte Systeme mit 8001.200 Zyklen/Stunde mit einer Geschwindigkeitskonstanz von ±2% bei kontinuierlichen rund um die Uhr-Betriebsläufen. Echtzeit-Anpassungen der Nageltiefe und des Drucks sorgen für Qualität, während vorausschauende Wartungsalgorithmen die Wartung ohne Produktionsunterbrechung planen. Diese Fähigkeiten ermöglichen langfristige Zuverlässigkeit und maximale Betriebszeit in anspruchsvollen Logistik- und Vertriebsbereichen.

Engpässe in halbautomatischen Linien im Dauerbetrieb

Halbautomatische Systeme verlieren bei längeren Schichten 18-22% an Effizienz aufgrund manueller Eingriffe bei Ausrichtung, Inspektion und Staus. Die Betreiber müssen die Produktion alle 90 bis 120 Minuten für Routineanpassungen unterbrechen, sodass sich täglich bis zu 40 Minuten Stillstandszeiten auf der Basis der Größenordnung sammeln. Diese Einschränkungen machen halbautomatische Linien für wöchentliche Ausgänge von mehr als 5.000 Paletten weniger geeignet.

Die Einsparungen bei den Arbeitskosten und die Umstellung der Arbeitskräfte in Automatische Maschinen zur Herstellung von Holzpaletten

Senkung der Personalkosten in der Hochvolumen-Palettenherstellung

Die Zahlen sprechen heutzutage ziemlich deutlich für sich. Laut dem Industrial Automation Journal des vergangenen Jahres senken vollautomatisierte Produktionssysteme die Arbeitskosten um etwa 70 bis sogar 85 Prozent im Vergleich zu herkömmlichen manuellen Methoden. Wenn wir über Automatisierung sprechen, denken wir an all diese langweiligen, sich wiederholenden Aufgaben wie das Einbringen von Brettern, das Zuführen von Nägeln durch Maschinen und das Prüfen auf Qualitätsmängel. Bei vollständiger Automatisierung kann eine Person gleichzeitig acht bis zwölf verschiedene Maschinen bedienen, ohne ins Schwitzen zu geraten. Bei halbautomatischen Systemen hingegen benötigt jede Station noch drei bis fünf Mitarbeiter, die ähnliche Arbeiten verrichten. Das bedeutet deutlich höhere Lohnkosten und bei weitem nicht die gleiche Kosteneffizienz, die eine vollständige Automatisierung bietet.

Flexibilität und Anpassungsfähigkeit: Anpassung von Palettenfertigungsanlagen an betriebliche Anforderungen

Halbautomatische Systeme für die Kleinserien- oder Variantenpalettenproduktion

Halbautomatische Nagelsysteme eignen sich sehr gut für Hersteller, die mittlere Stückzahlen produzieren und häufig zwischen Produkten wechseln müssen. Die Bediener können Parameter wie die Nagelposition, das Zusammenfügen der Bretter und die Druckstufen anpassen, was besonders bei der häufig erforderlichen Herstellung von Sonder- oder Spezialpaletten von großer Bedeutung ist. Unternehmen, die weniger als 500 Einheiten pro Woche verarbeiten, stellen fest, dass sich diese Systeme lohnen, da sie die Anfangskosten senken und im Vergleich zur vollständig manuellen Fertigung die Produktivität steigern. Einige Studien deuten auf eine Effizienzsteigerung von etwa 70 % hin, wobei die Ergebnisse je nach Anlage variieren. Das Besondere an diesen Maschinen ist ihre Fähigkeit, während des Produktionslaufs anzuhalten und umzustellen. Dies erweist sich beispielsweise in Branchen wie der Landmaschinenfertigung oder der pharmazeutischen Verpackung als besonders vorteilhaft, wo unterschiedliche Jahreszeiten völlig andere Größenanforderungen an Behälter und Kisten stellen.

Integration, Skalierbarkeit und langfristiges Wachstum in modernen Paletten-Nagel-Anlagen

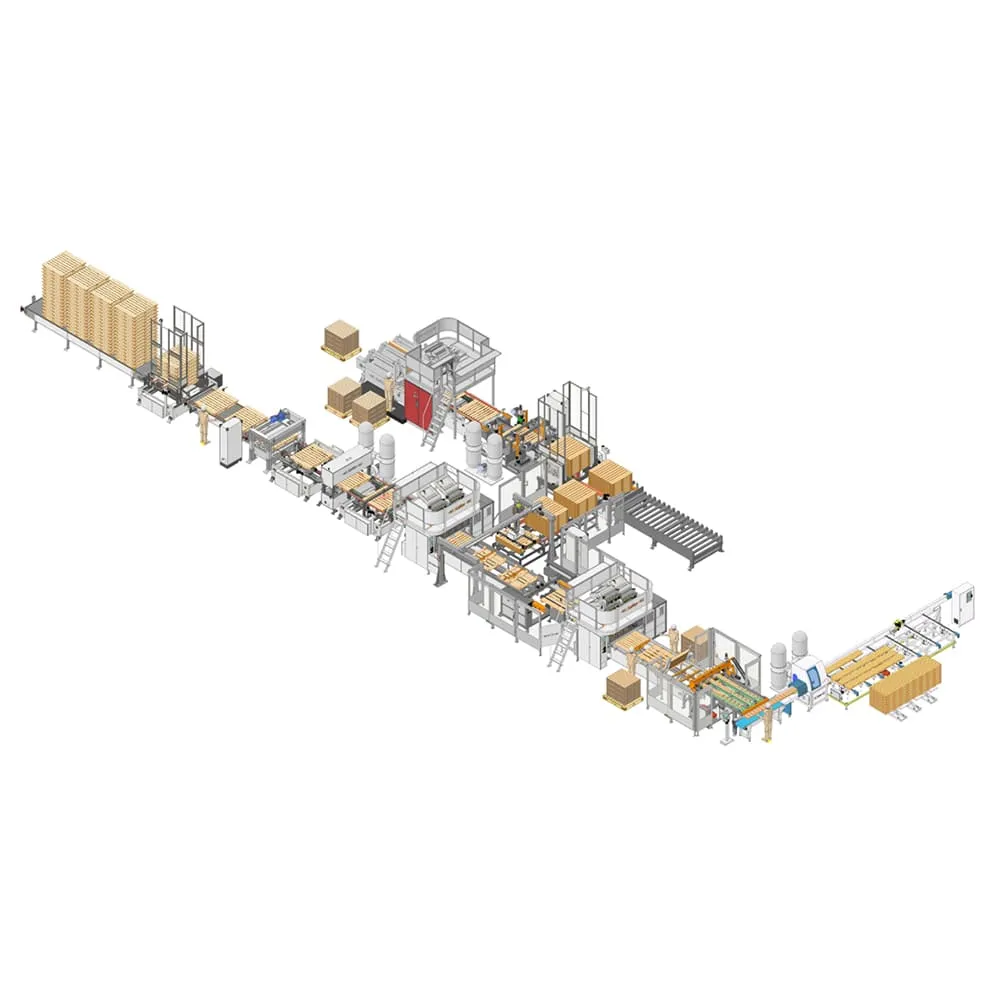

Integration Automatische Produktionslinie für die Herstellung von Holzpaletten-Nagelmaschinen mit bestehenden Abläufen

Der modulare Ansatz erleichtert es erheblich, automatisierte Nagelsysteme in bereits laufende Produktionslinien einzubinden, ohne größere Unterbrechungen zu verursachen. Wenn diese Systeme gut mit vorhandenen Förderbändern, Sortieranlagen und Qualitätskontrollpunkten zusammenarbeiten, können Unternehmen laut Branchenberichten des vergangenen Jahres etwa 30 bis möglicherweise sogar 40 Prozent der Umbaukosten einsparen, anstatt komplette Produktionslinien komplett neu aufzubauen. Das integrierte Überwachungssystem liefert den Bedienern Echtzeit-Updates darüber, wie viele Nägel verwendet werden, wann Zyklen abweichen und welchen Zustand die Maschine insgesamt hat. Nehmen Sie als praktische Anwendung die CNC-gesteuerte Ausrichtungsfunktion. Diese stellt sich automatisch selbst ein, wenn unterschiedlich dicke Bretter verarbeitet werden, und hält dabei während des regulären Betriebs meist eine Genauigkeit von etwa einem halben Millimeter ein.

Skalierbarkeitsvorteile vollautomatischer Systeme für zukünftige Erweiterungen

Vollautomatische Anlagen bieten durch drei Kernmerkmale eine überlegene Skalierbarkeit:

- Produktionskapazitätselastizität : Durch Hinzufügen paralleler Einheiten steigt die Produktionsleistung um 70–110 %, ohne dass zusätzlicher Platz benötigt wird

- Adaptive Software-Architektur : Cloud-basierte Steuerungen ermöglichen die sofortige Implementierung neuer Paletten-Spezifikationen in mehreren Betrieben

- Energieeffiziente Skalierung : Intelligente Energiemanagementsysteme senken die zusätzlichen Energiekosten pro hinzugefügter Einheit um 18–22 %

Laut einer Studie zum Thema Automatisierungsskalierbarkeit aus dem Jahr 2023 können Einrichtungen mit vollautomatischen Anlagen während Hochsaisons die Produktion 92 % schneller hochfahren als solche mit halbautomatischen Anlagen. Diese Systeme unterstützen außerdem zukunftsfähige Upgrades wie KI-gestützte vorausschauende Wartung und IoT-fähiges Werkzeugmonitoring – alles ohne Hardware-Umrüstungen.

FAQ-Bereich

Welche Hauptvorteile bieten vollautomatische Paletten-Nagelmaschinen?

Vollautomatische Maschinen bieten eine höhere Durchsatzleistung, geringere Personalkosten und verbesserte Effizienz aufgrund des minimalen menschlichen Eingreifens. Sie unterstützen außerdem langfristiges Wachstum und Skalierbarkeit durch Funktionen wie adaptive Software-Architektur und energieeffiziente Skalierung.

Können halbautomatische Systeme kosteneffektiv sein?

Ja, halbautomatische Systeme können für Hersteller, die mittlere Stückzahlen produzieren oder häufige Produktwechsel benötigen, kosteneffektiv sein. Sie bieten Flexibilität und eignen sich für Betriebe, die weniger als 500 Einheiten pro Woche verarbeiten.

Wie verbessern automatisierte Systeme die betriebliche Sicherheit?

Automatisierte Systeme erhöhen die Sicherheit, indem sie den Bedarf an menschlicher Interaktion mit gefährlichen Komponenten reduzieren. Schutzeinhausungen verringern die Verletzungsrate erheblich, und die Bediener überwachen die Prozesse von Steuerpulten aus.

Inhaltsverzeichnis

- Kernunterschiede bei der Automatisierung: Wie sich halbautomatische und Vollautomatische Paletten-Nagelmaschinen Arbeit

- Effizienz und Durchsatz: Messung der Output-Steigerungen in Automatisierten Nagelsystemen

- Die Einsparungen bei den Arbeitskosten und die Umstellung der Arbeitskräfte in Automatische Maschinen zur Herstellung von Holzpaletten

- Flexibilität und Anpassungsfähigkeit: Anpassung von Palettenfertigungsanlagen an betriebliche Anforderungen

-

Integration, Skalierbarkeit und langfristiges Wachstum in modernen Paletten-Nagel-Anlagen

- Integration Automatische Produktionslinie für die Herstellung von Holzpaletten-Nagelmaschinen mit bestehenden Abläufen

- Skalierbarkeitsvorteile vollautomatischer Systeme für zukünftige Erweiterungen

- FAQ-Bereich

- Welche Hauptvorteile bieten vollautomatische Paletten-Nagelmaschinen?

- Können halbautomatische Systeme kosteneffektiv sein?

- Wie verbessern automatisierte Systeme die betriebliche Sicherheit?