Différences fondamentales en matière d'automatisation : la différence entre les machines cloueuses de palettes semi-automatiques et Les machines cloueuses de palettes entièrement automatiques Travail

Définition du fonctionnement des machines cloueuses de palettes semi-automatiques

Les systèmes cloueurs de palettes semi-automatiques nécessitent l'intervention d'un opérateur pour des tâches telles que l'alignement et l'alimentation des planches. Les travailleurs placent manuellement les matériaux sur des postes désignés, tandis que la machine s'occupe du pilonnage et du rechargement. Cette approche hybride équilibre automatisation et surveillance humaine, permettant d'atteindre des débits de production de 100 à 120 palettes/heure dans des conditions normales.

Comment les systèmes De machines cloueuses de palettes entièrement automatiques fonctionnent Fonction

De nos jours, les systèmes automatiques prennent essentiellement en charge tout le travail manuel grâce à leurs moteurs servo intégrés, à leurs commandes PLC et à ces bras robotiques pratiques que l'on voit partout. Les machines gèrent tout, du positionnement correct des planches au placement des clous à des vitesses impressionnantes d'environ 4 par seconde, puis empilent les palettes terminées sans nécessiter une grande surveillance. Les modèles plus performants sont équipés d'un alignement guidé par commande numérique (CNC) qui maintient la précision à environ un demi-millimètre près. La plupart des usines indiquent qu'elles peuvent produire entre 180 et 200 palettes chaque heure avec très peu d'erreurs en cours de route, selon les rapports industriels de l'année dernière.

Distinctions clés selon les niveaux d'automatisation et l'intervention humaine

Les différences fondamentales entre les systèmes semi-automatiques et entièrement automatiques résident dans les besoins en main-d'œuvre, la correction des erreurs et la continuité du fonctionnement :

- Dépendance de la main-d'œuvre : Les lignes semi-automatiques nécessitent généralement 2 à 3 opérateurs par poste, tandis que les systèmes automatisés fonctionnent avec une supervision minimale (0 à 1 personne)

- Correction des Erreurs : Les machines entièrement automatiques utilisent des capteurs laser pour des ajustements en temps réel ; les unités semi-automatiques s'appuient sur un recalibrage manuel

- Temps de fonctionnement : Les lignes automatisées permettent un fonctionnement quotidien de 22 heures, surpassant les systèmes semi-automatiques limités à environ 16 heures en raison de la fatigue de l'opérateur

Capacité de production et temps de cycle : une référence comparative

Les lignes de clouage automatisées offrent un avantage de débit de 60 à 75 % par rapport aux configurations semi-automatiques. Alors que les systèmes semi-automatiques produisent une palette toutes les 30 secondes, les configurations automatisées atteignent des temps de cycle aussi bas que 18 secondes. En fonctionnement prolongé, les systèmes automatisés maintiennent une efficacité de 95 % même pendant des postes de 20 heures ou plus, tandis que la productivité des systèmes semi-automatiques diminue de 15 à 20 % en raison de facteurs humains.

Efficacité et débit : mesure des gains de production en Systèmes de clouage automatisés

Gains d'efficacité mesurables : augmentation moyenne de la production de 60 à 75 % grâce à l'automatisation

Les machines à clouer les palettes en bois sur les lignes de production augmentent considérablement le rendement, généralement de 60 à 75 pour cent de plus par rapport au travail manuel ou aux installations partiellement automatisées. Pourquoi ? Parce que ces machines fonctionnent sans arrêt, sans avoir besoin des pauses imposées par les opérateurs pour changer d'outils ou déplacer les matériaux. Les responsables d'usine constatent des économies réelles grâce à une réduction des pertes et des erreurs pendant les séries de production. Certaines études récentes indiquent que les entreprises investissant dans l'automatisation complète voient leur retour sur investissement croître plus rapidement, grâce à une meilleure utilisation des matériaux et à la diminution du taux d'erreurs. Cela paraît logique lorsqu'on examine des opérations à grande échelle, où même de petites améliorations se multiplient sur des milliers d'unités.

Maximisation du débit : vitesse de cycle et production soutenue en fabrication à haut volume

En performance maximale, les systèmes automatisés fonctionnent entre 800 et 1 200 cycles/heure avec une constance de vitesse de ±2 % lors d'exécutions continues 24/7. Des ajustements en temps réel de la profondeur et de la pression des clous garantissent la qualité, tandis que des algorithmes de maintenance prédictive planifient les interventions sans interrompre la production. Ces capacités assurent une fiabilité à long terme et un temps d'activité maximal dans des environnements logistiques et de distribution exigeants.

Goulots d'étranglement dans les lignes semi-automatiques en fonctionnement continu

Les systèmes semi-automatiques perdent 18 à 22 % d'efficacité pendant les postes prolongés en raison d'interventions manuelles pour l'alignement, l'inspection et le déblocage des bourrages. Les opérateurs doivent arrêter la production toutes les 90 à 120 minutes pour effectuer des réglages courants, accumulant jusqu'à 40 minutes d'arrêt par jour à grande échelle. Ces limitations rendent les lignes semi-automatisées moins adaptées à des productions hebdomadaires dépassant 5 000 palettes.

Économies sur les coûts de main-d'œuvre et transformation de la main-d'œuvre dans Lignes de production automatiques de machines à clouer les palettes en bois

Réduction des coûts de main-d'œuvre dans la fabrication de palettes à haut volume

Les chiffres parlent d'eux-mêmes assez clairement aujourd'hui. Selon le Industrial Automation Journal de l'année dernière, les installations de production entièrement automatisées réduisent les coûts de main-d'œuvre d'environ 70 à peut-être même 85 pour cent par rapport aux méthodes manuelles traditionnelles. Lorsqu'on parle de ce qui est automatisé, pensez à toutes ces tâches répétitives et ennuyeuses comme positionner les planches, alimenter les clous dans les machines ou vérifier les problèmes de qualité. Avec une gestion entièrement automatisée, une seule personne peut gérer simultanément de huit à douze machines différentes sans difficulté. Comparez cela aux systèmes semi-automatiques où chaque poste nécessite encore trois à cinq travailleurs effectuant des tâches similaires. Cela implique des coûts de masse salariale bien plus élevés et une efficacité économique nettement inférieure à celle offerte par l'automatisation complète.

Flexibilité et adaptabilité : adapter les lignes de production de palettes aux besoins de l'entreprise

Systèmes semi-automatiques pour la production de palettes en petites séries ou variables

Les systèmes de clouage semi-automatiques fonctionnent très bien pour les fabricants qui produisent des volumes modérés et doivent souvent changer de produit. Les opérateurs peuvent ajuster des paramètres tels que le positionnement des clous, l'assemblage des planches et les niveaux de pression, ce qui est crucial lorsqu'il s'agit de fabriquer des palettes personnalisées ou spéciales, fréquentes dans ce secteur. Les entreprises produisant moins de 500 unités par semaine constatent un retour sur investissement grâce à une réduction des coûts initiaux et une augmentation de la productivité par rapport au travail entièrement manuel. Certaines études suggèrent un gain d'efficacité d'environ 70 %, bien que les résultats varient selon l'installation. Ce qui distingue particulièrement ces machines, c'est leur capacité à s'arrêter et à être reconfigurées pendant la production. Cela s'avère particulièrement utile dans des domaines tels que la fabrication d'équipements agricoles ou l'emballage pharmaceutique, où les saisons différentes entraînent des exigences de taille complètement différentes pour les conteneurs et les caisses.

Intégration, évolutivité et croissance à long terme dans les lignes de production modernes de clouage de palettes

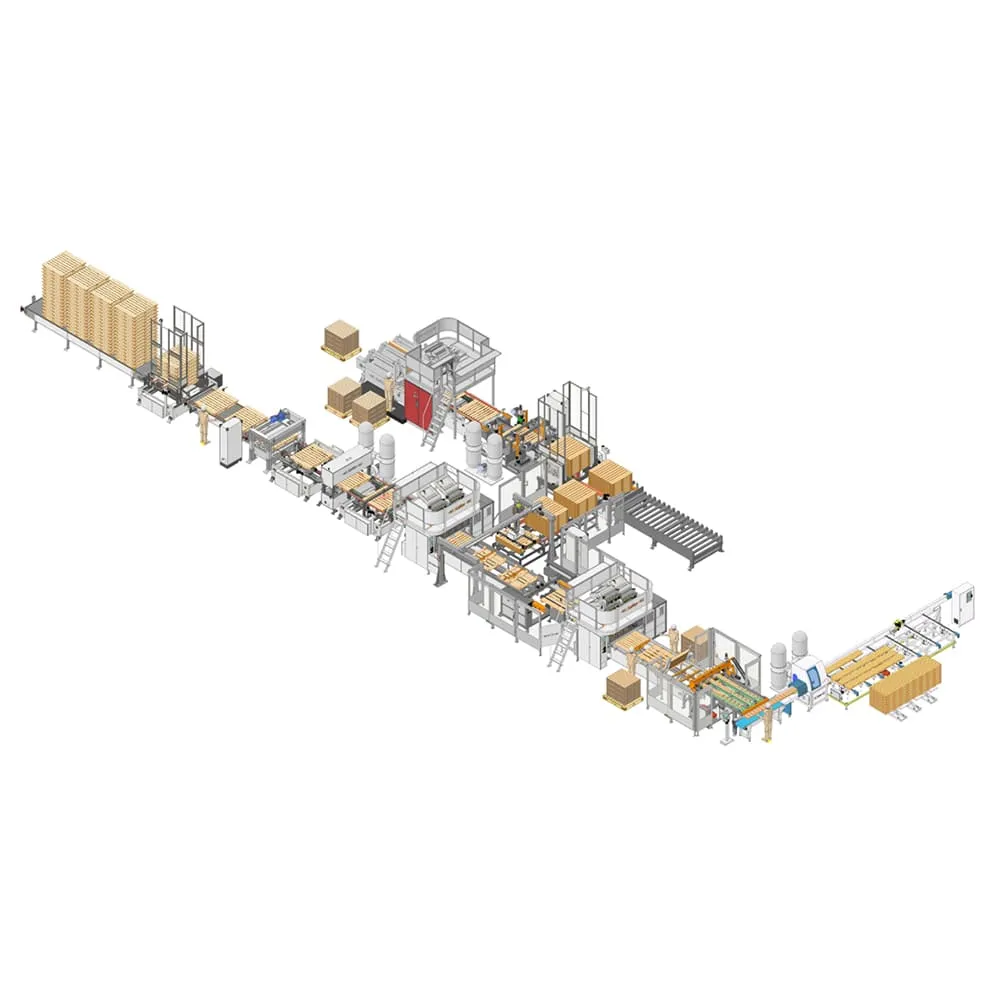

Intégration Ligne de production automatique de machines de fabrication de palettes en bois par clouage avec les flux de travail existants

L'approche modulaire facilite grandement l'intégration de systèmes automatisés de clouage dans des lignes de production déjà en fonctionnement, sans perturbations majeures. Lorsque ces systèmes s'intègrent correctement aux tapis roulants existants, aux machines de tri et aux points de contrôle qualité, les entreprises réalisent des économies d'environ 30 à peut-être même 40 pour cent sur les coûts de réaménagement, au lieu de remplacer entièrement les lignes de production depuis le début, selon des rapports sectoriels de l'année dernière. Le système de surveillance intégré fournit aux opérateurs des mises à jour en temps réel indiquant le nombre de clous utilisés, les écarts dans les cycles et l'état général de la machine. Prenons comme exemple pratique la fonction d'alignement guidé par commande numérique (CNC). Elle s'ajuste automatiquement lorsqu'elle traite des planches de différentes épaisseurs, maintenant une précision d'environ un demi-millimètre dans la plupart des cas pendant les opérations normales.

Avantages en matière d'évolutivité des systèmes entièrement automatiques pour une expansion future

Les lignes entièrement automatiques offrent une évolutivité supérieure grâce à trois fonctionnalités clés :

- Élasticité de la capacité de production : L'ajout d'unités parallèles augmente la production de 70 à 110 % sans extension de la surface au sol

- Architecture logicielle adaptable : Les commandes basées sur le cloud permettent un déploiement instantané de nouvelles spécifications de palettes dans plusieurs installations

- Extension écoénergétique : Une gestion intelligente de l'énergie réduit les coûts énergétiques marginaux de 18 à 22 % par unité ajoutée

Selon une étude de 2023 sur l'évolutivité de l'automatisation, les installations dotées de systèmes entièrement automatiques augmentent leur production 92 % plus rapidement pendant les périodes de pointe que celles utilisant des configurations semi-automatiques. Ces systèmes prennent également en charge des mises à niveau préparées pour l'avenir, telles que la maintenance prédictive pilotée par l'intelligence artificielle et la surveillance des outils activée par l'Internet des objets, le tout sans nécessiter de refonte matérielle.

Section FAQ

Quels sont les principaux avantages des machines entièrement automatiques de clouage de palettes ?

Les machines entièrement automatiques offrent un débit plus élevé, une réduction des coûts de main-d'œuvre et une efficacité accrue grâce à une intervention humaine minimale. Elles soutiennent également la croissance et l'évolutivité à long terme grâce à des fonctionnalités telles qu'une architecture logicielle adaptative et une évolution écoénergétique.

Les systèmes semi-automatiques peuvent-ils être rentables ?

Oui, les systèmes semi-automatiques peuvent être rentables pour les fabricants produisant des volumes modérés ou nécessitant des changements fréquents de produits. Ils offrent de la flexibilité et conviennent aux opérations traitant moins de 500 unités par semaine.

Comment les systèmes automatisés améliorent-ils la sécurité opérationnelle ?

Les systèmes automatisés améliorent la sécurité en réduisant le besoin d'interaction humaine avec des composants dangereux. Les enveloppes de protection diminuent considérablement les taux de blessures, et les opérateurs supervisent les processus depuis des panneaux de commande.

Table des Matières

-

Différences fondamentales en matière d'automatisation : la différence entre les machines cloueuses de palettes semi-automatiques et Les machines cloueuses de palettes entièrement automatiques Travail

- Définition du fonctionnement des machines cloueuses de palettes semi-automatiques

- Comment les systèmes De machines cloueuses de palettes entièrement automatiques fonctionnent Fonction

- Distinctions clés selon les niveaux d'automatisation et l'intervention humaine

- Capacité de production et temps de cycle : une référence comparative

- Efficacité et débit : mesure des gains de production en Systèmes de clouage automatisés

- Économies sur les coûts de main-d'œuvre et transformation de la main-d'œuvre dans Lignes de production automatiques de machines à clouer les palettes en bois

- Flexibilité et adaptabilité : adapter les lignes de production de palettes aux besoins de l'entreprise

-

Intégration, évolutivité et croissance à long terme dans les lignes de production modernes de clouage de palettes

- Intégration Ligne de production automatique de machines de fabrication de palettes en bois par clouage avec les flux de travail existants

- Avantages en matière d'évolutivité des systèmes entièrement automatiques pour une expansion future

- Section FAQ

- Quels sont les principaux avantages des machines entièrement automatiques de clouage de palettes ?

- Les systèmes semi-automatiques peuvent-ils être rentables ?

- Comment les systèmes automatisés améliorent-ils la sécurité opérationnelle ?