Основные различия в автоматизации: как работают полуавтоматические и Полностью автоматические машины для гвоздевого соединения поддонов Работа

Определение принципа работы полуавтоматической машины для гвоздевого соединения поддонов

Полуавтоматические системы гвоздевого соединения поддонов требуют участия оператора в таких задачах, как выравнивание и подача досок. Рабочие вручную устанавливают материалы на отведённые станции, а машина выполняет забивку гвоздей и перезарядку. Такой гибридный подход сочетает автоматизацию с контролем человека, обеспечивая производительность 100–120 поддонов/час в стандартных условиях.

Как работают полностью Автоматические системы для гвоздевания поддонов Функция

Современные автоматические системы практически полностью заменяют ручной труд благодаря встроенным серводвигателям, программируемым логическим контроллерам и удобным роботизированным манипуляторам, которые повсеместно используются сегодня. Эти машины выполняют всю работу — от правильного позиционирования досок до установки гвоздей с впечатляющей скоростью около 4 штук в секунду, а затем складируют готовые поддоны без необходимости постоянного контроля. Более совершенные модели оснащены системой выравнивания с ЧПУ, обеспечивающей точность в пределах половины миллиметра. Согласно отраслевым отчетам прошлого года, большинство заводов сообщают, что могут производить от 180 до 200 поддонов каждый час при очень небольшом количестве ошибок.

Основные различия уровней автоматизации и участия человека

Ключевые различия между полуавтоматическими и полностью автоматическими системами заключаются в потребностях в рабочей силе, коррекции ошибок и непрерывности эксплуатации:

- Зависимость от рабочей силы : Полуавтоматические линии, как правило, требуют 2–3 операторов на смену, тогда как автоматизированные системы работают при минимальном надзоре (0–1 человек)

- Исправление ошибок : Полностью автоматические машины используют лазерные датчики для корректировки в реальном времени; полуавтоматические установки зависят от ручной повторной калибровки

- Время работы : Автоматические линии поддерживают работу 22 часа в сутки, превосходя полуавтоматические системы, ограниченные ~16 часами из-за усталости операторов

Производственная мощность и длительность цикла: сравнительная база

Автоматизированные линии для забивки гвоздей обеспечивают преимущество по производительности на 60–75% по сравнению с полуавтоматическими системами. В то время как полуавтоматические системы производят один поддон каждые 30 секунд, автоматизированные конфигурации достигают длительности цикла всего 18 секунд. При продолжительной работе автоматизированные системы сохраняют эффективность на уровне 95%, даже в течение смен 20+ часов, в то время как производительность полуавтоматических систем снижается на 15–20% из-за человеческого фактора.

Эффективность и производительность: измерение роста выхода Автоматизированных систем забивания гвоздей

Измеримый прирост эффективности: среднее увеличение выхода продукции на 60–75% за счёт автоматизации

Автоматы для забивки гвоздей в деревянные поддоны на производственных линиях значительно повышают объемы выпускаемой продукции — обычно на 60–75 процентов больше по сравнению с ручным трудом или частично автоматизированными системами. Причина проста: эти машины работают непрерывно, без перерывов, необходимых людям для смены инструментов или перемещения материалов. Руководители цехов отмечают реальную экономию средств благодаря меньшему количеству отходов и ошибок в процессе массового производства. Некоторые недавние исследования показывают, что компании, инвестирующие в полную автоматизацию, быстрее получают прибыль благодаря более эффективному использованию материалов и снижению уровня брака. Это логично, особенно если взглянуть на крупномасштабные операции, где даже незначительные улучшения умножаются на тысячи единиц продукции.

Максимизация производительности: скорость цикла и стабильный выпуск при высоком объеме производства

В режиме пиковой производительности автоматизированные системы работают с частотой 800–1200 циклов/час с отклонением скорости ±2% при непрерывной круглосуточной работе. Регулировка глубины и давления гвоздей в реальном времени обеспечивает качество, а алгоритмы прогнозирующего технического обслуживания планируют сервисные работы без остановки производства. Эти возможности обеспечивают долгосрочную надежность и максимальное время безотказной работы в условиях интенсивной логистики и распределения.

Узкие места в полуавтоматических линиях при непрерывной эксплуатации

Полуавтоматические системы теряют 18–22% эффективности в течение длительных смен из-за ручного вмешательства для выравнивания, проверки и устранения заторов. Операторы должны останавливать производство каждые 90–120 минут для регулярной настройки, что в масштабах предприятия может составлять до 40 минут простоев ежедневно. Эти ограничения делают полуавтоматические линии менее подходящими для еженедельного выпуска более 5000 паллет.

Экономия на затратах на рабочую силу и трансформация персонала в Автоматические производственные линии для изготовления деревянных поддонов с гвоздевым соединением

Снижение затрат на рабочую силу при производстве высокопроизводительных поддонов

Числа в наши дни говорят об этом достаточно ясно. Полностью автоматизированные производственные установки снижают затраты на рабочую силу примерно на 70-85 процентов по сравнению с традиционными ручными методами, согласно журналу "Промышленная автоматизация" за прошлый год. Когда мы говорим о том, что автоматизируется, подумайте обо всех этих скучных повторяющихся работах, таких как перемещение досок на место, подкармливание гвоздей через машины и проверка на наличие проблем с качеством. С автоматическим управлением всем, один человек может управлять от восьми до двенадцати различных машин одновременно, не потея. Теперь посмотрите на полуавтоматические системы, где на каждой станции все еще требуется от трех до пяти рабочих, стоящих вокруг, выполняющих аналогичную работу. Это означает гораздо большие расходы на заработную плату и определенно не такую же экономическую эффективность, которую приносит полная автоматизация.

Гибкость и адаптивность: соответствие производственных линий для поддонов потребностям бизнеса

Полуавтоматические системы для мелкосерийного или переменного производства паллет

Полуавтоматические гвоздезабивные системы отлично подходят для производителей, выпускающих умеренные объемы продукции и часто меняющих ассортимент. Операторы могут регулировать такие параметры, как расположение гвоздей, способ соединения досок и уровень давления, что особенно важно при изготовлении нестандартных или специализированных паллет, которые встречаются довольно часто. Компании, производящие менее 500 единиц в неделю, отмечают экономическую эффективность таких систем, поскольку они снижают первоначальные затраты и повышают производительность по сравнению с ручным трудом. По некоторым данным, эффективность может увеличиваться примерно на 70%, хотя результаты зависят от конкретной конфигурации. Особенность этих станков — возможность остановки и перенастройки в ходе производственного процесса. Это особенно удобно в таких сферах, как производство сельскохозяйственного оборудования или фармацевтическая упаковка, где в разные сезоны требуется тара и ящики совершенно разных размеров.

Интеграция, масштабируемость и долгосрочный рост в современных линиях производства паллетных гвоздей

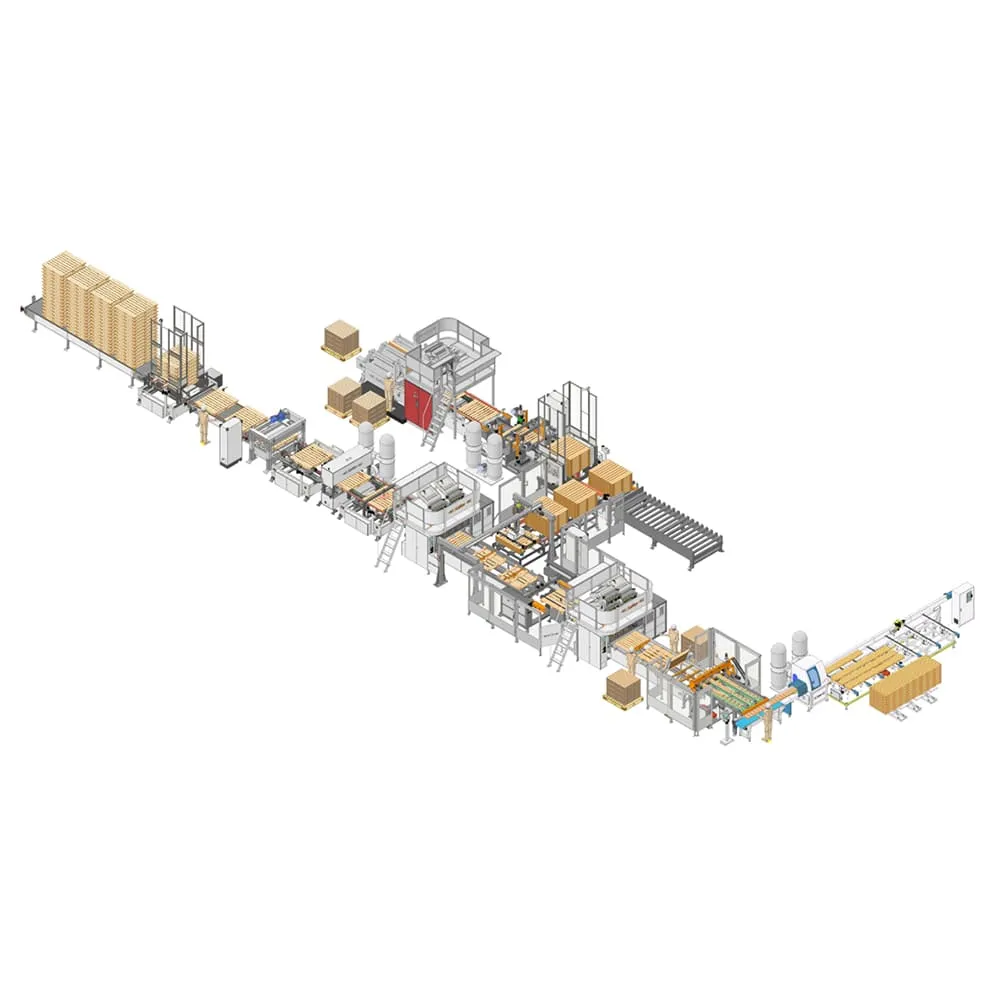

Интеграция Автоматическая линия производства деревянных паллетных гвоздей с существующими рабочими процессами

Модульный подход значительно упрощает интеграцию автоматизированных систем закрепления гвоздями в уже функционирующие производственные линии без значительных перебоев. Когда эти системы хорошо взаимодействуют с существующими конвейерами, сортировочными машинами и точками контроля качества, компании экономят около 30 до, возможно, даже 40 процентов затрат на переоборудование по сравнению с полной заменой производственных линий с нуля, согласно отраслевым отчетам прошлого года. Встроенная система мониторинга предоставляет операторам актуальную информацию о количестве используемых гвоздей, сбоях циклов и общем состоянии оборудования. Возьмем, к примеру, функцию выравнивания с ЧПУ — она автоматически корректируется при работе с досками разной толщины, обеспечивая точность в пределах половины миллиметра большую часть времени в обычном режиме работы.

Преимущества масштабируемости полностью автоматических систем для будущего расширения

Полностью автоматические линии обеспечивают превосходную масштабируемость благодаря трем основным характеристикам:

- Гибкость производственной мощности : Добавление параллельных модулей увеличивает объем выпуска на 70–110% без расширения производственных площадей

- Адаптивная программная архитектура : Управление на основе облачных технологий позволяет мгновенно внедрять новые спецификации поддонов на нескольких объектах

- Энергоэффективное масштабирование : Интеллектуальная система управления питанием снижает дополнительные энергозатраты на 18–22% на каждый добавленный модуль

Согласно исследованию 2023 года по масштабируемости автоматизации, предприятия с полностью автоматическими системами наращивают производство на 92% быстрее в пиковые сезоны по сравнению с теми, которые используют полуавтоматические комплексы. Эти системы также поддерживают готовые к будущему обновления, такие как прогнозирующее техническое обслуживание на основе ИИ и контроль инструментов с использованием технологий Интернета вещей — все это без необходимости модернизации оборудования.

Раздел часто задаваемых вопросов

Каковы основные преимущества полностью автоматических машин для забивки гвоздей в поддоны?

Полностью автоматические машины обеспечивают более высокую производительность, снижение затрат на рабочую силу и повышенную эффективность благодаря минимальному вмешательству человека. Они также способствуют долгосрочному росту и масштабированию за счёт таких функций, как адаптивная программная архитектура и энергоэффективное масштабирование.

Могут ли полуавтоматические системы быть экономически выгодными?

Да, полуавтоматические системы могут быть экономически выгодными для производителей, выпускающих умеренные объёмы продукции или часто меняющих продукцию. Они обеспечивают гибкость и подходят для операций с объёмом менее 500 единиц в неделю.

Как автоматизированные системы повышают безопасность эксплуатации?

Автоматизированные системы повышают безопасность за счёт сокращения необходимости взаимодействия человека с опасными компонентами. Защитные ограждения значительно снижают уровень травматизма, а операторы контролируют процессы с панелей управления.

Содержание

- Основные различия в автоматизации: как работают полуавтоматические и Полностью автоматические машины для гвоздевого соединения поддонов Работа

- Эффективность и производительность: измерение роста выхода Автоматизированных систем забивания гвоздей

- Экономия на затратах на рабочую силу и трансформация персонала в Автоматические производственные линии для изготовления деревянных поддонов с гвоздевым соединением

- Гибкость и адаптивность: соответствие производственных линий для поддонов потребностям бизнеса

-

Интеграция, масштабируемость и долгосрочный рост в современных линиях производства паллетных гвоздей

- Интеграция Автоматическая линия производства деревянных паллетных гвоздей с существующими рабочими процессами

- Преимущества масштабируемости полностью автоматических систем для будущего расширения

- Раздел часто задаваемых вопросов

- Каковы основные преимущества полностью автоматических машин для забивки гвоздей в поддоны?

- Могут ли полуавтоматические системы быть экономически выгодными?

- Как автоматизированные системы повышают безопасность эксплуатации?