Compréhension Machines à clouer automatisées et leur technologie de pointe

Comment? Machines à clouer automatisées Optimiser les flux de travail d'assemblage des palettes

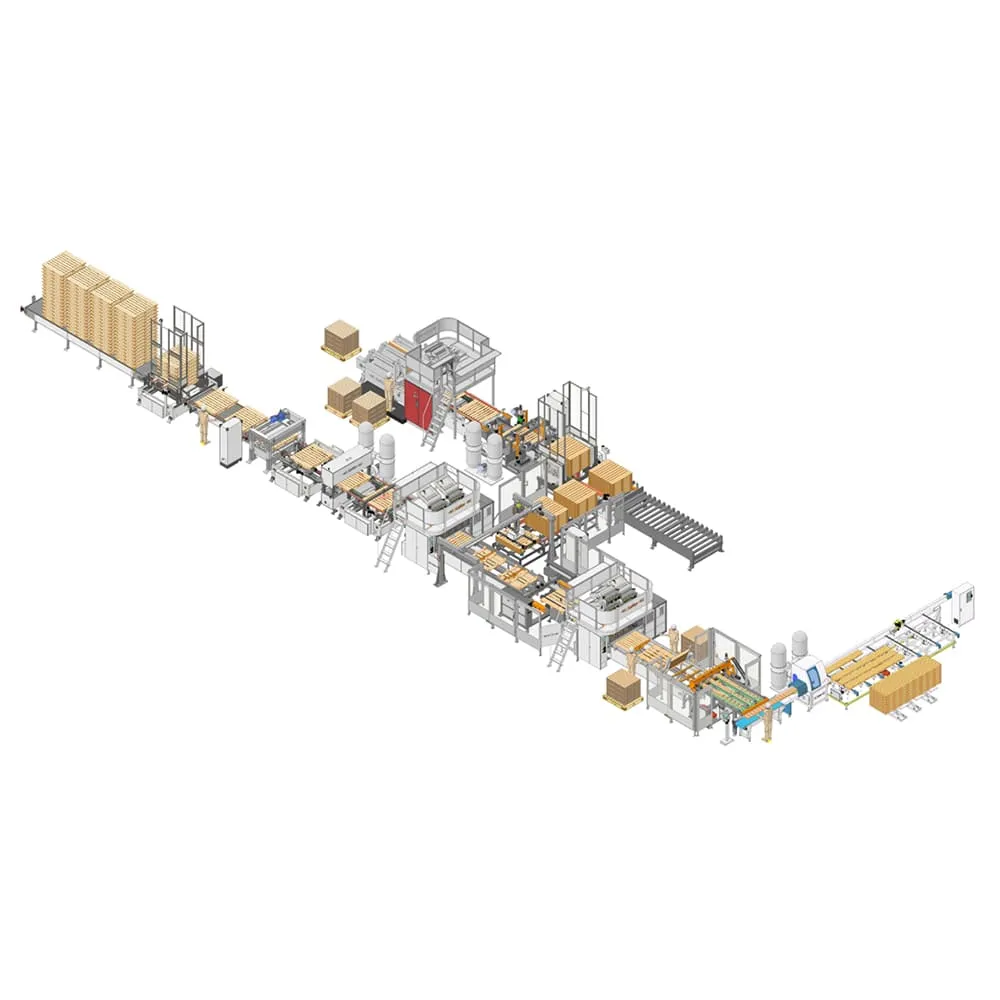

Les machines à clouer fonctionnant automatiquement éliminent la nécessité pour les personnes de positionner manuellement les planches et de les frapper à l'aide de marteaux. Ces machines combinent des servomoteurs spéciaux avec des boîtiers PLC qui contrôlent l'ensemble. Lorsque ces composants fonctionnent ensemble, ils alignent parfaitement les planches et enfoncent les clous les uns après les autres à une vitesse d'environ 12 par seconde. Cela réduit le temps nécessaire pour construire chaque palette, permettant d'économiser environ 40 à 55 pour cent du temps par rapport à une fabrication entièrement manuelle. Pour les entreprises confrontées à des goulots d'étranglement dans leur processus de production, notamment lors de l'assemblage de structures complexes nécessitant la connexion de multiples pièces, ce type d'automatisation accélère considérablement le processus.

Composants clés : Moteurs servos, Commande PLC avec écran tactile et Fonction d'empilage automatique

Trois systèmes essentiels assurent les performances :

- Moteurs à servocommande (précision de positionnement de 0,02 mm) garantissent un alignement des composants avec une tolérance de ± 0,5 mm

- Interfaces PLC avec écran tactile permettent aux opérateurs de préprogrammer les motifs de clouage pour plus de 28 configurations de palettes

- Mécanismes de stockage automatique avec des capacités de levage vertical allant jusqu'à 1 200 kg/heure, optimisant la manutention post-assemblage

Selon des rapports de l'industrie, les installations utilisant ces composants atteignent un taux de qualité du premier passage de 98,3 % lors des tests d'intégrité des joints de palettes

Le rôle de l'ingénierie de précision et de l'automatisation dans un positionnement constant des clous

La dernière technologie de contrôle de mouvement ajuste en temps réel la densité du bois, allant de 350 à 750 kg par mètre cube, ce qui permet d'assurer une profondeur constante d'enfoncement des clous à chaque fois. Nous utilisons désormais des capteurs laser capables de vérifier la position de chaque clou par rapport au bord des planches, avec une précision de 0,8 mm. Une telle précision est cruciale, car un clou légèrement mal positionné peut entraîner l'effondrement complet d'un rack à palettes sous charge. Le rapport de 2023 sur la durabilité des palettes a également révélé un chiffre impressionnant : les systèmes entièrement automatisés réduisent les problèmes structurels d'environ deux tiers par rapport aux configurations semi-automatisées. Cela se comprend facilement, car cette précision technique fonctionne simplement mieux que l'association d'une supervision humaine et d'un travail mécanique.

Amélioration de l'efficacité de production par Systèmes de clouage automatisés

Maximiser le débit : vitesse de cycle et capacité de production dans les environnements à haut volume

Les machines modernes d'assemblage automatisé atteignent des vitesses de production de 80 à 120 cycles par minute grâce à la technologie des moteurs servo et aux processus contrôlés par automate programmable. Cela permet aux usines de produire plus de 1 200 palettes standardisées par huit heures de travail, soit le triple de la production manuelle. L'intégration de fonctions d'empilage automatique optimise davantage le débit en éliminant les temps d'arrêt entre les lots de production.

Gains d'efficacité mesurables : une augmentation moyenne de 60 à 75 % après l'automatisation

Les fabricants de palettes en bois obtiennent un rendement quotidien supérieur de 60 à 75 % après la mise en œuvre de systèmes entièrement automatiques. Cela résulte de trois facteurs clés :

- Fonctionnement continu 24h/24 et 7j/7 sans ralentissement lié à la fatigue

- précision de placement des clous de 0,5 mm, réduisant les déchets de matière

- Ajustements instantanés des trajectoires via des interfaces tactiles

Ces améliorations contribuent significativement à l'extensibilité et à la régularité globales de la production.

Systèmes entièrement automatiques contre systèmes semi-automatiques : comparaison des performances

| Pour les produits de base | Systèmes entièrement automatiques | Systèmes semi-automatisés |

|---|---|---|

| Production/Heure | 90 à 110 palettes | 45 à 60 palettes |

| Besoins en main d'oeuvre | 1 opérateur | 3–4 ouvriers |

| Taux d'erreur | <0.2% | 1.8–2.5% |

Les configurations entièrement automatisées démontrent une efficacité énergétique supérieure de 92 % par palette par rapport aux modèles manuels semi-automatisés.

Adaptabilité de Machines à clouer automatiques pour des demandes croissantes

Les conceptions modulaires permettent aux fabricants d'augmenter leur capacité de production de 40 à 200 % grâce à :

- Préréglages de motifs de clouage ajustables pour des spécifications personnalisées des palettes

- Intégrations de convoyeurs extensibles pour des lignes d'assemblage multiphases

- Systèmes PLC activés par le cloud synchronisant les réseaux de machines

Cette adaptabilité permet aux installations de gérer des fluctuations de volume de commandes supérieures à 300 % sans modifier les processus existants.

Réduction des coûts de main-d'œuvre et amélioration de la productivité grâce à l'automatisation

Réduction des coûts de main-d'œuvre en minimisant l'intervention manuelle dans le clouage des palettes

Les machines à clouer qui automatisent le processus réduisent les coûts de main-d'œuvre puisqu'elles prennent en charge ces tâches répétitives et fastidieuses qui nécessiteraient normalement 3 ou 4 personnes par poste de travail. Selon un article de CCR Magazine datant de l'année dernière, les entreprises ayant adopté cette technologie indiquent économiser environ 60 à 75 % du temps de travail manuel, sans aucune baisse de qualité du produit. Ces machines posent les clous avec une telle précision qu'elles éliminent pratiquement les erreurs coûteuses. Les entreprises du secteur du travail du bois constatent une réduction de leurs coûts d'exploitation de 30 à 50 % lorsqu'elles passent à des systèmes automatisés. Ces économies proviennent non seulement d'une diminution des heures travaillées, mais aussi d'une réduction des déchets de matière causés par des tirs ratés ou des fixations mal alignées.

Étude de cas : Amélioration de l'efficacité de la main-d'œuvre dans une importante entreprise de fabrication de machines industrielles

Un important fabricant basé en Asie de l'Est a réussi à réduire ses coûts de main-d'œuvre liés à l'assemblage des palettes d'environ 40 %, six mois seulement après l'introduction d'une technologie d'assemblage automatisée. Ils ont installé ces machines à commande servo directement dans leurs lignes de production existantes et ont affecté 15 de leurs ouvriers expérimentés à des contrôles qualité et à des ajustements précis dans différents départements. Ce qui rend ce cas particulier intéressant n'est pas seulement l'économie réalisée sur les salaires. Cette évolution montre comment des investissements judicieux dans l'automatisation peuvent générer des avantages multiples qui s'accroissent avec le temps. Selon des données sectorielles provenant d'entreprises similaires, la plupart obtiennent un retour sur investissement lié à l'automatisation allant de deux à trois fois leur investissement initial, généralement dans une période d'environ trois ans suivant sa mise en œuvre.

Intégration fluide dans les lignes existantes et transition vers la fabrication intelligente

Intégration de machines à clouer automatisées dans les flux de production de palettes actuels

Les usines d'aujourd'hui peuvent installer des machines à clouer automatisées directement dans leur configuration existante, sans tout démonter, ce qui signifie qu'elles n'ont pas à jeter l'argent déjà dépensé pour les convoyeurs et autres équipements de manutention. La nouvelle technologie de clouage s'interface en effet assez bien avec les anciennes machines grâce aux points de connexion standard. Les ouvriers suivent toujours les mêmes procédures basiques qu'auparavant, mais les tâches répétitives et fastidieuses de clouage sont désormais effectuées automatiquement. Lorsque ces systèmes communiquent à l'avance avec la zone de coupe et s'organisent ensuite avec les empileurs, la production continue simplement de progresser à un rythme régulier, sans à-coups. La plupart des ateliers constatent que cette intégration fonctionne étonnamment bien une fois correctement installée.

Adapter le niveau d'automatisation à la taille des installations et aux objectifs de production

Les petites entreprises optent généralement pour des configurations semi-automatiques où les ouvriers placent encore les planches manuellement, tandis que les grands sites de production ont adopté des systèmes d'alimentation et des empileurs entièrement automatiques. L'approche modulaire offre aux entreprises la possibilité d'étendre progressivement leurs capacités. Elles peuvent commencer avec une configuration simple, puis ajouter ultérieurement des éléments tels que des bras robotiques ou ces scanners avancés dotés d'intelligence artificielle, lorsque l'activité s'accroît. Une expansion progressive de ce type empêche les entreprises de dépenser trop d'argent en automatisation dès le départ. En revanche, elles ajustent leurs investissements en matériel en fonction des besoins réels de production mois après mois.

L'automatisation pilotée par API comme fondement des usines à palettes intelligentes et connectées

Les systèmes PLC transforment ces machines à clouer automatisées en véritables centres de données au sein des installations de fabrication intelligente. Les capteurs intégrés surveillent des paramètres tels que la durée de chaque cycle, l'emplacement réel des clous par rapport à leur position prévue, ainsi que le moment où les pièces doivent être remplacées. Toutes ces informations sont envoyées vers des tableaux de bord centraux, permettant aux opérateurs de suivre l'activité en temps réel. Certaines études portant sur ces plateformes intégrées ont montré que les systèmes connectés permettaient aux usines de prédire les éventuelles pannes d'équipement, réduisant ainsi les arrêts imprévus d'environ 20 % dans les ateliers de travail du bois. À mesure que les entreprises améliorent la compatibilité de leurs PLC, cela ouvre la voie à des projets IoT plus ambitieux couvrant l'ensemble des opérations. Cette connexion entre les données de l'atelier et les systèmes d'entrepôt permet aux fabricants de faire enfin dialoguer toutes leurs informations, au lieu de les laisser isolées dans des silos.

FAQ

Quels sont machines à clouer automatisées ?

Les machines à clouer automatisées sont des équipements qui automatisent le processus d'alignement des planches et de frappe des clous, réduisant ainsi la nécessité d'un travail manuel. Elles sont conçues pour assembler efficacement des articles comme des palettes en bois, en utilisant des technologies telles que les moteurs servo et les systèmes PLC.

Comment fonctionnent-ils machines à clouer automatisées améliorer l'efficacité de la production ?

Ces machines optimisent les flux de travail en augmentant considérablement la vitesse d'assemblage, atteignant jusqu'à 12 clous par seconde, tout en réduisant la main-d'œuvre, ce qui permet d'économiser du temps et d'augmenter la production par rapport aux méthodes manuelles.

Quels composants constituent ces systèmes automatisés ?

Les composants essentiels des systèmes de clouage automatisés incluent des moteurs servo pour un alignement précis, des commandes PLC avec écran tactile pour des fonctions programmables, ainsi que des mécanismes d'empilage automatique pour une gestion efficace après l'assemblage.

CAN machines à clouer automatisées être intégrées dans les lignes de production existantes ?

Oui, les machines à clouer automatisées peuvent être intégrées sans difficulté dans les configurations existantes avec des modifications minimales, s'alignant aux flux de travail et équipements actuels grâce à des connexions standard.

Quels sont les avantages en termes de coûts de main-d'œuvre pour machines à clouer automatisées ?

En réduisant l'intervention manuelle, les systèmes de clouage automatisés diminuent les coûts de main-d'œuvre en exigeant moins d'ouvriers et en minimisant les erreurs liées au travail manuel, permettant ainsi d'économiser sur les frais opérationnels.

Table des Matières

- Compréhension Machines à clouer automatisées et leur technologie de pointe

-

Amélioration de l'efficacité de production par Systèmes de clouage automatisés

- Maximiser le débit : vitesse de cycle et capacité de production dans les environnements à haut volume

- Gains d'efficacité mesurables : une augmentation moyenne de 60 à 75 % après l'automatisation

- Systèmes entièrement automatiques contre systèmes semi-automatiques : comparaison des performances

- Adaptabilité de Machines à clouer automatiques pour des demandes croissantes

- Réduction des coûts de main-d'œuvre et amélioration de la productivité grâce à l'automatisation

- Intégration fluide dans les lignes existantes et transition vers la fabrication intelligente

-

FAQ

- Quels sont machines à clouer automatisées ?

- Comment fonctionnent-ils machines à clouer automatisées améliorer l'efficacité de la production ?

- Quels composants constituent ces systèmes automatisés ?

- CAN machines à clouer automatisées être intégrées dans les lignes de production existantes ?

- Quels sont les avantages en termes de coûts de main-d'œuvre pour machines à clouer automatisées ?