Palettennagelmaschine Anpassungsprozess für unterschiedliche Palettentypen

Moderne Palettenvernagelungsmaschinen erreichen eine strukturelle Konformität über verschiedene Palettentypen hinweg durch intelligente Parameteranpassungen, die auf ISO 6780 -Standards für Belastungstests ausgerichtet sind. Dieser Anpassungsprozess berücksichtigt vier wesentliche technische Aspekte für eine optimale Leistung.

Hauptvariable bei Blockpaletten im Vergleich zu Trägerpaletten

Blockpaletten erfordern 23 % engere Nagelabstände (1,8" gegenüber 2,3") als Trägerkonstruktionen, um die Lastverteilung in der Mitte zu unterstützen. Wichtige Konfigurationsvariablen sind:

- Nagelwinkel (90° senkrecht gegenüber 45° schräger Eintrittswinkel)

- Brettausrichtung (senkrecht gegenüber parallel zu den Trägern)

- Dichteanpassung der Stützpunkte (9-12 Blöcke vs. 3-5 Träger pro Palette)

Druckkalibrierung für Verbund- und Holzwerkstoffe

Bei der Produktion von Verbundpaletten sind 18-22 PSI geringerer hydraulischer Druck erforderlich als beim Verpressen von Holz, um eine Ablamination des Materials zu vermeiden. Weichhölzer wie Kiefer tolerieren eine Druckvarianz von 5 %, während für die Verarbeitung von Holzwerkstoffen eine Präzision von ±1 PSI erforderlich ist, um die Integrität der Schichten zu gewährleisten. Echtzeit-Drucksensoren gleichen während des Betriebs automatisch Dichteschwankungen des Materials aus.

Anpassbare Nagelkonfiguration für Traglastanforderungen

Für Paletten mit einer Tragfähigkeit von über 2000 kg werden spiralförmige Nagelkonfigurationen mit 12-15 Verbindungselementen pro Verbindung verwendet, im Vergleich zu 6-8 Nägeln bei Standardkonfigurationen. Schräg genagelte Verbindungen (30°-45°) erhöhen die Scherfestigkeit in schweren Anwendungen um 40 % durch ineinander greifende Faserverbunde.

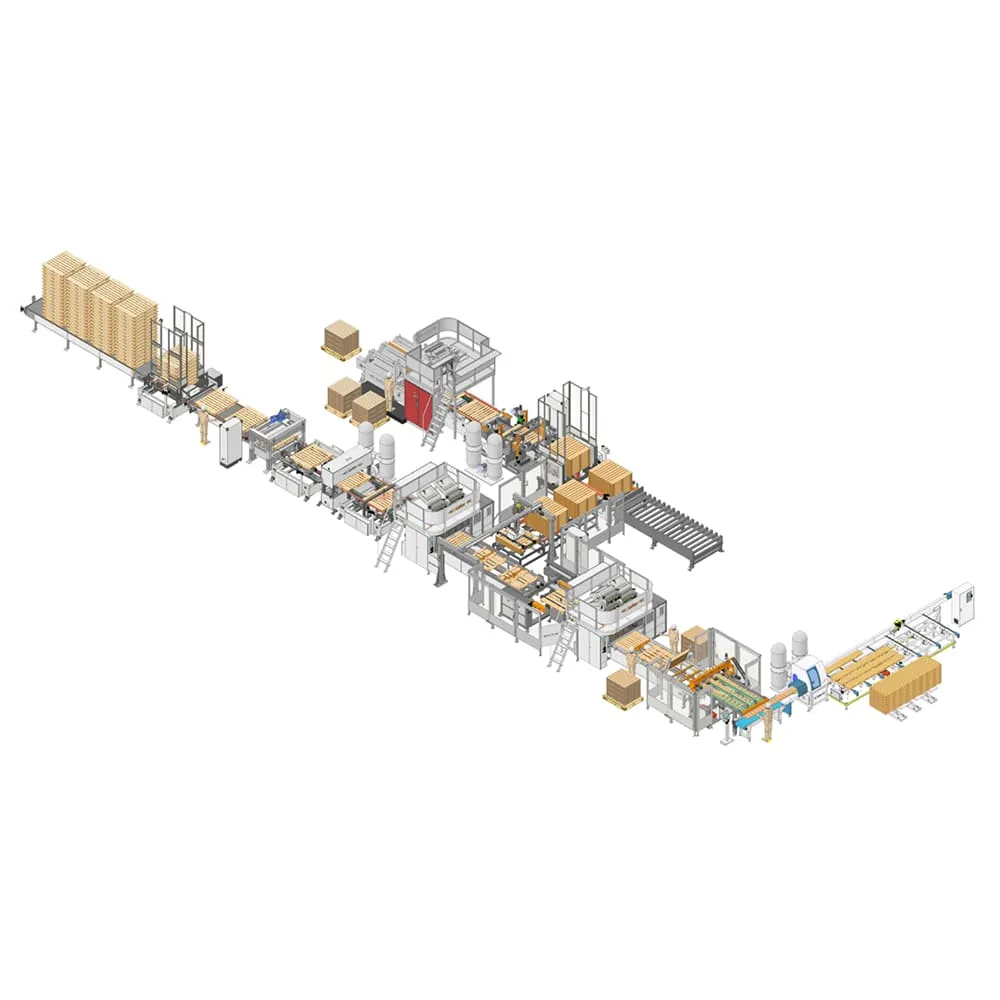

Schnellwechselbare Werkzeugsysteme für die Mehrformatproduktion

Modulare Werkzeugköpfe ermöglichen den Wechsel zwischen verschiedenen Palettenarten in weniger als 90 Sekunden durch:

- Standardisierte Montage-Schnittstellen mit magnetischer Ausrichtung

- Voreingestellte Dickenmessgeräte für Materialstärkeschwankungen

- RFID-markierte Komponenten, die Maschineneinstellungen automatisch konfigurieren

Grundlegende Prinzipien der Anpassung von Nägelmaschinen für Paletten

Moderne Paletten-Nägelmaschinen erreichen Vielseitigkeit durch drei grundlegende ingenieurtechnische Prinzipien: modulare Designarchitekturen, intelligente Kraftmodulation und automatisierte Materialkompensationssysteme.

Modulare Komponentenarchitektur für die individuelle Palettenkonstruktion

Austauschbare Werkzeugsysteme bilden das Rückgrat der flexiblen Palettenproduktion. Standardisierte, ISO 6780-konforme Module ermöglichen eine schnelle Umrüstung zwischen EUR-Paletten-, Blockpaletten- und Trägerpalettenformaten. Wichtige austauschbare Komponenten umfassen:

- Nagelmagazinbaugruppen mit einstellbaren Förderraten

- Mehrfachachsen-Positionierhilfen für alternative Deckbrettmuster

- Rotationsköpfe, die 90°- oder 180°-Befestigungswinkel ermöglichen

Dynamische Kraftanpassungsalgorithmen

Hochentwickelte Servo-Pneumatik-Systeme regulieren die Aufprallkräfte automatisch von 2,5 kN bis 12 kN, basierend auf Messungen der Materialdichte. Echtzeit-Sensoren messen während des Zuführzyklus die Festigkeit des Werkstücks, um:

- Holzsplitterung in Nadelhölzern mit geringer Dichte (≤ 480 kg/m³) zu verhindern

- Vollständige Nagelpenetration in Hartholzanwendungen (≥ 720 kg/m³) sicherzustellen

- Eine gleichmäßige Verankerung der Befestigungselemente in Paletten aus gemischten Materialien aufrechtzuerhalten

Materialstärken-Ausgleichsmechanismen

Lasergeführte Dickenprofile eliminieren manuelle Abstandsverstellungen durch automatische Neupositionierung der Z-Achse. Diese Technologie ermöglicht die Kompensation von:

| Materialtoleranzen | Kompensationsbereich | Toleranzgrenzwert |

|---|---|---|

| Verzug im Holz | ±6 mm | <1 mm Abweichung |

| Verbundaufbau | ±11 mm | <2 mm Abweichung |

| Feuchtigkeitsexpansion | ±3,5 mm | <0,5 mm Abweichung |

Branchenfallstudien: Palettenvernagelungsmaschinen im Einsatz

Automatisierte EUR-Palettenproduktionslinienoptimierung

Moderne Palettenvernagelungsmaschinen erreichen durch automatische Deckbrettausrichtungssysteme 30 % schnellere Zykluszeiten in der EUR-Palettenproduktion. Diese Systeme passen sich automatisch an die charakteristischen Maße der EUR-Palette von 1450×1200 mm und die Anforderungen einer Tragfähigkeit von 78 kg an. Die Implementierung von dynamischen Drucksequenzierungs-Algorithmen aktiviert eine Anlage, 800 Paletten/Schicht ohne manuelles Umrüsten zu bewältigen.

Lösungen für die chemikalienresistente Palettenherstellung

Für Anwendungen mit chemischer Belastung integrieren Palettenvernagelungsmaschinen korrosionsbeständige Werkzeuge, die pH-Werte von 2,5–12,7 standhalten. Fortgeschrittene Feuchtesensoren verhindern Materialabbau, indem sie während der Montage einen optimalen Holzfeuchtegehalt von 9–12 % aufrechterhalten, was für die pharmazeutische und landwirtschaftliche Logistik entscheidend ist.

Integration der Automatisierung in die Arbeitsabläufe von Palettenvernagelungsmaschinen

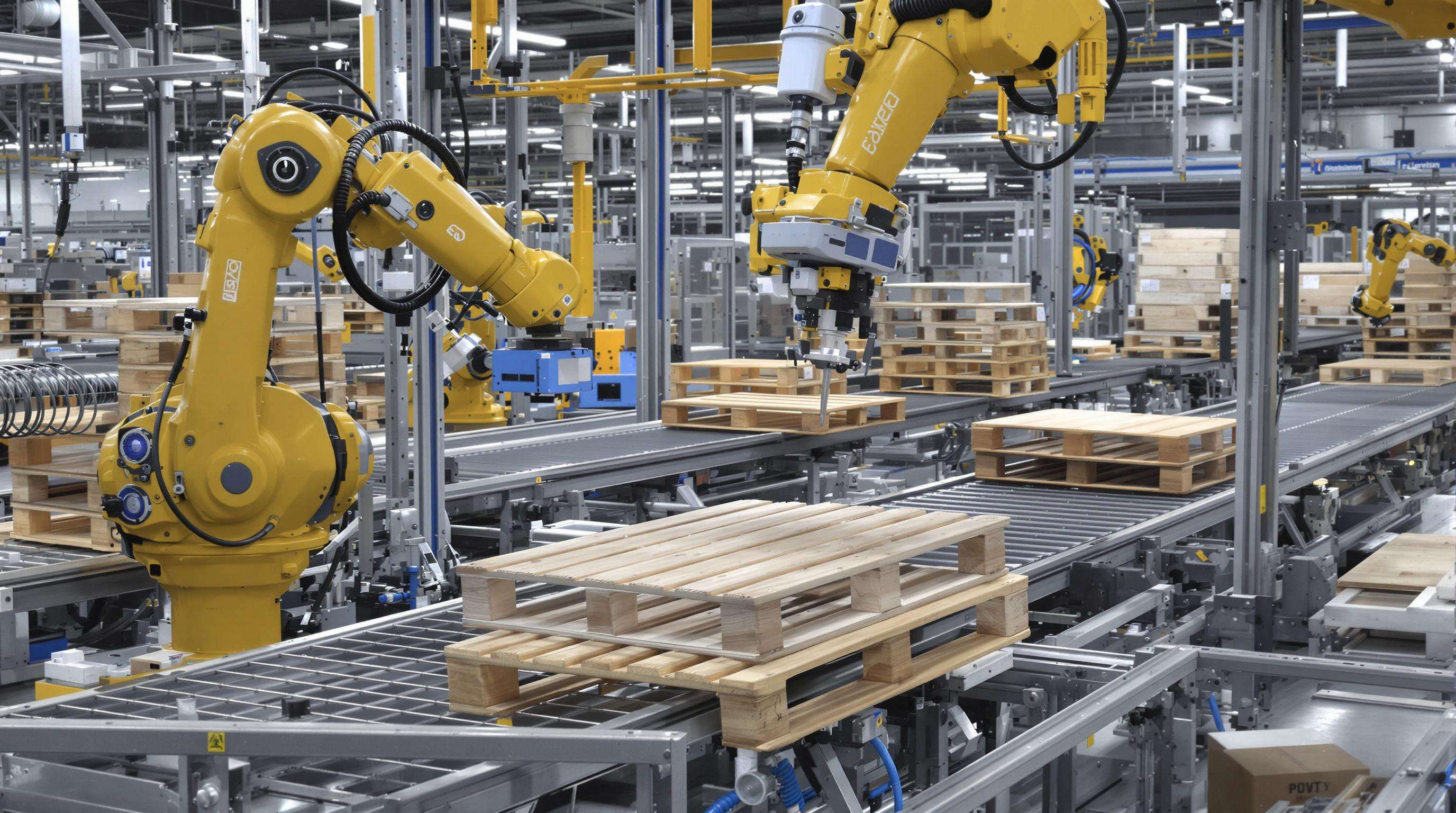

Robotergestützte Palettenpositioniersysteme

Moderne robotergestützte Palettenpositioniersysteme nutzen servogesteuerte Manipulatoren, die Holzkomponenten mit einer Toleranz von ±0,5 mm ausrichten. Diese Automatisierung eliminiert manuelle Messfehler und erreicht Positioniergeschwindigkeiten von über 120 Komponenten/Minute.

Maschinelles Sehen zur Fehlererkennung

Visorgesteuerte Defekterkennungssysteme verwenden hochauflösende CMOS-Sensoren in Kombination mit KI-Klassifizierern, um 15+ Qualitätsparameter gleichzeitig zu prüfen. Diese Systeme analysieren die Brettjustagen-Genauigkeit, die Nagel-Eindringtiefe (Einhalten von 28–32 mm Spezifikationen) und die strukturelle Integrität bei Produktionsliniengeschwindigkeiten.

Neue Trends in der Technologie der Palettenvernagelungsmaschinen

Künstlich-intelligenzgesteuerte Vorhersage-Wartungssysteme

KI-gestützte Predictive-Maintenance-Systeme analysieren Echtzeit-Sensordaten von Vibrationsmustern, Motorströmen und pneumatischen Drücken. Maschinelles Lernen verarbeitet historische Leistungsdaten, um Wartungsbedarf für kritische Komponenten wie Nageltreiber und Luftkompressoren vorherzusagen.

FAQ

Welche sind die wesentlichen Unterschiede zwischen Block- und Stringerpaletten hinsichtlich der Vernagelung?

Blockpaletten erfordern engere Nagelabstände, um die Lastverteilung in der Mitte zu unterstützen, während Stringerpaletten größere Abstände benötigen. Auch der Befestigungswinkel und die Dichte der Stützpunkte unterscheiden sich zwischen den beiden Palettentypen.

Wie behandeln Palettenvernagelungsmaschinen unterschiedliche Materialien?

Palettenvernagelungsmaschinen passen die hydraulische Druckstufe an und verwenden Drucksensoren in Echtzeit, um Schwankungen in der Materialdichte auszugleichen. Dadurch wird sichergestellt, dass sowohl Holz- als auch Verbundmaterialien effektiv vernagelt werden.

Welche Rolle spielen KI-gesteuerte Systeme in Palettenvernagelungsmaschinen?

KI-gesteuerte Systeme sind entscheidend für die vorausschauende Wartung. Sie analysieren Sensordaten, um den Wartungsbedarf wesentlicher Komponenten wie Nageltreiber und Luftkompressoren vorherzusagen.

Inhaltsverzeichnis

- Palettennagelmaschine Anpassungsprozess für unterschiedliche Palettentypen

- Grundlegende Prinzipien der Anpassung von Nägelmaschinen für Paletten

- Branchenfallstudien: Palettenvernagelungsmaschinen im Einsatz

- Integration der Automatisierung in die Arbeitsabläufe von Palettenvernagelungsmaschinen

- Neue Trends in der Technologie der Palettenvernagelungsmaschinen

- FAQ