Máquina de clavar palets Proceso de Adaptación para Diversos Tipos de Palets

Las máquinas modernas de clavado de palets logran conformidad estructural en diferentes tipos de palets mediante ajustes inteligentes de parámetros alineados con ISO 6780 estándares para pruebas de carga. Este proceso de adaptación aborda cuatro consideraciones técnicas críticas para un rendimiento óptimo.

Variables Clave en Configuraciones de Palets de Bloques vs. Palets de Listones

Los palets de bloques requieren un espaciado de clavos 23% más ajustado (1.8" vs. 2.3") en comparación con los diseños de listones para soportar la distribución de carga en el centro. Variables críticas de configuración incluyen:

- Ángulo del fastener (90° vertical vs. 45° entrada angular)

- Alineación de las tablas de cubierta (perpendiculares vs. paralelas a los listones)

- Densidad de puntos de apoyo (9-12 bloques frente a 3-5 vigas por paleta)

Calibración de presión para materiales compuestos frente a madera

La producción de paletas compuestas requiere una presión hidráulica 18-22 PSI más baja que para el clavado de madera, para prevenir la delaminación del material. Las maderas blandas como el pino toleran una variación de presión del 5 %, mientras que los tableros compuestos requieren una precisión de ±1 PSI para mantener la integridad de las capas. Los sensores de presión en tiempo real compensan automáticamente las fluctuaciones de densidad del material durante la operación.

Personalización del patrón de clavado según los requisitos de carga

Las paletas diseñadas para cargas de 2000 kg o más utilizan patrones de clavado espirales con 12-15 fijaciones por unión, en comparación con 6-8 clavos en configuraciones estándar. El clavado angular (30°-45°) mejora la resistencia al corte en un 40 % en aplicaciones exigentes gracias a la estructura de fibras entrelazadas.

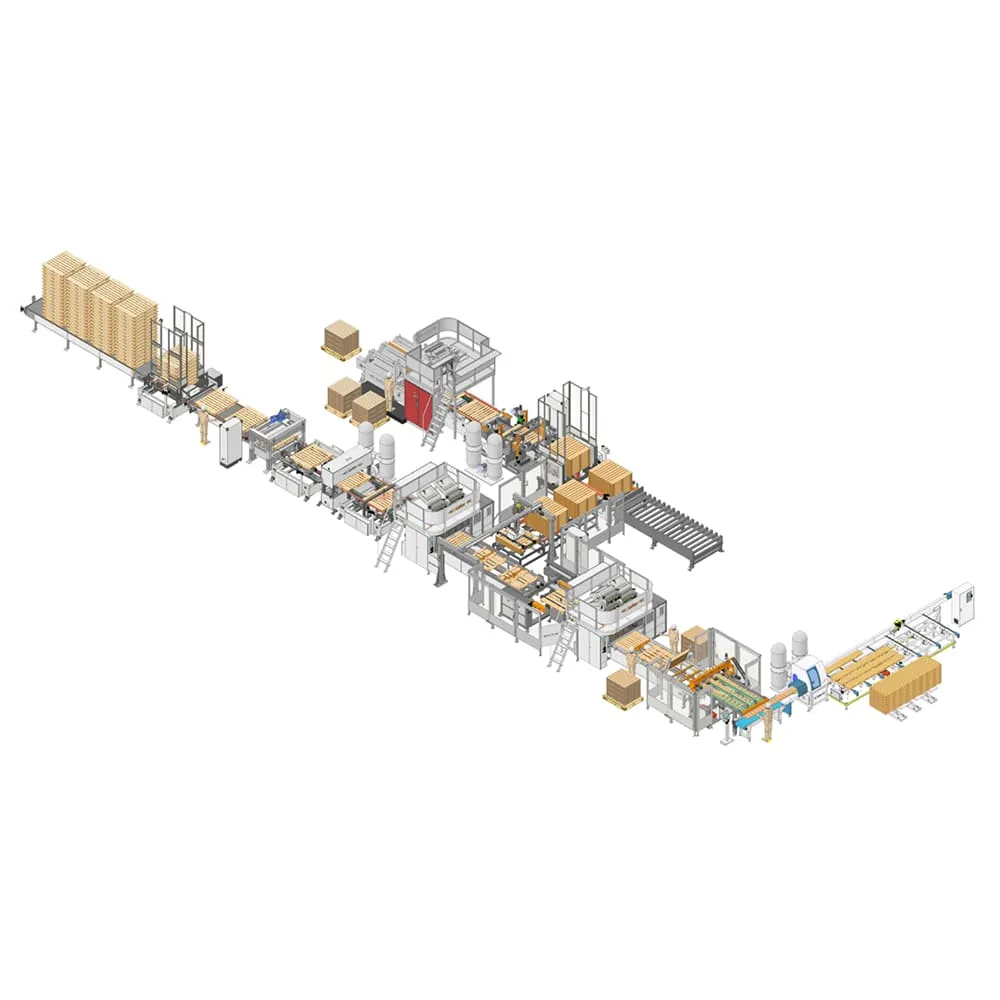

Sistemas de herramientas de cambio rápido para producción multi-formato

Cabezales de herramientas modulares permiten cambiar entre tipos de paletas en menos de 90 segundos mediante:

- Interfaces de montaje estandarizadas con alineación magnética

- Calibradores de profundidad preestablecidos para variaciones en el espesor del material

- Componentes con etiquetas RFID que configuran automáticamente la máquina

Principios básicos de la personalización de máquinas clavadoras de palets

Las máquinas modernas para clavar palets logran versatilidad a través de tres principios fundamentales de ingeniería: arquitecturas modulares, modulación inteligente de fuerza y sistemas automatizados de compensación de materiales.

Arquitectura modular de componentes para el diseño personalizado de palets

Los sistemas intercambiables de herramientas forman la base de una producción adaptable de palets. Los módulos normalizados compatibles con ISO 6780 permiten una reconfiguración rápida entre formatos de palets EUR, palets de bloque y palets de larguero. Los componentes clave intercambiables incluyen:

- Conjuntos de depósitos de clavos con velocidades de alimentación ajustables

- Guías de posicionamiento multieje para patrones alternativos de tableros

- Unidades de cabezal rotativas que admiten ángulos de fijación de 90° o 180°

Algoritmos de ajuste dinámico de fuerza

Sistemas servo neumáticos avanzados regulan automáticamente las fuerzas de impacto desde 2,5 kN hasta 12 kN basándose en lecturas de densidad del material. Sensores en tiempo real miden la dureza de la pieza de trabajo durante el ciclo de alimentación para:

- Evitar la rotura de la madera en pino de baja densidad ( ≤ 480 kg/m³ )

- Asegurar la penetración completa de clavos en aplicaciones con madera dura ( ≥ 720 kg/m³ )

- Mantener un asentamiento consistente de los fijadores en palets de materiales mixtos

Mecanismos de compensación del espesor del material

Perfiles de espesor guiados por láser eliminan ajustes manuales de calzas mediante reposicionamiento automático en el eje Z. Esta tecnología permite adaptarse a:

| Variación del material | Rango de compensación | Umbral de Tolerancia |

|---|---|---|

| Deformación de la madera | ±6 mm | <1 mm de desviación |

| Apilado compuesto | ±11 mm | <2 mm de desviación |

| Expansión por humedad | ±3,5 mm | <0,5 mm de desviación |

Estudios de Caso de la Industria: Máquinas de Clavar Palets en Acción

Optimización de Línea de Producción Automática de Palets EUR

Las máquinas modernas de clavar palets logran ciclos un 30% más rápidos en la producción de palets EUR mediante sistemas de alineación automática de tableros. Estos sistemas ajustan automáticamente las dimensiones características de los palets EUR de 1450×1200 mm y los requisitos de capacidad de carga de 78 kg. La implementación de algoritmos de secuenciación de presión dinámica permitió que una instalación manejara 800 palets/turno sin necesidad de reconfiguración manual.

Soluciones para la Fabricación de Palets Resistentes a Productos Químicos

Para aplicaciones con carga química, las máquinas para clavar palets integran herramientas resistentes a la corrosión que soportan niveles de pH de entre 2,5 y 12,7. Sensores avanzados de humedad evitan la degradación del material manteniendo un contenido de humedad óptimo de la madera (9–12%) durante el ensamblaje, fundamental para la logística farmacéutica y agrícola.

Incorporación de Automatización en los Flujos de Trabajo de las Máquinas Clavadoras de Palets

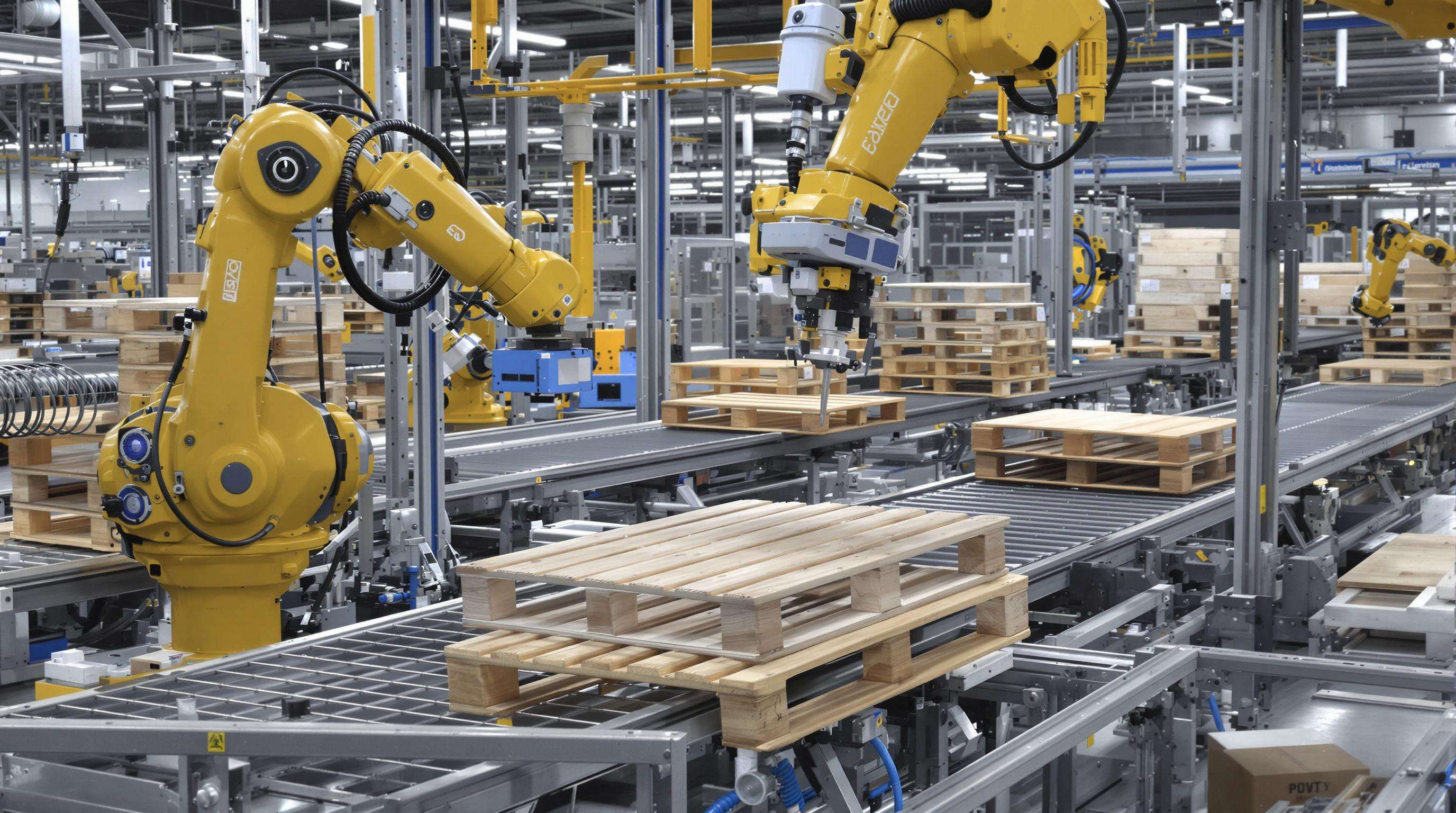

Sistemas Robóticos de Posicionamiento de Palets

Los modernos sistemas robóticos de posicionamiento de palets utilizan manipuladores controlados por servomotores que alinean componentes de madera con una tolerancia de ±0,5 mm. Esta automatización elimina errores de medición manuales y alcanza velocidades de posicionamiento superiores a 120 componentes/minuto.

Visión Artificial para Detección de Defectos

Los sistemas de detección de defectos guiados por visión emplean sensores CMOS de alta resolución combinados con clasificadores de inteligencia artificial para inspeccionar simultáneamente más de 15 parámetros de calidad. Estos sistemas analizan la precisión del alineamiento de las tablas, la profundidad de penetración de los clavos (manteniendo especificaciones de 28-32 mm) y la integridad estructural a velocidades de línea de producción.

Tendencias emergentes en la tecnología de máquinas clavadoras de palets

Sistemas de Mantenimiento Predictivo Impulsados por IA

Los sistemas de mantenimiento predictivo basados en inteligencia artificial analizan datos en tiempo real de sensores provenientes de patrones de vibración, corrientes del motor y presiones neumáticas. Algoritmos de aprendizaje automático procesan datos históricos de rendimiento para predecir necesidades de mantenimiento en componentes críticos como los martillos clavadores y compresores de aire.

Preguntas frecuentes

¿Cuáles son las diferencias clave entre palets de bloques y palets de largueros en términos de clavado?

Los palets de bloques requieren un espaciado más estrecho de los clavos para soportar la distribución de carga en el centro, mientras que los palets de largueros necesitan un espaciado mayor. El ángulo de los fijadores y la densidad de puntos de apoyo también varían entre los dos tipos de palets.

¿Cómo manejan las máquinas clavadoras de palets diferentes materiales?

Las máquinas clavadoras de palets ajustan los niveles de presión hidráulica y emplean sensores de presión en tiempo real para adaptarse a las fluctuaciones de densidad del material. Esto garantiza que tanto la madera como los materiales compuestos se claven de manera eficaz.

¿Qué función desempeñan los sistemas basados en inteligencia artificial en las máquinas clavadoras de palets?

Los sistemas basados en inteligencia artificial son fundamentales para el mantenimiento predictivo. Analizan los datos de los sensores para predecir las necesidades de mantenimiento de componentes esenciales, como los martillos clavadores y los compresores de aire.

Tabla de Contenido

- Máquina de clavar palets Proceso de Adaptación para Diversos Tipos de Palets

- Principios básicos de la personalización de máquinas clavadoras de palets

- Estudios de Caso de la Industria: Máquinas de Clavar Palets en Acción

- Incorporación de Automatización en los Flujos de Trabajo de las Máquinas Clavadoras de Palets

- Tendencias emergentes en la tecnología de máquinas clavadoras de palets

- Preguntas frecuentes