Машина для забивания поддонов Процесс адаптации для различных типов поддонов

Современные машины для гвоздя поддоны обеспечивают структурное соответствие различным типам поддонов благодаря интеллектуальной настройке параметров, согласованных с ISO 6780 стандартами для испытаний нагрузкой. Этот процесс адаптации учитывает четыре ключевых технических аспекта для оптимальной производительности.

Ключевые переменные в конструкциях блочных и ребристых поддонов

Для блочных поддонов требуется на 23% более плотный шаг гвоздей (1,8", против 2,3" у ребристых конструкций), чтобы обеспечить распределение нагрузки по центру пролета. К ключевым переменным конструкции относятся:

- Угол крепежа (90° вертикальный против 45° под углом)

- Выравнивание досок настила (перпендикулярно против параллельного расположения относительно ребер жесткости)

- Плотность точек опоры (9-12 блоков против 3-5 балок на поддон)

Калибровка давления для композитных и деревянных материалов

Производство композитных поддонов требует на 18-22 PSI меньшего гидравлического давления по сравнению с деревянными гвоздями, чтобы предотвратить расслоение материала. Мягкие породы дерева, такие как сосна, допускают отклонение давления на 5%, тогда как для engineered плит требуется точность ±1 PSI, чтобы сохранить целостность слоев. Датчики давления в реальном времени автоматически компенсируют колебания плотности материала во время работы.

Настройка рисунка гвоздей под требования к нагрузке

Поддоны, рассчитанные на нагрузку 2000 кг и более, используют спиральный рисунок гвоздей с 12-15 крепежами на стык, по сравнению с 6-8 гвоздями в стандартных конфигурациях. Наклонное расположение гвоздей (30°-45°) повышает сдвиговую прочность на 40% в тяжелых условиях за счет формирования межблоковой структуры.

Системы быстрой смены инструментов для производства многоформатных поддонов

Модульные инструментальные головки позволяют переключаться между типами поддонов менее чем за 90 секунд благодаря следующим решениям:

- Стандартизированные интерфейсы крепления с магнитным выравниванием

- Предустановленные толщиномеры для вариаций толщины материала

- Компоненты с RFID-метками, автоматически настраивающие параметры машины

Основные принципы настройки машин для забивания гвоздей в поддоны

Современные машины для забивания гвоздей в поддоны обеспечивают универсальность благодаря трём основным инженерным принципам: модульной конструкции, интеллектуальной модуляции усилия и автоматическим системам компенсации материалов.

Модульная компоновка для индивидуального проектирования поддонов

Взаимозаменяемые инструментальные системы составляют основу адаптируемого производства поддонов. Стандартизированные модули, соответствующие ISO 6780, позволяют быстро перенастраивать оборудование между форматами EUR-поддонов, блочных поддонов и поддонов со стрингерами. Основные сменные компоненты включают:

- Узлы магазинов гвоздей с регулируемой скоростью подачи

- Направляющие с многоосевым позиционированием для альтернативных узоров настила

- Поворотные головные блоки, поддерживающие углы крепления 90° или 180°

Алгоритмы динамической регулировки усилия

Современные сервопневматические системы автоматически регулируют усилие удара от 2,5 кН до 12 кН в зависимости от показаний плотности материала. Датчики в реальном времени измеряют твёрдость заготовки во время цикла подачи для:

- Предотвращения раскалывания древесины в сосне низкой плотности ( ≤ 480 кг/м³)

- Обеспечения полного проникновения гвоздей в приложениях с твёрдой древесиной ( ≥ 720 кг/м³)

- Поддержания стабильной установки крепежа в поддонах из комбинированных материалов

Механизмы компенсации толщины материала

Толщиномеры с лазерным наведением устраняют ручную регулировку прокладок за счёт автоматического перемещения по оси Z. Эта технология позволяет учитывать:

| Изменения материала | Диапазон компенсации | Допустимый предел отклонения |

|---|---|---|

| Коробление древесины | ±6 мм | <1 мм отклонения |

| Композитная укладка | ±11 мм | <2 мм отклонение |

| Влагостойкость | ±3,5 мм | <0,5 мм отклонение |

Отраслевые кейсы: гвоздильные машины для поддонов в действии

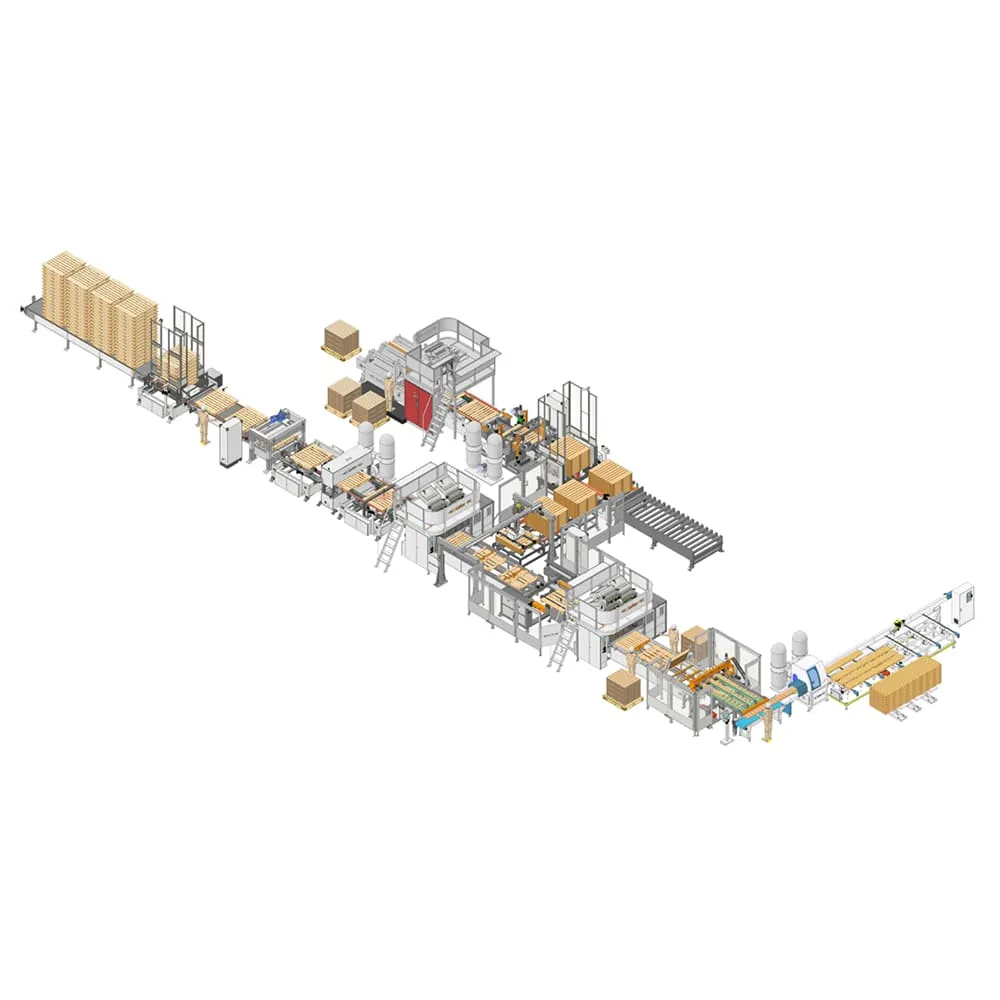

Оптимизация автоматической производственной линии EUR-поддонов

Современные гвоздильные машины для поддонов обеспечивают на 30% более быстрое время цикла при производстве EUR-поддонов благодаря автоматическим системам выравнивания деки. Эти системы автоматически регулируются под характерные размеры EUR-поддона 1450×1200 мм и требования к грузоподъемности 78 кг. Внедрение алгоритмов динамического давления позволило одному предприятию обрабатывать 800 поддонов/смена без ручной переналадки.

Решения для производства устойчивых к химическим веществам поддонов

Для применения в химических нагрузках машины для изготовления поддонов оснащены коррозионностойкой оснасткой, выдерживающей уровень pH от 2,5 до 12,7. Современные датчики влажности предотвращают разрушение материала, поддерживая оптимальную влажность древесины на уровне 9–12% во время сборки, что критически важно для логистики фармацевтической и сельскохозяйственной отраслей.

Интеграция автоматизации в рабочие процессы машин для забивания гвоздей в поддоны

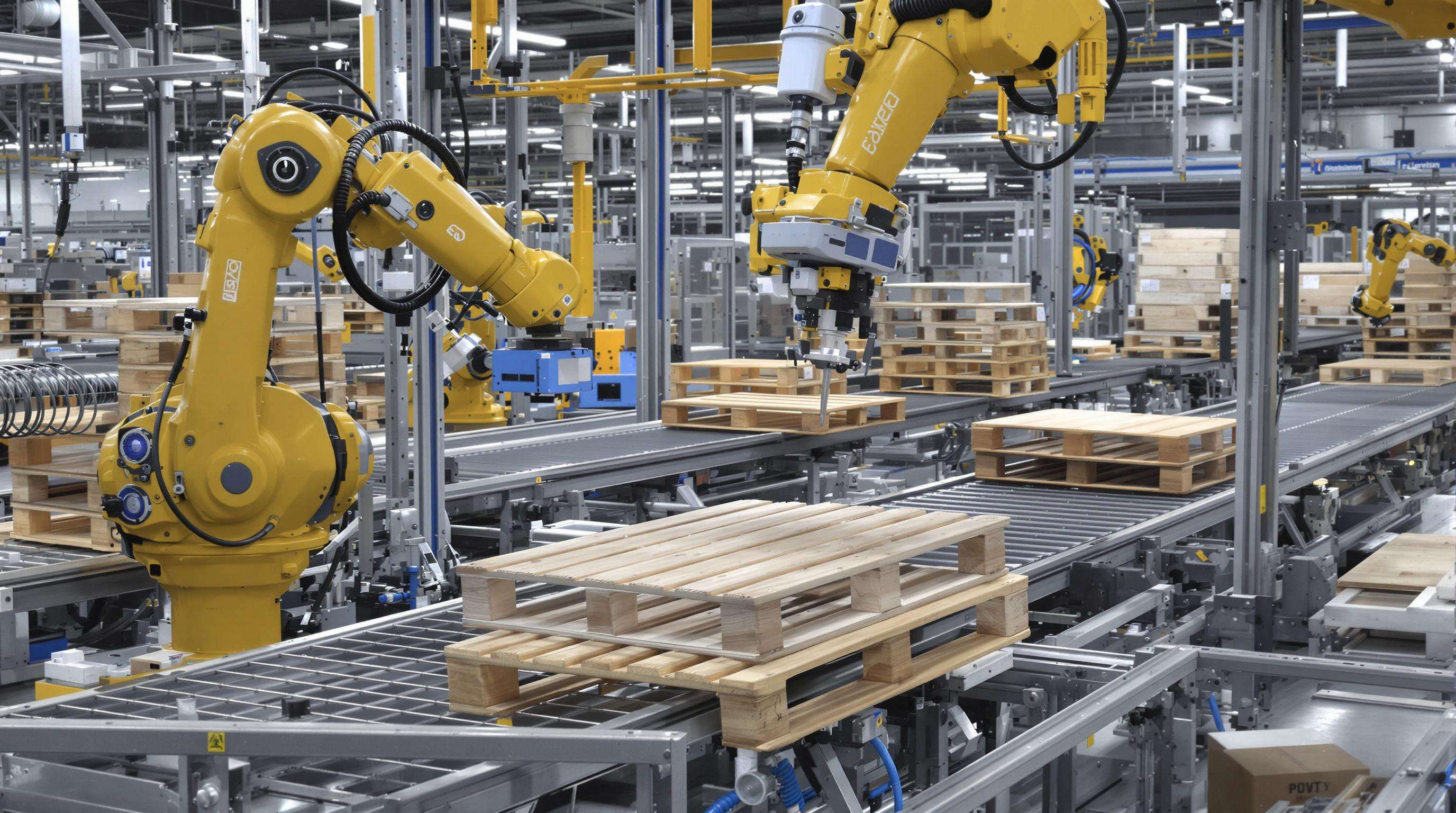

Роботизированные системы позиционирования поддонов

Современные роботизированные системы позиционирования поддонов используют манипуляторы с сервоуправлением, которые выравнивают деревянные компоненты с допуском ±0,5 мм. Такая автоматизация устраняет ошибки ручных измерений и позволяет достичь скорости позиционирования более 120 компонентов/минута.

Системы машинного зрения для обнаружения дефектов

Системы обнаружения дефектов с визионным контролем используют высокочувствительные CMOS-датчики в сочетании с AI-классификаторами для одновременной проверки более чем по 15 параметрам качества. Эти системы анализируют точность выравнивания досок, глубину проникновения гвоздей (поддерживая спецификации 28-32 мм) и целостность конструкции на скоростях производственной линии.

Актуальные тенденции в технологии машин для забивания гвоздей в поддоны

Системы предсказуемого обслуживания, управляемые ИИ

Системы прогнозного технического обслуживания на основе искусственного интеллекта анализируют данные датчиков в реальном времени, включая вибрационные паттерны, токи двигателей и давление в пневматических системах. Алгоритмы машинного обучения обрабатывают исторические данные о производительности для прогнозирования потребности в обслуживании критически важных компонентов, таких как гвоздевые приводы и воздушные компрессоры.

Часто задаваемые вопросы

В чем основные различия между блочными и стрингерными поддонами в плане забивания гвоздей?

Для блочных поддонов требуется более плотный шаг гвоздей для поддержки распределения нагрузки по центру, тогда как для стрингерных поддонов требуется больший шаг. Также различаются угол крепления и плотность точек опоры для двух типов поддонов.

Как машины для забивания поддонов обрабатывают разные материалы?

Машины для забивания поддонов регулируют уровень гидравлического давления и используют датчики давления в реальном времени, чтобы компенсировать колебания плотности материала. Это гарантирует эффективное забивание как деревянных, так и композитных материалов.

Какую роль играют системы с искусственным интеллектом в машинах для забивания поддонов?

Системы с искусственным интеллектом играют важную роль в предиктивном обслуживании. Они анализируют данные датчиков, чтобы предсказывать потребности в обслуживании ключевых компонентов, таких как молотки для гвоздей и воздушные компрессоры.

Содержание

- Машина для забивания поддонов Процесс адаптации для различных типов поддонов

- Основные принципы настройки машин для забивания гвоздей в поддоны

- Отраслевые кейсы: гвоздильные машины для поддонов в действии

- Интеграция автоматизации в рабочие процессы машин для забивания гвоздей в поддоны

- Актуальные тенденции в технологии машин для забивания гвоздей в поддоны

- Часто задаваемые вопросы