Die Entwicklung und Auswirkung vollautomatischer Palettenproduktionssysteme

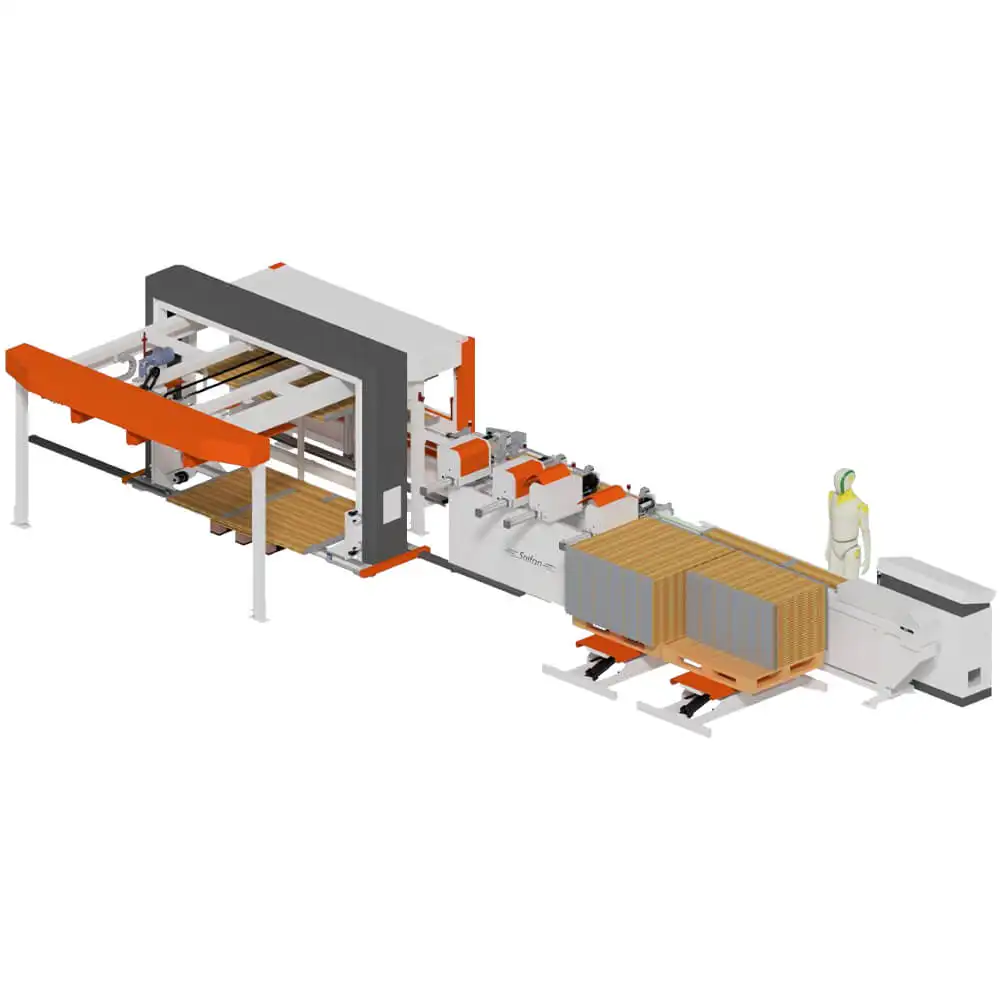

Vollautomatische Palettenproduktionssysteme haben die Holzbearbeitung revolutioniert, wobei der globale Markt für palettenbau-Maschine zum Verkauf seit 2020 um 24 % jährlich gewachsen ist (Ponemon 2023). Diese Systeme lösen drei wesentliche Herausforderungen: arbeitsintensive Arbeitsabläufe, Materialabfall und ungleichmäßige Produktqualität.

Wie Automatisierung in der Palettenfertigung die Branche verändert

Moderne Maschinen stellen nun ein Paletten in 90 Sekunden her – 6-mal schneller als manuelle Methoden – und reduzieren Holzabfall um 18 % durch KI-optimierte Schneidmuster. Diese Entwicklung ermöglicht es Herstellern, die Anforderungen großer Einzelhändler nach einer 48-Stunden-Lieferzeit für kundenspezifische Palettenaufträge zu erfüllen.

Hauptgründe für die Einführung automatisierter Produktionsverfahren

Drei Faktoren bestimmen Entscheidungen für Automatisierung:

- Arbeitskosten : Automatisierte Systeme reduzieren den Personalaufwand um 73 % je Produktionslinie

- Präzision : Nähen mit visueller Steuerung erreicht eine Ausrichttoleranz von 0,2 mm im Vergleich zu 3 mm manueller Abweichung

- Skalierbarkeit : Modulare Designs erlauben Herstellern, Kapazitäten in Schritten von 25 Paletten/Stunde auszubauen

Datenanalyse: 68 % Anstieg der Nachfrage nach industrieller Automatisierung in der Holzbearbeitung (2020–2023)

Die Lieferkettenkrise der COVID-Ära beschleunigte die Einführung, wobei 82 % der mittelgroßen Hersteller heute Automatisierungsinvestitionen priorisieren. Frühe Anwender berichten von Amortisationszeiten von 14 Monaten durch kombinierte Steigerungen der Produktionsleistung (+220 %), Reduzierung von Fehlern (-91 %) und höherer Energieeffizienz (+34 % kWh/Palette).

Kerntechnologien in Palettenbau-Maschine zum Verkauf

Integration von Fertigungsrobotern in skalierbare Palettenproduktionslösungen

Die neuesten Palettenherstellungsmaschinen auf dem Markt beginnen, sogenannte kollaborative Roboter oder Cobots einzubauen, die zusammen mit CNC-Fräsmaschinen und Nägelgeräten arbeiten. Diese kleinen Helfer übernehmen alle langweiligen, repetitiven Aufgaben wie das präzise Platzieren von Brettern und das Anbringen von Verbindungen mit einer bemerkenswerten Genauigkeit von etwa 0,1 mm plus/minus. Diese Konfiguration ermöglicht es Fabriken, Tag für Tag ohne Unterbrechung zu arbeiten. Betriebe, die zu diesen Robotikpartnern gewechselt sind, berichten von einer nahezu Verdopplung ihrer Produktivität im Vergleich zur manuellen Arbeit, zudem sparen sie rund ein Drittel der Personalkosten ein. Und hier kommt ein weiterer Vorteil für Hersteller, die wachsen möchten: Die meisten Systeme verfügen über modulare Designs, sodass Unternehmen einfach zusätzliche Roboterarme hinzufügen können, sobald das Geschäft zunimmt, ohne die gesamte Produktion komplett neu planen zu müssen.

Schnitttechnologie auf Sichtbasis für Paletten: Präzision trifft Effizienz

Schneidanlagen mit Kamerasteuerung erreichen nun 99,5 % Materialausnutzung bei Palettenherstellmaschinen zum Verkauf. Laserscanner erfassen die Holzmuster, um Schnitte zu optimieren, wodurch Abfall minimiert, aber gleichzeitig die ISO 6780-Tragfähigkeitsstandards eingehalten werden. Diese Technologie reduziert die Rohmaterialkosten um 12–18 % im Vergleich zum manuellen Sägen, laut den Holzwirtschaftsbenchmarks von 2024.

Rolle der Automatisierung beim Materialhandling zur Minimierung von Stillstandszeiten

Automatische Förderbänder und Palettenstapelsysteme eliminieren manuelle Transfers zwischen Arbeitsstationen – historisch gesehen verantwortlich für 23 % aller Produktionsverzögerungen. Ein mittwestlicher Hersteller reduzierte die Maschinenstillstandszeit um 41 % nach Einführung automatisierten Materialhandlings und verarbeitet nun 880 Paletten pro Schicht statt 620.

Hohe Anfangskosten vs. langfristige Rendite: Bewertung der finanziellen Argumente für Automatisierung

| Metrische | Manuelle Produktion | Automatisches System |

|---|---|---|

| Arbeitskosten/Stunde | $38 | $9 |

| Fehlerquote | 8.2% | 0.9% |

| Maximale Ausbringung (Paletten/Tag) | 1,200 | 3,400 |

Während automatisierte Palettenherstellungsmaschinen zum Kauf Preisanforderungen von 250.000–800.000 $ erfordern, erreichen die meisten Betriebe innerhalb von 18–24 Monaten die Gewinnschwelle. Eine europäische Fallstudie zeigte, dass die vollständige Automatisierung die Gesamtlöhne um 81 % senkte, während die Produktionsqualitätsscores verdoppelt wurden.

Leistungsvergleich: Manuelle vs. vollautomatische Palettenproduktion

Manuelle vs. automatisierte Produktionsprozesse: Output, Genauigkeit und Lohnkosten

Wenn Arbeiter Paletten per Hand herstellen, schaffen sie in der Regel etwa 40 Einheiten pro Stunde, wobei die Qualität stark schwanken kann, da Fehler passieren. Automatisierte Systeme verändern dieses Bild vollständig, da sie dank SPS-Steuerungen und Robotern zwischen 120 und 220 Paletten pro Stunde produzieren können. Manuelle Arbeitsabläufe benötigen während einer einzigen Schicht je nach Aufgabe vier bis sechs Mitarbeiter, während Automatisierung den Personalaufwand laut Daten des Material Handling Institute aus dem letzten Jahr um etwa 70 Prozent reduziert. Ein weiterer großer Vorteil der Automatisierung ist die deutliche Reduktion des Materialabfalls. Studien zeigen, dass automatisierte Prozesse den Abfall um etwa 12 bis 18 Prozent gegenüber herkömmlichen Methoden senken, da intelligente Software optimal berechnet, wie jedes Holzstück während der Produktionsläufe effizient genutzt werden kann.

| Metrische | Manuelle Produktion | Vollständig automatisiert | Verbesserung (%) |

|---|---|---|---|

| Ausgabe/Stunde | 40 | 220 | 450% |

| Arbeitskosten/Palette | $3.80 | $0.90 | 76% Reduktion |

| Fehlerquote | 5.2% | 0.7% | 87% Verbesserung |

Fallstudie: Deutscher Hersteller steigert Ausstoß um 220% durch vollständige Automatisierung

Ein Palettenhersteller mit Sitz in Mitteleuropa wechselte letztes Jahr zu vollständig automatisierten Nagel- und Stapelmaschinen und verzeichnete innerhalb von nur sechs Monaten einen Produktionsanstieg von rund 220 %. Sie investierten etwa 1,2 Millionen US-Dollar in diese hochmodernen Roboterarme, die mithilfe von Bildverarbeitung gesteuert werden und sich nach ungefähr 14 Monaten bereits amortisiert hatten. Die größten Vorteile? Die Überstundenzahlungen sanken um fast zwei Drittel, und es gab deutlich weniger Kundenbeschwerden wegen Paletten, die aufgrund von Größenproblemen nicht richtig passten. Laut weltweiten Branchenberichten erhalten die meisten Unternehmen ihre Investitionskosten für vergleichbare Automatisierungsprojekte zwischen 18 und 22 Monaten nach der Anschaffung zurück, obwohl die anfänglichen Kosten definitiv hoch sind. Dennoch scheinen die langfristigen Vorteile für viele Hersteller, die wettbewerbsfähig bleiben möchten, die Investition wert zu sein.

Globaler Trend zur Automatisierung der Materialhandhabung in Logistik- und Produktionszentren

Die Nachfrage nach Automatisierung in der Holzverarbeitungsindustrie stieg laut einem Bericht des Ponemon Institute aus dem vergangenen Jahr zwischen 2020 und 2023 um etwa 68 %, hauptsächlich weil Unternehmen darum kämpfen, genügend Arbeitskräfte zu finden, und der Online-Handel weiterhin stark wächst. Die meisten dieser automatisierten Palettenmaschinen werden in der Region Asien-Pazifik gekauft, was etwa 41 % aller Käufe dort ausmacht. Menschen in dieser Region bevorzugen modulare Systeme, da diese mit Lagerhallen wachsen können, wenn das Geschäft expandiert. Ein Blick auf die neuesten Daten des Logistics Automation Report 2024 zeigt ebenfalls ähnliche Trends. Fast acht von zehn Herstellern gaben an, dass ein gleichmäßiger Output das war, was sie dazu veranlasste, in die heutzutage verfügbaren Palettenmaschinen zu investieren.

Individualisierung und Flexibilität in der modernen Palettenherstellung

Wie moderne Palettenmaschinen variable Paletten-Spezifikationen unterstützen

Moderne automatisierte Systeme können dank ihrer programmierbaren Funktionen und anpassbaren Hardware alle Arten von unterschiedlichen Palettenformaten verwalten. Lagermitarbeiter wechseln typischerweise zwischen Standardgrößen wie den bekannten 48x40-Zoll-Paletten und kundenspezifischen Optionen wie europäischen Palettenformaten oder speziellen Anordnungen, die für die Getränkeverteilung benötigt werden – alles über intuitive Touchscreens gesteuert, die nur wenige Minuten zur Einrichtung benötigen. Das Ende der Zeiten, in denen manuelle Anpassungen Zeit verschwendeten, bedeutet, dass Fabriken hintereinander mehrere Produkttypen ohne Geschwindigkeitsverlust produzieren können. Intelligente Steuerungssysteme passen Nägelpositionierung und den Abstand zwischen Brettern automatisch gemäß digitaler Pläne an und halten dabei stets enge Toleranzen von etwa einem halben Millimeter ein. Diese flexiblen Fertigungsmöglichkeiten reduzieren den Materialabfall um rund ein Viertel, was besonders dann Sinn macht, wenn Unternehmen kleine Losgrößen schnell produzieren müssen, um ungewöhnlichen Versandbedingungen oder kurzfristigen Aufträgen gerecht zu werden.

Flexible Werkzeugsysteme für diverse Materialtypen und Größen

Die Maschine verfügt über austauschbare Werkzeugköpfe, die problemlos mit verschiedenen Materialien zurechtkommen, darunter Nadelhölzer, Laubhölzer, Kunststoffverbundstoffe und sogar recycelte Materialien, ohne dass die Produktion zum Umrüsten unterbrochen werden muss. Die modularen Vorrichtungen sind ebenfalls sehr clever gestaltet. Sobald die Sensoren Veränderungen bei der Materialstärke erkennen, passen sie automatisch die Führungselemente und Spannvorrichtungen an. Die Maschine arbeitet zuverlässig mit Stärken von 15 mm bis zu 50 mm. Der Austausch der Schneidaggregate dauert dank der Schnellwechselmechanismen weniger als acht Minuten, sodass problemlos zwischen normalem Holz und wärmebehandeltem Holz gewechselt werden kann, ohne den Arbeitsrhythmus zu verlieren. Eine solch hohe Flexibilität hilft wirklich dabei, mit unvorhersehbaren Lieferketten umzugehen, da dadurch etwa 40–45 % mehr Rohstoffoptionen erschlossen werden. Zukünftige Modelle werden zudem mit RFID-Chips versehene Werkzeuge besitzen, die sich mit Industrie-Internet-of-Things-Systemen verbinden lassen. Diese Vernetzung ermöglicht es den Maschinen, Vorhersagen zu treffen und sich anzupassen, sobald neue nachhaltige Materialien auf den Markt kommen, wie beispielsweise das kürzlich viel diskutierte gepresste landwirtschaftliche Abfallmaterial.

Skalierbare und zukunftssichere Palettenproduktionslösungen

Modulare Automatisierung für wachsende Lager- und Logistikoperationen

Modulare Palettenhersteller passen sich gut sich ändernden Produktionsanforderungen an, ohne dass bei einer Erweiterung der gesamte Systemaufbau ausgetauscht werden müsste. Unternehmen können einfach weitere robotergestützte Montageteile hinzufügen oder Förderbänder verlängern, sobald die Produktionskapazitäten ansteigen. Forschungen zur Automatisierung in der Logistik aus dem letzten Jahr zeigen, dass diese Systeme Ausfallzeiten von unter 1 % aufrechterhalten, selbst während großer Erweiterungen. Die Möglichkeit, sich so zu skalieren, reduziert das in Ausrüstung gebundene Kapital um rund 40 % im Vergleich zu traditionellen starren Anlagen, und sorgt gleichzeitig für eine gleichbleibende Produktqualität an verschiedenen Standorten. Die Kompatibilität mit über 30 verschiedenen Palettenarten erlaubt es Lagern, zwischen europäischen Standards, Display-Modellen und regulären Industriepaletten problemlos hin- und herzuwechseln. Eine solche Flexibilität ist gerade für Distributionszentren, die gleichzeitig mehrere Einzelhändler beliefern, von großer Bedeutung.

Zukunftssichere Investitionen mit erweiterbaren vollautomatischen Palettenproduktionssystemen

Geld in erweiterbare Palettenproduktionsmaschinen zu investieren, ist für Unternehmen sinnvoll, die sich an veränderliche Marktanforderungen anpassen möchten, ohne die eigene Profitabilität zu gefährden. Diese Maschinen verfügen über standardisierte Montagepunkte und Steuerungssysteme, die mit externer Hardware kompatibel sind, sodass Fabriken neue Technologien problemlos nachrüsten können. Zu denken ist hier beispielsweise an moderne Sensoren, die vorhersagen können, wann Bauteile ausfallen könnten, oder an KI-gestützte Qualitätskontrollsysteme. Sobald diese Maschinen installiert sind, muss man nicht warten, bis alle Erweiterungen gleichzeitig eingebaut sind. Wenn Hersteller auf proprietäre Einschränkungen verzichten, behalten ihre Anlagen nach jahrelanger Nutzung sogar rund 22 Prozent mehr an Wert. Zudem zeigen Erkenntnisse führender Maschinenbauer, dass solche Systeme laut Langzeit-Tests durchschnittlich effizient für etwa 15 Jahre laufen.

FAQ

Welche sind die Hauptvorteile von vollautomatischen Palettenproduktionssystemen?

Vollautomatische Palettenproduktionssysteme bieten erhebliche Vorteile bei der Reduzierung der Arbeitskosten, Präzision, Skalierbarkeit und Materialabfallreduktion. Sie gewährleisten zudem kürzere Durchlaufzeiten und erhöhte Ausgabeeffizienz.

Wie verbessern automatisierte Systeme die Genauigkeit in der Palettenproduktion?

Automatisierte Systeme nutzen visuell gesteuertes Nähen und KI-gesteuerte Prozesse, um eine hohe Ausrichtungstoleranz zu gewährleisten und präzise Schnitte sicherzustellen, wodurch die Fehlerquote im Vergleich zu manuellen Produktionsmethoden erheblich reduziert wird.

Welche finanziellen Aspekte sind beim Investieren in automatisierte Palettenmaschinen zu berücksichtigen?

Investitionen in automatisierte Palettenmaschinen können hohe Anfangskosten erfordern, doch diese amortisieren sich oft innerhalb kurzer Zeit aufgrund reduzierter Arbeitskosten, erhöhter Produktionsmenge und verbesserter Produktqualität.

Welche Rolle spielt Skalierbarkeit bei der Automatisierung der Palettenproduktion?

Skalierbarkeit ermöglicht es Herstellern, die Produktionskapazität einfach anzupassen, ohne umfangreiche Systemüberholungen vorzunehmen. Dadurch lässt sich schwankende Nachfrage besser bewältigen und die Produktion bei Bedarf ausbauen.

Wie wirkt sich Automatisierung auf die Fehlerquote in der Palettenproduktion aus?

Automatisierung reduziert die Fehlerquote erheblich, da durch gleichmäßige und präzise Abläufe hochwertige Produkte mit geringer Fehlerquote entstehen.

Inhaltsverzeichnis

- Die Entwicklung und Auswirkung vollautomatischer Palettenproduktionssysteme

-

Kerntechnologien in Palettenbau-Maschine zum Verkauf

- Integration von Fertigungsrobotern in skalierbare Palettenproduktionslösungen

- Schnitttechnologie auf Sichtbasis für Paletten: Präzision trifft Effizienz

- Rolle der Automatisierung beim Materialhandling zur Minimierung von Stillstandszeiten

- Hohe Anfangskosten vs. langfristige Rendite: Bewertung der finanziellen Argumente für Automatisierung

- Leistungsvergleich: Manuelle vs. vollautomatische Palettenproduktion

- Individualisierung und Flexibilität in der modernen Palettenherstellung

- Skalierbare und zukunftssichere Palettenproduktionslösungen

-

FAQ

- Welche sind die Hauptvorteile von vollautomatischen Palettenproduktionssystemen?

- Wie verbessern automatisierte Systeme die Genauigkeit in der Palettenproduktion?

- Welche finanziellen Aspekte sind beim Investieren in automatisierte Palettenmaschinen zu berücksichtigen?

- Welche Rolle spielt Skalierbarkeit bei der Automatisierung der Palettenproduktion?

- Wie wirkt sich Automatisierung auf die Fehlerquote in der Palettenproduktion aus?