L'Évolution et l'Impact des Systèmes de Production de Palettes Entièrement Automatiques

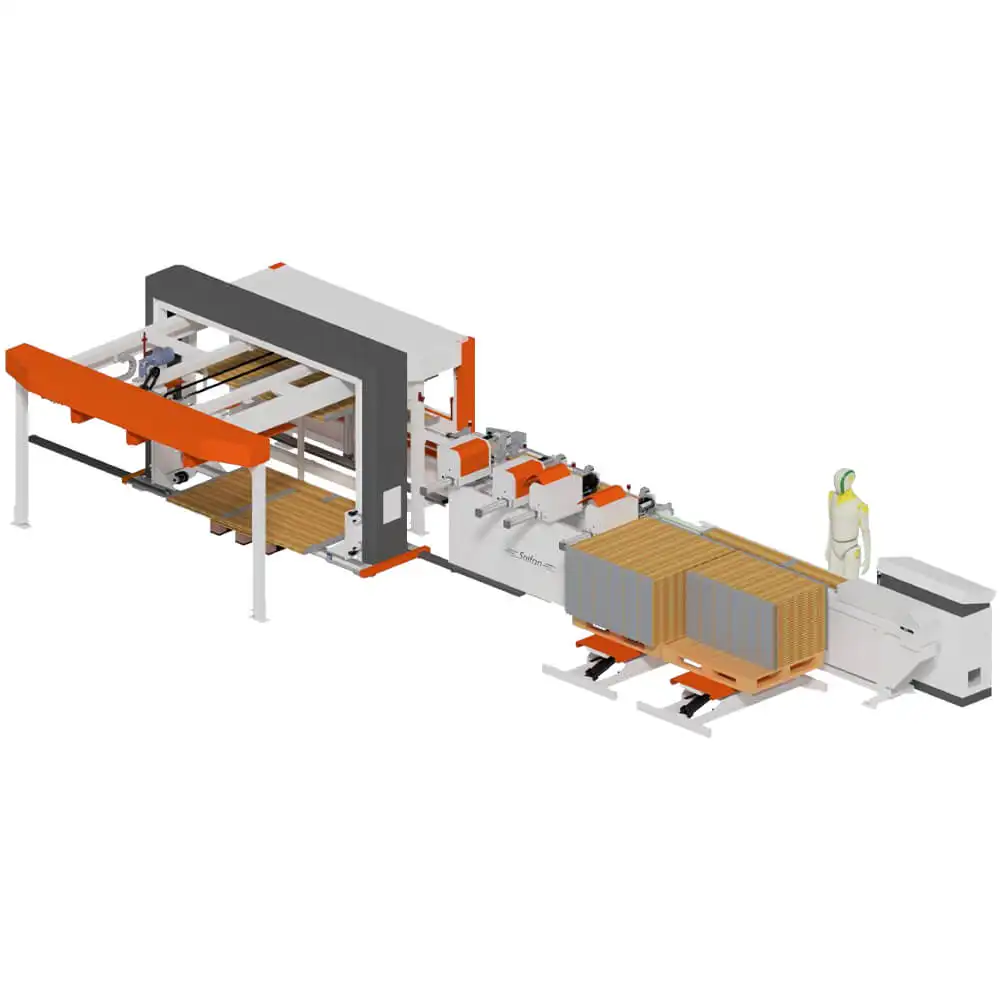

Les systèmes de production de palettes entièrement automatiques ont révolutionné le traitement du bois, avec un marché mondial des machine de fabrication de palettes à vendre machines à fabriquer des palettes en vente en expansion de 24 % par an depuis 2020 (Ponemon 2023). Ces systèmes résolvent trois défis critiques : les flux de travail intensifs en main-d'œuvre, le gaspillage de matériau et la qualité de sortie inconstante.

Comment l'automatisation dans la fabrication des palettes transforme l'industrie

Les machines modernes terminent désormais une palette en 90 secondes — soit 6 secondes de moins que les méthodes manuelles — tout en réduisant les déchets de bois de 18 % grâce à des motifs de coupe optimisés par l'IA. Ce changement permet aux fabricants de répondre à la demande des grands détaillants concernant un délai de livraison de 48 heures pour les commandes de palettes personnalisées.

Principaux facteurs incitant à l'adoption de processus de production automatisés

Trois facteurs dominent les décisions d'automatisation :

- Coûts du travail : Les systèmes automatisés réduisent les besoins en personnel de 73 % par ligne de production

- Précision : Le clouage assisté par vision atteint une tolérance d'alignement de 0,2 mm contre 3 mm pour la méthode manuelle

- Extensibilité : Les conceptions modulaires permettent aux fabricants d'ajouter une capacité de production par incréments de 25 palettes/heure

Données clés : Augmentation de 68 % de la demande d'automatisation industrielle dans le secteur de la transformation du bois (2020–2023)

La crise de la chaîne d'approvisionnement liée au COVID a accéléré l'adoption, 82 % des fabricants de taille moyenne privilégiant désormais les investissements en automatisation. Les premiers adoptants constatent un retour sur investissement en 14 mois grâce à des gains combinés en production (+220 %), en réduction des défauts (-91 %) et en efficacité énergétique (+34 % kWh/palette).

Technologies clés dans Machine de fabrication de palettes à vendre

Intégration de la robotique industrielle dans des solutions de production d palettes évolutives

Les dernières machines à fabriquer des palettes disponibles sur le marché commencent à intégrer ce qu'on appelle les robots collaboratifs, ou cobots, qui travaillent en équipe avec les fraiseuses CNC et les équipements d'assemblage. Ces petits assistants s'occupent de toutes les tâches répétitives et fastidieuses, comme positionner les planches avec précision et appliquer les fixations avec une précision impressionnante, environ 0,1 mm près. Cette configuration permet aux usines de fonctionner sans interruption, jour après jour. Les entreprises ayant adopté ces robots affirment avoir vu leur productivité presque doubler par rapport à quand les ouvriers effectuaient toutes les opérations manuellement, tout en réalisant une économie d'environ un tiers sur les coûts de main-d'œuvre. Et voici un autre avantage pour les fabricants souhaitant agrandir leur activité : la plupart des systèmes sont conçus de manière modulaire, ce qui permet aux entreprises d'ajouter facilement des bras robotiques supplémentaires dès que l'activité s'accroît, sans avoir à repenser entièrement l'ensemble de leur installation.

Technologie de coupe basée sur la vision pour palettes : Précision et efficacité réunies

Les systèmes de coupe guidés par caméra atteignent désormais 99,5 % d'utilisation des matériaux dans les machines à palettes en vente. Les scanners laser cartographient les motifs du fil du bois pour optimiser les coupes, minimisant les déchets tout en respectant les normes ISO 6780 de résistance au chargement. Cette technologie réduit les coûts de matières premières de 12 à 18 % par rapport à la scie manuelle, selon les références d'efficacité du bois en 2024.

Rôle de l'automatisation de la manutention dans la minimisation des temps d'arrêt

Les convoyeurs automatisés et les systèmes d'empilement de palettes éliminent les transferts manuels entre postes de travail — traditionnellement responsables de 23 % des retards de production. Un fabricant du Midwest a réduit le temps d'inactivité des machines de 41 % après la mise en œuvre d'une manutention automatisée, traitant 880 palettes par quart de travail au lieu de 620.

Coût initial élevé contre ROI à long terme : Évaluation de l'aspect financier de l'automatisation

| Pour les produits de base | Production manuelle | Système Automatisé |

|---|---|---|

| Coût de la main-d'œuvre/heure | $38 | $9 |

| Taux d'erreur | 8.2% | 0.9% |

| Rendement maximum (Palettes/Jour) | 1,200 | 3,400 |

Bien que les machines automatisées de fabrication de palettes en vente nécessitent un investissement initial de 250 000 à 800 000 dollars, la plupart des entreprises atteignent le seuil de rentabilité en 18 à 24 mois. Une étude de cas européenne a montré que l'automatisation complète a permis de réduire les coûts totaux de main-d'œuvre de 81 % tout en doublant les scores de qualité de production.

Comparaison des performances : Production manuelle contre production entièrement automatique

Processus de production manuelle contre automatisée : Production, précision et coûts de main-d'œuvre

Lorsque les travailleurs assemblent des palettes manuellement, ils réalisent généralement environ 40 unités par heure, mais la qualité peut varier considérablement en raison d'erreurs possibles. Les systèmes automatisés transforment complètement cette situation, produisant entre 120 et 220 palettes par heure grâce à des automates programmables (PLC) et des robots qui prennent en charge les tâches pénibles. Les opérations manuelles nécessitent habituellement entre quatre et six personnes pendant un seul poste de travail, alors que l'automatisation réduit les besoins en personnel d'environ 70 pour cent, selon les données de l'Institut pour la manutention de l'année dernière. Un autre avantage important de l'automatisation est sa capacité à réduire les déchets de matériaux. Des études montrent que les processus automatisés diminuent les pertes de matériaux de 12 à 18 pour cent par rapport aux méthodes traditionnelles, puisque des logiciels intelligents calculent effectivement les meilleures façons d'utiliser efficacement chaque planche de bois pendant les séries de production.

| Pour les produits de base | Production manuelle | Entièrement automatisé | Amélioration (%) |

|---|---|---|---|

| Production/Heure | 40 | 220 | 450% |

| Coût de la main-d'œuvre/Palette | $3.80 | $0.90 | réduction de 76% |

| Taux de Défaut | 5.2% | 0.7% | amélioration de 87% |

Étude de cas : Un fabricant allemand augmente sa production de 220% grâce à l'automatisation complète

Un fabricant de palettes basé en Europe centrale a opté l'an dernier pour un passage complet à des équipements d'assemblage et d'empilement entièrement automatisés, ce qui lui a permis de faire bondir sa production d'environ 220 % en seulement six mois. L'entreprise a dépensé environ 1,2 million de dollars pour ces bras robotiques sophistiqués guidés par de la technologie de vision par ordinateur, un investissement qui s'est rentabilisé après environ 14 mois. Les principaux avantages ? Les frais supplémentaires ont diminué d'environ deux tiers, et les réclamations des clients concernant des palettes mal adaptées pour des raisons de taille se sont considérablement réduites. D'après les rapports sectoriels mondiaux, la plupart des entreprises récupèrent leur investissement sur des projets d'automatisation similaires entre 18 et 22 mois après leur mise en œuvre, même si le coût initial reste indéniablement élevé. Toutefois, les bénéfices à long terme semblent justifier cet investissement pour de nombreux fabricants souhaitant rester compétitifs.

Tendance mondiale vers l'automatisation de la manutention des marchandises dans les centres logistiques et les sites de production

La demande d'automatisation dans les industries de transformation du bois a augmenté d'environ 68 % entre 2020 et 2023, selon le rapport de l'institut Ponemon l'année dernière, principalement parce que les entreprises ont du mal à trouver suffisamment de travailleurs et que le commerce en ligne continue de croître rapidement. La plupart de ces machines à palettes automatisées sont achetées dans les régions d'Asie-Pacifique, représentant environ 41 % de tous les achats effectués dans ces zones. Les personnes actives dans cette région préfèrent particulièrement les systèmes modulaires puisqu'ils peuvent s'étendre en même temps que les entrepôts lorsque l'activité se développe. Les données les plus récentes du Logistics Automation Report 2024 montrent également des tendances similaires. Près de huit fabricants sur dix ont indiqué que la régularité des taux de production était ce qui les avait poussés à investir dans ces machines à palettes disponibles sur le marché aujourd'hui.

Personnalisation et Flexibilité dans le Machines à Palettiser

Comment les machines modernes à palettiser soutiennent les spécifications variables des palettes

Les systèmes modernes automatisés peuvent gérer toutes sortes de dimensions de palettes différentes grâce à leurs fonctionnalités programmables et leur matériel adaptable. Le personnel d'entrepôt commute généralement entre les dimensions standard comme les palettes familières de 48x40 pouces et des options personnalisées telles que les formats européens de palettes ou des configurations spéciales nécessaires pour la distribution de boissons, le tout contrôlé via des écrans tactiles intuitifs qui ne prennent que quelques minutes pour être configurés. Ne plus perdre de temps avec les ajustements manuels permet aux usines de produire plusieurs types de produits à la suite sans ralentir le processus. Les systèmes intelligents de contrôle ajustent automatiquement le positionnement et l'espacement des clous entre les planches selon les plans numériques, maintenant ainsi toutes les opérations dans des tolérances précises d'environ un demi-millimètre. Ces options flexibles de fabrication réduisent les déchets de matériaux d'environ un quart, ce qui est essentiel lorsque les entreprises doivent produire rapidement de petites séries pour répondre à des exigences inhabituelles d'expédition ou à des commandes urgentes.

Systèmes d'outillage flexibles pour divers types et tailles de matériaux

La machine est équipée de têtes d'outils interchangeables qui fonctionnent parfaitement sur tous types de matériaux, y compris les bois tendres, les bois durs, les composites plastiques, et même les matériaux recyclés, sans avoir à interrompre la production pour changer d'outillage. Les gabarits modulaires sont également très intelligents. Lorsque les capteurs détectent des variations d'épaisseur du matériau, ils ajustent automatiquement les guides et les pinces. Le fonctionnement reste fluide pour des épaisseurs allant de 15 mm à 50 mm. Le remplacement des groupes de coupe prend moins de huit minutes grâce à ces mécanismes à dégagement rapide, ce qui permet de passer facilement d'un bois ordinaire à un bois thermiquement traité sans perdre le rythme. Cette flexibilité aide vraiment à faire face à des chaînes d'approvisionnement imprévisibles, car elle ouvre environ 40 à 45 % de possibilités supplémentaires en matière de matières premières. À l'avenir, les nouveaux modèles seront équipés d'outils avec des puces RFID qui se connectent aux systèmes de l'internet industriel des objets. Ces connexions permettent à l'équipement d'effectuer des prédictions et des ajustements au fur et à mesure que de nouveaux matériaux durables arrivent sur le marché, comme par exemple ce matériau issu de déchets agricoles compressés dont on parle beaucoup récemment.

Solutions évolutives et prêtes pour l'avenir pour la production de palettes

Automatisation modulaire pour des opérations de stockage et de logistique en expansion

Les palettiseurs modulaires s'adaptent facilement à l'évolution des besoins de production, sans nécessiter de remplacer entièrement le système lors de l'expansion des opérations. Les entreprises ajoutent simplement davantage de composants robotiques ou prolongent les convoyeurs lorsque leurs besoins en production augmentent. Selon des recherches de l'année dernière sur l'automatisation logistique, ces systèmes maintiennent les temps d'arrêt en dessous de 1 % même pendant des extensions importantes. Cette évolutivité permet de réduire d'environ 40 % les coûts liés à l'équipement par rapport aux installations fixes traditionnelles, tout en maintenant une qualité constante du produit à travers différentes localisations. La capacité de fonctionner avec plus de 30 types de palettes permet aux entrepôts de passer facilement d'un format à l'autre, qu'il s'agisse des normes européennes, de palettes décoratives ou de palettes industrielles classiques. Une telle flexibilité est cruciale pour les centres de distribution qui desservent simultanément plusieurs enseignes de la grande distribution.

Des investissements anticipateurs grâce à des systèmes de production de palettes entièrement automatiques et évolutifs

Investir dans des machines de production de palettes évolutives est une solution judicieuse pour les entreprises souhaitant rester compétitives face à l'évolution des demandes du marché, sans compromettre leur rentabilité. Ces machines disposent d'emplacements standardisés pour le montage et de systèmes de contrôle compatibles avec du matériel externe, permettant ainsi aux usines d'intégrer facilement de nouvelles technologies à l'avenir. Pensez à ces capteurs avancés capables de prédire les défaillances des pièces ou encore aux systèmes d'inspection de la qualité basés sur l'intelligence artificielle. Une fois ces machines en service, il n'est pas nécessaire d'attendre que toutes les fonctionnalités soient installées dès le départ. En évitant les restrictions propriétaires, les fabricants conservent environ 22 % de valeur supplémentaire sur leurs équipements après plusieurs années d'utilisation. De plus, selon les tests menés par les principaux fabricants d'équipements, ces systèmes ont une durée de fonctionnement efficace d'environ 15 ans.

FAQ

Quels sont les principaux avantages des systèmes de production de palettes entièrement automatiques ?

Les systèmes de production de palettes entièrement automatiques offrent des avantages significatifs en matière de réduction des coûts de main-d'œuvre, de précision, d'extensibilité et de réduction des déchets de matériaux. Ils garantissent également des délais de livraison plus rapides et une efficacité accrue de la production.

Comment les systèmes automatisés améliorent-ils la précision de la production de palettes ?

Les systèmes automatisés utilisent des techniques de clouage assisté par vision et des processus pilotés par l'intelligence artificielle pour maintenir une tolérance élevée en matière d'alignement et assurer des découpes précises, réduisant ainsi considérablement les taux d'erreur par rapport aux méthodes de production manuelles.

Quels aspects financiers doivent être pris en compte lors de l'investissement dans des machines automatisées pour palettes ?

Les investissements dans des machines automatisées pour palettes peuvent nécessiter des coûts initiaux importants, mais ceux-ci sont souvent récupérés à court terme grâce à la réduction des coûts de main-d'œuvre, à l'augmentation de la production et à l'amélioration de la qualité des produits.

Quel rôle joue l'extensibilité dans l'automatisation de la production de palettes ?

La scalabilité permet aux fabricants d'ajuster facilement leur capacité de production sans avoir à procéder à des modifications majeures du système, ce qui facilite la gestion d'une demande fluctuante et l'expansion des opérations selon les besoins.

Comment l'automatisation influence-t-elle le taux de défauts dans la production de palettes ?

L'automatisation réduit considérablement le taux de défauts grâce à des opérations constantes et précises, ce qui donne des produits de haute qualité largement exempts d'erreurs.

Table des Matières

- L'Évolution et l'Impact des Systèmes de Production de Palettes Entièrement Automatiques

-

Technologies clés dans Machine de fabrication de palettes à vendre

- Intégration de la robotique industrielle dans des solutions de production d palettes évolutives

- Technologie de coupe basée sur la vision pour palettes : Précision et efficacité réunies

- Rôle de l'automatisation de la manutention dans la minimisation des temps d'arrêt

- Coût initial élevé contre ROI à long terme : Évaluation de l'aspect financier de l'automatisation

-

Comparaison des performances : Production manuelle contre production entièrement automatique

- Processus de production manuelle contre automatisée : Production, précision et coûts de main-d'œuvre

- Étude de cas : Un fabricant allemand augmente sa production de 220% grâce à l'automatisation complète

- Tendance mondiale vers l'automatisation de la manutention des marchandises dans les centres logistiques et les sites de production

- Personnalisation et Flexibilité dans le Machines à Palettiser

- Solutions évolutives et prêtes pour l'avenir pour la production de palettes

-

FAQ

- Quels sont les principaux avantages des systèmes de production de palettes entièrement automatiques ?

- Comment les systèmes automatisés améliorent-ils la précision de la production de palettes ?

- Quels aspects financiers doivent être pris en compte lors de l'investissement dans des machines automatisées pour palettes ?

- Quel rôle joue l'extensibilité dans l'automatisation de la production de palettes ?

- Comment l'automatisation influence-t-elle le taux de défauts dans la production de palettes ?