التطور والتأثير لأنظمة إنتاج الألواح الخشبية الأوتوماتيكية الكاملة

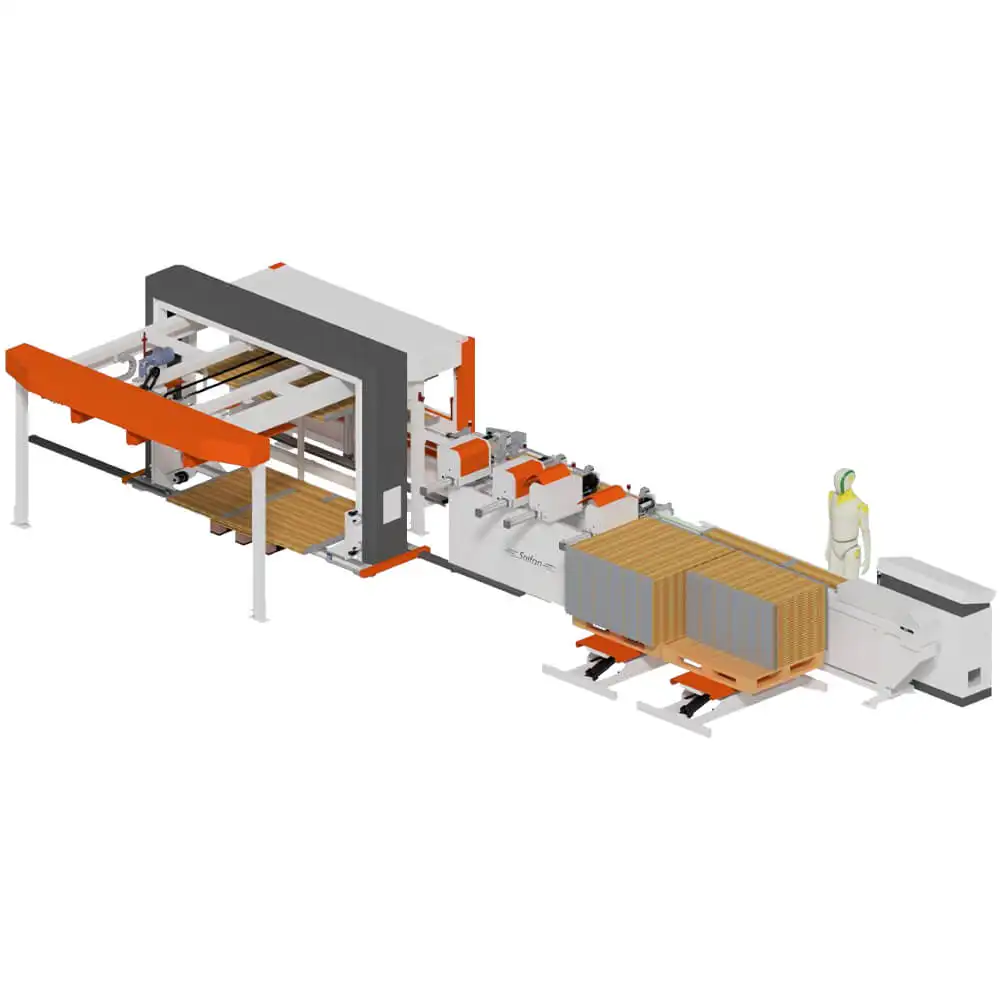

لقد غيرت أنظمة الإنتاج الأوتوماتيكية الكاملة لصناعة الألواح الخشبية عمليات معالجة الأخشاب، حيث توسع سوق ماكينة صنع الباليت للبيع الألواح الخشبية للبيع عالميًا بنسبة 24٪ سنويًا منذ عام 2020 (Ponemon 2023). تعالج هذه الأنظمة ثلاث تحديات حرجة: العمليات المرهقة يدويًا، وهدر المواد، وجودة الإنتاج غير المتسقة.

كيف تُحدث الأتمتة في تصنيع الألواح الخشبية تحوّلًا في الصناعة

تُكمل الآلات الحديثة الآن منصة نقالة في 90 ثانية - أي أسرع بـ 6 ثوانٍ من الطرق اليدوية - بينما تقلل من هدر الخشب بنسبة 18% من خلال أنماط قطع مُحسّنة بواسطة الذكاء الاصطناعي. تُمكّن هذه التحولات الشركات المصنعة من تلبية متطلبات متاجر البيع بالتجزئة الكبيرة فيما يتعلق بفترة تسليم تبلغ 48 ساعة للطلبات المخصصة من المنصات النقالة.

العوامل الرئيسية وراء اعتماد عمليات الإنتاج الآلي

ثلاثة عوامل تطغى على قرارات الأتمتة:

- تكاليف العمالة : تقلل الأنظمة الآلية من متطلبات القوى العاملة بنسبة 73% لكل خط إنتاج

- الدقة : يحقق التثبيت المُوجه بالرؤية دقة محاذاة تبلغ 0.2 مم مقارنةً بانحراف يدوي قدره 3 مم

- قابلية التوسع : تتيح التصاميم الوحدية للشركات المصنعة إضافة سعة إنتاجية بزيادات تبلغ 25 منصة نقالة/ساعة

معلومة مهمة: زيادة بنسبة 68% في الطلب على الأتمتة الصناعية في معالجة الخشب (2020–2023)

أدى أزمة سلسلة التوريد في عصر كوفيد إلى تسريع وتيرة الاعتماد، حيث أصبحت 82% من الشركات المصنعة متوسطة الحجم تُعطي الأولوية للاستثمارات في الأتمتة. وتشير تقارير الشركات الرائدة إلى تحقيق عائد على الاستثمار خلال 14 شهرًا من خلال مكاسب مجمعة في الإنتاج (+220%)، وتقليل العيوب (-91%)، وكفاءة الطاقة (+34% كيلوواط ساعة/منصة نقالة).

التقنيات الأساسية في ماكينة صنع الباليت للبيع

دمج الروبوتات الصناعية في حلول إنتاج المنصات القابلة للتوسيع

بدأ أحدث جهاز لتصنيع المنصات في السوق بدمج ما يُعرف بالروبوتات التعاونية أو (كوبوتس) التي تعمل جنبًا إلى جنب مع ماكينات التفريز CNC ومعدات التثبيت بالمسامير. تقوم هذه الروبوتات الصغيرة بمهام رتيبة وتكرارية مثل وضع الألواح بدقة، وتركيب المسامير بدقة مذهلة تصل إلى 0.1 مم تقريبًا. يسمح هذا التكوين للمصانع بالعمل دون توقف يومًا بعد يوم. تشير تقارير من ورش العمل التي اعتمدت هذه الروبوتات الشريكة إلى زيادة في الإنتاجية تصل إلى ضعف ما كانت عليه قبل أن يقوم العمال بإنجاز المهام يدويًا، كما حققت وفورات تصل إلى الثلث في تكاليف العمالة. وهناك ميزة إضافية للشركات التي تسعى إلى التوسع: تأتي معظم الأنظمة بتصميمات وحداتية، مما يسمح للشركات بإضافة أذرع روبوتية إضافية متى ما ازدادت الأعمال، دون الحاجة إلى إعادة تصميم العملية الكاملة من البداية.

تكنولوجيا القطع القائمة على الرؤية للبالات: الدقة تلتقي بالكفاءة

تصل الأنظمة القائمة على القطع الموجه بالكاميرات الآن إلى 99.5٪ من كفاءة استخدام المواد في آلات تصنيع البالات المعروضة للبيع. تقوم الماسحات الضوئية بالليزر بتحديد أنماط حبوب الخشب لتحسين عمليات القطع، وتقليل الهدر مع الحفاظ على معايير تحمل الأحمال ISO 6780. تقلل هذه التكنولوجيا من تكاليف المواد الخام بنسبة تتراوح بين 12 إلى 18٪ مقارنةً بالقطع اليدوي، وفقًا لمعايير كفاءة الأخشاب لعام 2024.

دور أتمتة مناولة المواد في تقليل وقت التوقف

تُلغي الناقلات الآلية وأنظمة تكديس البالات الحاجة إلى عمليات نقل يدوية بين محطات العمل، والتي كانت مسؤولة تقليديًا عن 23٪ من تأخيرات الإنتاج. قلص أحد مصنعي المنطقة الوسطى وقت التوقف الآلي بنسبة 41٪ بعد تنفيذ نظام مناولة المواد الآلي، مما سمح بمعالجة 880 بالة في كل وردية بدلًا من 620.

التكاليف الأولية العالية مقابل العائد على الاستثمار على المدى الطويل: تقييم الحالة المالية لأتمتة العمليات

| المتر | الإنتاج اليدوي | النظام الآلي |

|---|---|---|

| تكلفة العمالة/الساعة | $38 | $9 |

| معدل الخطأ | 8.2% | 0.9% |

| الحد الأقصى للإنتاج (بالات/اليوم) | 1,200 | 3,400 |

بينما تتطلب آلات تشكيل البليت الأوتوماتيكية المعروضة للبيع استثمارات مبدئية تتراوح بين 250 ألف و800 ألف دولار، فإن معظم العمليات تصل إلى نقطة التعادل خلال 18–24 شهرًا. وقد أظهرت دراسة حالة أوروبية أن التشغيل الكامل الأوتوماتيكي قلل إجمالي تكاليف العمالة بنسبة 81% في حين ضاعف مؤشرات جودة الإنتاج.

مقارنة الأداء: الإنتاج اليدوي مقابل الإنتاج الكامل الأوتوماتيكي

العمليات الإنتاجية اليدوية مقابل الأوتوماتيكية: المخرجات والدقة وتكاليف العمالة

عندما يبني العمال المنصات يدويًا، فإنهم عادةً ما يُنتجوا حوالي 40 وحدة في الساعة، ولكن قد تختلف الجودة بشكل كبير بسبب الأخطاء. تُحدث الأنظمة الآلية تغييرًا جذريًا في هذا السيناريو، حيث تُنتج ما بين 120 إلى 220 منصة في الساعة بفضل استخدام وحدات التحكم القابلة للبرمجة والروبوتات لأداء المهام الشاقة. تحتاج العمليات اليدوية إلى ما بين أربعة إلى ستة عمال يعملون خلال كل وردية، في حين تقلل الأتمتة من متطلبات العمالة بنسبة تصل إلى 70 بالمئة وفقًا لبيانات معهد المناولة المواد من العام الماضي. ميزة أخرى كبيرة للأتمتة هي تقليلها الكبير للفاقد من المواد. تُظهر الدراسات أن العمليات الآلية تقلل مستويات الفاقد بنسبة تتراوح بين 12 إلى 18 بالمئة مقارنة بالطرق التقليدية، حيث تقوم البرمجيات الذكية بحساب الطرق المثلى لاستخدام كل قطعة خشب بكفاءة طوال مراحل الإنتاج.

| المتر | الإنتاج اليدوي | آلية بالكامل | معدل التحسن (%) |

|---|---|---|---|

| الإنتاج/الساعة | 40 | 220 | 450% |

| تكلفة العمالة/المنصة | $3.80 | $0.90 | انخفاض بنسبة 76% |

| معدل العيوب | 5.2% | 0.7% | تحسين بنسبة 87% |

دراسة حالة: شركة ألمانية تزيد الإنتاج بنسبة 220% عبر الأتمتة الكاملة

لقد قام مصنع لصناعة المنصات الخشبية يقع في أوروبا الوسطى بالتحول إلى معدات تثبيت وتكديس آلية بالكامل في العام الماضي، مما أدى إلى زيادة إنتاجه بنسبة تقارب 220٪ خلال ستة أشهر فقط. وقد أنفقوا حوالي 1.2 مليون دولار على تلك الأذرع الروبوتية المتطورة التي تعمل بتقنية الرؤية الحاسوبية، والتي بدأت تُعيد تكلفتها بعد نحو 14 شهرًا. ما الذي حقق أكبر الفوائد؟ انخفضت مصاريف العمل الإضافي بنسبة تقارب الثلثين، كما تقلصت الشكاوى من العملاء حول المنصات التي لا تناسب المقاسات بشكل كبير. وبحسب تقارير صناعية من مختلف أنحاء العالم، فإن معظم الشركات تسترد استثماراتها في مشاريع الأتمتة المشابهة بين 18 إلى 22 شهرًا لاحقة، رغم ارتفاع التكلفة الأولية بشكل واضح. ومع ذلك، فإن الفوائد طويلة الأمد تبدو مجدية للكثير من مصنعي المعدات الذين يسعون للحفاظ على قدرتهم التنافسية.

الاتجاه العالمي نحو أتمتة مناولة المواد في مراكز الخدمات اللوجستية والتصنيع

وفقًا لتقرير معهد Ponemon الصادر السنة الماضية، زاد الطلب على الأتمتة في صناعات معالجة الأخشاب بنسبة 68% تقريبًا بين عامي 2020 و2023، وذلك بشكل رئيسي لأن الشركات تواجه صعوبة في العثور على عدد كافٍ من العمال، إلى جانب استمرار النمو السريع للتسوق عبر الإنترنت. يتم شراء معظم هذه الآلات الأوتوماتيكية لتصنيع المنصات الخشبية في مناطق آسيا والمحيط الهادئ، والتي تمثل حوالي 41% من إجمالي المشتريات هناك. يفضل الأشخاص في هذه المنطقة بشدة الأنظمة الوحدية (Modular) نظرًا لإمكانية توسيعها جنبًا إلى جنب مع مستودعات التخزين عندما تتوسع الأعمال. كما تشير البيانات الأحدث من تقرير الأتمتة اللوجستية لعام 2024 إلى اتجاهات مشابهة أيضًا. فقد أفاد ما يقرب من 8 من أصل 10 من مصنعي هذه الآلات بأن القدرة على الحفاظ على معدلات إنتاج ثابتة هي العامل الرئيسي الذي دفعهم للاستثمار في تلك الآلات لتصنيع المنصات الخشبية المتاحة في السوق اليوم.

التخصيص والمرونة في آلات تصنيع المنصات الخشبية

كيف تدعم آلات تصنيع المنصات الخشبية الحديثة المواصفات المتغيرة للمنصات

بفضل خصائصها القابلة للبرمجة ومعداتها القابلة للتكييف، يمكن للأنظمة الآلية الحديثة إدارة جميع أنواع أحجام المنصات المختلفة. عادةً ما يقوم موظفو المستودعات بالتبديل بين الأحجام القياسية مثل المنصات المعروفة مقاس 48 × 40 بوصة والخيارات المخصصة مثل تنسيقات المنصات الأوروبية أو الترتيبات الخاصة المطلوبة لتوزيع المشروبات، وكلها تُدار عبر شاشات لمس بديهية تتطلب بضع دقائق فقط لإعدادها. عدم هدر الوقت في التعديلات اليدوية يعني أن المصانع يمكنها تشغيل أنواع متعددة من المنتجات بشكل متتالٍ دون إبطاء العملية. تقوم الأنظمة الذكية للتحكم بشكل تلقائي بتعديل موقع المسامير والمسافة بين الألواح وفقًا للمخططات الرقمية، مما يحافظ على كل شيء ضمن تحملات ضيقة تبلغ حوالي نصف ملليمتر. تُقلل هذه الخيارات المرنة في التصنيع من هدر المواد بنسبة تصل إلى ربع، وهو أمر منطقي عندما تحتاج الشركات إلى إنتاج دفعات صغيرة بسرعة لتلبية متطلبات الشحن غير الاعتيادية أو الطلبات المتأخرة.

أنظمة أدوات مرنة لأنواع وأحجام متنوعة من المواد

تأتي الآلة برؤوس أدوات قابلة للتبديل تعمل بشكل جيد على جميع أنواع المواد بما في ذلك الأخشاب اللينة، والأحجار الصلبة، والبلاستيك المركب، وحتى المواد المعاد تدويرها دون الحاجة إلى إيقاف الإنتاج لإعادة تجهيز الأدوات. إن الأدوات النمطية ذكية إلى حد كبير أيضًا. فعندما تكتشف المستشعرات تغييرات في سمك المادة، فإنها تضبط تلقائيًا أدلة التثبيت والأقواس. تعمل بسلاسة عبر نطاق سماكات يتراوح من 15 مم حتى 50 مم. كما أن تبديل وحدات القطع يستغرق أقل من ثماني دقائق بفضل تلك آليات الإطلاق السريع، مما يسمح لنا بالتبديل بين الخشب العادي والخشب المعالج حراريًا دون أي انقطاع. هذا النوع من المرونة يساعد حقًا في التعامل مع سلاسل التوريد غير المتوقعة لأنه يفتح حوالي 40-45٪ من خيارات المواد الخام الإضافية. ومن ناحية المستقبل، ستتضمن الموديلات الأحدث أدوات مزودة بعلامات RFID متصلة بأنظمة الإنترنت الصناعي للأشياء. تتيح هذه الاتصالات للآلات إجراء التنبؤات والتعديلات تلقائيًا مع ظهور مواد مستدامة جديدة في السوق، مثل تلك المواد المصنوعة من النفايات الزراعية المضغوطة التي يتحدث الجميع عنها مؤخرًا.

حلول إنتاج البليت قابلة للتطوير ومستعدة للمستقبل

أتمتة معيارية للمستودعات والعمليات اللوجستية المتزايدة

تُعد آلات تصنيع البليت المعيارية قابلة للتكيف بشكل جيد مع متطلبات الإنتاج المتغيرة، ولا تتطلب استبدال الأنظمة بالكامل عند توسيع العمليات. يمكن للشركات ببساطة إضافة أجزاء أكثر لالتجميع الروبوتي أو تمديد الناقلات مع زيادة متطلبات الإنتاج. وتشير أبحاث الأتمتة اللوجستية من العام الماضي إلى أن هذه الأنظمة تُبقي وقت التوقف أقل من 1٪ حتى أثناء التوسعات الكبيرة. ويساهم هذا النوع من القدرة على التوسع في تقليل رأس المال المرتبط بالمعدات بنسبة تصل إلى 40٪ مقارنة بالإعدادات الثابتة التقليدية، وفي الوقت نفسه تبقى جودة المنتج متسقة عبر المواقع المختلفة. كما أن القدرة على العمل مع أكثر من 30 نوعًا من البليت تتيح للمستودعات التبديل بسهولة بين المعايير الأوروبية والنماذج العرضية والبليت الصناعية العادية. وتُعد هذه المرونة مهمة للغاية للمراكز التوزيعية التي تخدم عدة متاجر تجزئة في وقت واحد.

استثمار مستقبلي مع أنظمة إنتاج البليت ذاتية التشغيل القابلة للتوسيع

استثمار الأموال في آلات إنتاج البليت القابلة للتوسيع يُعد خيارًا منطقيًا للشركات التي ترغب في التفوق على تغير متطلبات السوق دون التأثير سلبًا على ربحيتها. تأتي هذه الآلات بمواضع تثبيت قياسية وأنظمة تحكم متوافقة مع الأجهزة الخارجية، مما يسمح للمصانع بإضافة تقنيات جديدة بسهولة في المستقبل. فكّر في تلك المستشعرات المتطورة التي تتوقع متى قد تتعطل الأجزاء أو أنظمة الفحص باستخدام الذكاء الاصطناعي. بمجرد تشغيل هذه الآلات، لا حاجة للانتظار حتى يتم تركيب كل شيء مسبقًا. عندما تتجنب الشركات القيود الخاصة بالملكية، فإنها تحافظ في الواقع على ما يقارب 22 بالمئة إضافية من قيمة المعدات بعد استخدامها لسنوات. علاوةً على ذلك، تميل هذه الأنظمة إلى العمل بكفاءة لمدة تصل إلى 15 عامًا وفقًا لما وجدته الشركات المصنعة الرائدة من خلال اختبارات مستمرة على مر السنين.

الأسئلة الشائعة

ما هي الفوائد الرئيسية لأنظمة إنتاج الألواح الخشبية بالكامل تلقائية؟

توفر أنظمة إنتاج الألواح الخشبية بالكامل تلقائية مزايا كبيرة في تقليل تكاليف العمالة والدقة والقابلية للتوسيع وتقليل هدر المواد. كما تضمن تسليمًا أسرع وزيادة في الكفاءة الإنتاجية.

كيف تُحسّن الأنظمة الآلية دقة إنتاج الألواح الخشبية؟

تستخدم الأنظمة الآلية تثبيت المسامير المُوجه بالرؤية وعمليات مُدارة بواسطة الذكاء الاصطناعي للحفاظ على تحمل اتساق عالٍ وضمان قطع دقيقة، مما يقلل بشكل كبير من معدلات الخطأ مقارنةً بالطرق اليدوية لإنتاج الألواح.

ما الجوانب المالية التي يجب أخذها بعين الاعتبار عند الاستثمار في آلات الألواح الخشبية الآلية؟

قد تتطلب الاستثمارات في آلات الألواح الخشبية الآلية تكاليف أولية كبيرة، لكنها غالبًا ما تُسترد خلال فترة قصيرة بسبب تقليل تكاليف العمالة وزيادة الإنتاج وتحسين جودة المنتج.

ما الدور الذي تلعبه القابلية للتوسع في أتمتة إنتاج الألواح الخشبية؟

تتيح القابلية للتوسيع للمصنّعين تعديل سعة الإنتاج بسهولة دون الحاجة إلى إجراء تعديلات كبيرة على الأنظمة، مما يسهّل التعامل مع تقلبات الطلب والتوسع في العمليات حسب الحاجة.

كيف يؤثر الأتمتة على معدل العيوب في إنتاج الألواح الخشبية؟

تقلّل الأتمتة بشكل كبير من معدل العيوب بفضل العمليات المتسقة والدقيقة، مما يؤدي إلى إنتاج منتجات عالية الجودة وخالية من الأخطاء إلى حد كبير.

جدول المحتويات

- التطور والتأثير لأنظمة إنتاج الألواح الخشبية الأوتوماتيكية الكاملة

- التقنيات الأساسية في ماكينة صنع الباليت للبيع

- مقارنة الأداء: الإنتاج اليدوي مقابل الإنتاج الكامل الأوتوماتيكي

- التخصيص والمرونة في آلات تصنيع المنصات الخشبية

- حلول إنتاج البليت قابلة للتطوير ومستعدة للمستقبل

-

الأسئلة الشائعة

- ما هي الفوائد الرئيسية لأنظمة إنتاج الألواح الخشبية بالكامل تلقائية؟

- كيف تُحسّن الأنظمة الآلية دقة إنتاج الألواح الخشبية؟

- ما الجوانب المالية التي يجب أخذها بعين الاعتبار عند الاستثمار في آلات الألواح الخشبية الآلية؟

- ما الدور الذي تلعبه القابلية للتوسع في أتمتة إنتاج الألواح الخشبية؟

- كيف يؤثر الأتمتة على معدل العيوب في إنتاج الألواح الخشبية؟