Эволюция и влияние полностью автоматических систем производства поддонов

Полностью автоматические системы производства поддонов произвели революцию в деревообработке, причем глобальный рынок машина для изготовления europоддона на продажу увеличивается на 24% ежегодно с 2020 года (Ponemon 2023). Эти системы решают три ключевые проблемы: трудоемкие рабочие процессы, отходы материалов и нестабильное качество продукции.

Как автоматизация в производстве поддонов преобразует индустрию

Современные машины теперь собирают поддон за 90 секунд — на 6 секунд быстрее, чем вручную — при этом снижая отходы древесины на 18% благодаря оптимизированным с помощью ИИ схемам раскроя. Такой переход позволяет производителям удовлетворять требования крупных розничных сетей, которые требуют выполнения заказов на нестандартные поддоны в течение 48 часов

Ключевые факторы, стимулирующие внедрение автоматизированных производственных процесссов

Три фактора доминируют при принятии решений об автоматизации:

- Стоимость рабочей силы : Автоматизированные системы уменьшают потребность в рабочей силе на 73% на производственную линию

- Прецизионный : Гвозди, забиваемые с визуальным контролем, обеспечивают допуск на совмещение 0,2 мм против 3 мм при ручной сборке

- Масштабируемость : Модульные конструкции позволяют производителям наращивать мощность на 25 поддонов/час

Аналитика данных: рост спроса на промышленную автоматизацию в деревообработке на 68% (2020–2023)

Кризис в цепочках поставок эпохи COVID ускорил внедрение автоматизации: 82% средних производителей теперь придают приоритетность инвестициям в автоматизацию. Пользователи, внедрившие автоматизацию на ранних этапах, сообщают о сроках окупаемости инвестиций в 14 месяцев за счет увеличения объема производства (+220%), сокращения брака (-91%) и повышения энергоэффективности (+34% кВт·ч/поддон)

Ключевые технологии в Машина для изготовления europоддона на продажу

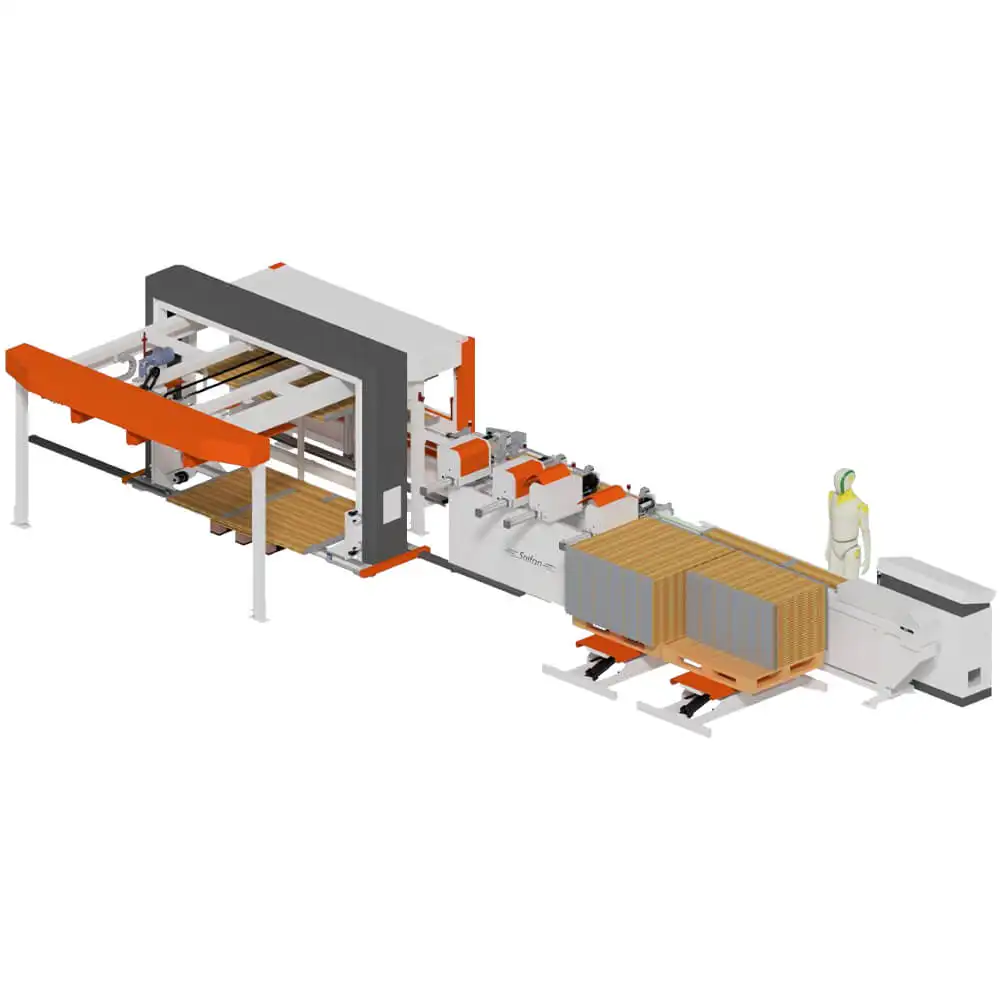

Интеграция производственных роботов в масштабируемые решения для производства поддонов

Современные станки для производства поддонов начинают оснащаться так называемыми совместными роботами, или коботами, которые работают вместе с фрезерными станками с ЧПУ и оборудованием для крепления гвоздей. Эти небольшие помощники берут на себя всю монотонную и повторяющуюся работу, например, правильное размещение досок и точное нанесение крепежа с впечатляющей точностью около 0,1 мм плюс-минус немного. Такая конфигурация позволяет фабрикам работать без остановки день за днем. Предприятия, перешедшие на использование этих роботизированных помощников, отмечают, что их производительность выросла почти вдвое по сравнению с ручной работой, а расходы на рабочую силу сократились примерно на треть. И еще один бонус для производителей, стремящихся расширить производство: большинство систем имеют модульную конструкцию, что позволяет просто добавлять дополнительные роботизированные руки по мере роста объемов производства, не переделывая всю операцию с нуля.

Технология резки на основе зрения для поддонов: точность сочетается с эффективностью

Системы распиловки с камерой теперь обеспечивают использование материала на 99,5% в машинах для производства поддонов. Лазерные сканеры отображают узоры древесины для оптимизации разрезов, минимизируя отходы, сохраняя стандарты ISO 6780 по несущей способности. Эта технология снижает затраты на сырье на 12–18% по сравнению с ручной распиловкой, согласно оценкам эффективности древесины за 2024 год.

Роль автоматизации погрузочно-разгрузочных работ в минимизации простоев

Автоматические конвейеры и системы укладки поддонов исключают ручные переносы между рабочими станциями, которые традиционно были ответственны за 23% производственных задержек. Один производитель в Среднем Западе сократил время простоя оборудования на 41% после внедрения автоматизированной погрузки, обрабатывая 880 поддонов за смену вместо 620.

Высокая начальная стоимость против долгосрочного ROI: оценка финансовой целесообразности автоматизации

| Метрический | Ручное производство | Автоматическая система |

|---|---|---|

| Стоимость рабочей силы/час | $38 | $9 |

| Процент ошибок | 8.2% | 0.9% |

| Максимальная мощность (поддонов/день) | 1,200 | 3,400 |

Хотя автоматические машины для производства поддонов требуют первоначальных вложений в размере от 250 до 800 тыс. долларов, большинство предприятий окупают затраты в течение 18–24 месяцев. В ходе европейского исследования было показано, что полная автоматизация сократила общие затраты на рабочую силу на 81%, при этом показатели качества производства выросли вдвое.

Сравнение характеристик: ручное и полностью автоматическое производство поддонов

Ручной и автоматизированный производственные процессы: объем выпуска, точность и затраты на рабочую силу

При ручной сборке поддонов рабочие обычно собирают около 40 единиц в час, но качество может существенно варьироваться из-за человеческих ошибок. Автоматизированные системы полностью меняют ситуацию: благодаря использованию ПЛК и роботов производительность увеличивается до 120–220 поддонов в час. Ручная сборка требует от четырех до шести человек на одну смену, тогда как автоматизация, по данным Института материальных технологий за прошлый год, сокращает потребность в персонале примерно на 70%. Еще одним важным преимуществом автоматизации является значительное сокращение отходов материалов. Исследования показывают, что автоматизированные процессы уменьшают объем отходов на 12–18% по сравнению с традиционными методами, поскольку умное программное обеспечение рассчитывает оптимальные способы эффективного использования каждого куска древесины в ходе производственного процесса.

| Метрический | Ручное производство | Полностью автоматизированный | Улучшение (%) |

|---|---|---|---|

| Выход/час | 40 | 220 | 450% |

| Стоимость рабочей силы/поддон | $3.80 | $0.90 | снижение на 76% |

| Уровень брака | 5.2% | 0.7% | улучшение на 87% |

Кейс: немецкий производитель увеличил выпуск продукции на 220% с полной автоматизацией

Производитель поддонов из Центральной Европы перешел на полностью автоматизированное оборудование для скрепления и укладки поддонов в прошлом году, и их объем производства увеличился примерно на 220% всего за шесть месяцев. Они потратили около 1,2 млн долларов на эти современные роботизированные руки, оснащенные технологией компьютерного зрения, которые окупились примерно через 14 месяцев. Самые значительные преимущества? Расходы на сверхурочную работу снизились почти на две трети, и стало намного меньше жалоб от клиентов на поддоны, не подходящие по размеру. Судя по отраслевым отчетам со всего мира, большинство компаний возвращают свои вложения в аналогичные автоматизированные проекты через 18–22 месяца, несмотря на довольно высокую начальную стоимость. Тем не менее, долгосрочные выгоды видимо стоят затрат для многих производителей, стремящихся оставаться конкурентоспособными.

Глобальный тренд на автоматизацию складской и производственной логистики

Согласно отчету Института Понемона прошлого года, спрос на автоматизацию в деревообрабатывающей промышленности вырос примерно на 68% с 2020 по 2023 год, в основном потому что компании испытывают трудности с поиском достаточного количества рабочих, а онлайн-шопинг продолжает быстро расти. Большинство этих автоматизированных паллетных машин приобретается в регионах Азиатско-Тихоокеанского региона, что составляет около 41% от всех покупок там. Люди в этом регионе предпочитают модульные системы, поскольку они могут расширяться вместе с складами по мере роста бизнеса. Анализ последних данных из Отчета по автоматизации логистики за 2024 год также демонстрирует аналогичные тенденции. Почти 8 из 10 производителей отметили, что стабильные темпы выпуска продукции стали решающим фактором для их инвестиций в современные паллетообразующие машины, доступные на рынке.

Индивидуализация и Гибкость в Современных Паллетообразующие Машины

Как современные паллетообразующие машины поддерживают переменные спецификации паллет

Современные автоматизированные системы могут управлять поддонами самых разных размеров благодаря программируемым функциям и адаптируемому оборудованию. Персонал склада обычно переключается между стандартными размерами, такими как привычные поддоны размером 48x40 дюймов, и нестандартными вариантами, например европейскими стандартами поддонов или специальными конфигурациями, необходимыми для распределения напитков, всё это управляется через интуитивно понятные сенсорные экраны, настройка которых занимает всего несколько минут. Отсутствие необходимости тратить время на ручные регулировки означает, что фабрики могут выпускать подряд несколько типов продукции, не снижая темпа работы. Интеллектуальные системы управления автоматически регулируют расположение и шаг между досками в соответствии с цифровыми чертежами, обеспечивая высокую точность, в пределах половины миллиметра. Благодаря таким гибким производственным возможностям объём отходов материалов сокращается примерно на четверть, что особенно важно, когда компании необходимо быстро выпускать небольшие партии продукции для удовлетворения нестандартных требований доставки или срочных заказов.

Гибкие системы оснастки для различных типов и размеров материалов

Машина оснащена сменными инструментальными головками, которые отлично работают со всевозможными материалами, включая мягкие и твердые породы дерева, пластиковые композиты, а также переработанные материалы, без необходимости остановки производства для переоснащения. Модульные приспособления тоже довольно умные. Когда датчики обнаруживают изменения в толщине материала, они автоматически регулируют направляющие и зажимы. Устройство бесперебойно работает с материалами толщиной от 15 мм до 50 мм. Замена режущих узлов занимает менее восьми минут благодаря быстроразъемным механизмам, поэтому мы можем легко переключаться между обычной древесиной и термообработанной. Такая гибкость действительно помогает справляться с непредсказуемыми цепочками поставок, так как расширяет выбор сырья примерно на 40–45%. В перспективе новые модели будут оснащаться инструментами с RFID-метками, подключаемыми к системам промышленного интернета вещей. Такие подключения позволят оборудованию прогнозировать и автоматически подстраиваться под появление на рынке новых устойчивых материалов, таких как, например, недавно появившиеся материалы из сжатых сельскохозяйственных отходов.

Масштабируемые и перспективные решения для производства поддонов

Модульная автоматизация для растущих складских и логистических операций

Модульные поддоноформирователи хорошо адаптируются к изменяющимся производственным потребностям, не требуя полной замены системы при расширении операций. Компании просто добавляют больше роботизированных сборочных компонентов или удлиняют конвейеры по мере увеличения объемов производства. Согласно исследованию автоматизации логистики за прошлый год, такие системы обеспечивают простой оборудования менее 1% даже во время значительных расширений. Возможность масштабирования таким образом позволяет сократить капитальные вложения в оборудование примерно на 40% по сравнению с традиционными стационарными системами, сохраняя при этом стабильное качество продукции на разных объектах. Совместимость с более чем 30 типами поддонов позволяет складам легко переключаться между европейскими стандартами, декоративными моделями и обычными промышленными поддонами. Такая гибкость особенно важна для распределительных центров, обслуживающих сразу несколько розничных сетей.

Создание инвестиций, устойчивых к будущему, с помощью масштабируемых полностью автоматических систем производства поддонов

Вложение средств в масштабируемые машины для производства поддонов имеет смысл для компаний, которые хотят опережать изменяющиеся рыночные потребности, не нанося ущерба своей прибыли. Эти машины оснащены стандартными точками крепления и системами управления, совместимыми с внешним оборудованием, что позволяет фабрикам легко добавлять новые технологии в будущем. Речь идет, например, о современных датчиках, способных предсказывать выход из строя деталей, или системах контроля качества, работающих на основе искусственного интеллекта. Как только эти машины запущены, нет необходимости ждать, пока всё оборудование будет установлено заранее. Если производители отказываются от проприетарных ограничений, стоимость их оборудования сохраняется примерно на 22% выше по истечении нескольких лет использования. Кроме того, как показали испытания ведущих производителей оборудования, такие системы обычно работают эффективно в течение 15 лет.

Часто задаваемые вопросы

Каковы основные преимущества полностью автоматических систем производства поддонов?

Полностью автоматические системы производства поддонов обеспечивают значительные преимущества в сокращении затрат на рабочую силу, повышении точности, масштабируемости и уменьшении отходов материалов. Они также гарантируют более быстрое время выполнения и повышение эффективности производства.

Как автоматизированные системы улучшают точность производства поддонов?

Автоматизированные системы используют наведенные визионом гвозди и процессы, управляемые искусственным интеллектом, чтобы поддерживать высокую степень допуска по выравниванию и обеспечивать точные разрезы, значительно снижая уровень ошибок по сравнению с ручными методами производства.

Какие финансовые аспекты следует учитывать при инвестировании в автоматизированные машины для производства поддонов?

Инвестиции в автоматизированные машины для производства поддонов могут потребовать значительных первоначальных затрат, но они часто окупаются в краткосрочной перспективе благодаря сокращению затрат на рабочую силу, увеличению объема производства и улучшению качества продукции.

Какую роль играет масштабируемость в автоматизации производства поддонов?

Масштабируемость позволяет производителям легко регулировать мощности производства без значительных модификаций системы, что упрощает управление колебаниями спроса и расширение операций по мере необходимости.

Как автоматизация влияет на уровень брака в производстве поддонов?

Автоматизация значительно снижает уровень брака благодаря стабильным и точным операциям, в результате чего производятся высококачественные изделия с минимальным количеством ошибок.

Содержание

- Эволюция и влияние полностью автоматических систем производства поддонов

-

Ключевые технологии в Машина для изготовления europоддона на продажу

- Интеграция производственных роботов в масштабируемые решения для производства поддонов

- Технология резки на основе зрения для поддонов: точность сочетается с эффективностью

- Роль автоматизации погрузочно-разгрузочных работ в минимизации простоев

- Высокая начальная стоимость против долгосрочного ROI: оценка финансовой целесообразности автоматизации

- Сравнение характеристик: ручное и полностью автоматическое производство поддонов

- Индивидуализация и Гибкость в Современных Паллетообразующие Машины

- Масштабируемые и перспективные решения для производства поддонов

-

Часто задаваемые вопросы

- Каковы основные преимущества полностью автоматических систем производства поддонов?

- Как автоматизированные системы улучшают точность производства поддонов?

- Какие финансовые аспекты следует учитывать при инвестировании в автоматизированные машины для производства поддонов?

- Какую роль играет масштабируемость в автоматизации производства поддонов?

- Как автоматизация влияет на уровень брака в производстве поддонов?