Die Entwicklung der Automatische Holzpaletten-Nagelmaschinen : Von manuellen zu robotergestützten Systemen

Integration von Robotern für Präzision und Konsistenz bei der Palettenmontage

Sechsachsige Roboterarme mit visuell gesteuerten Naglern fertigen Paletten nun in 3,2-Sekunden-Zyklen – 15 % schneller als herkömmliche automatisierte Anlagen. Diese Systeme gewährleisten eine Befestigungsgenauigkeit von 99,4 %, selbst bei verformtem Holz, was mit manueller Arbeit nicht erreichbar ist. Diese Präzision senkt die Kosten für die Qualitätskontrolle bei Großserien um 23 %.

Abwägung zwischen anfänglichen Investitionskosten und langfristiger Rendite bei der Einführung von Automatisierung

Obwohl automatisierte Nagelzeilen 60–80 % höhere Anfangsinvestitionen erfordern als manuelle Anlagen, senken sie die Arbeitskosten innerhalb von drei Jahren um 42 %. Die Amortisationszeit liegt typischerweise bei 22 Monaten für mittlere Betriebe, die täglich 800 oder mehr Paletten produzieren, wobei energieeffiziente Servomotoren den Energieverbrauch im Vergleich zu hydraulischen Systemen um 62 % reduzieren.

Wie automatisierte Nagelzeilen reduzieren menschliche Fehler und erhöhen die Ausbringungsgeschwindigkeit

Durch Automatisierung werden 92 % der Ausrichtungsfehler eliminiert, die durch Ermüdung bei manuellen Arbeitsabläufen verursacht werden. Eine einzige Roboterzelle produziert 2.100 Paletten pro 8-Stunden-Schicht – das Dreifache der Leistung eines manuellen Fünf-Personen-Teams. Diese Skalierbarkeit unterstützt Just-in-Time-Fertigungsmodelle und hält gleichzeitig die verletzungsbedingten Vorfälle nach OSHA-Richtlinien unter 0,4 Vorfällen pro 100 Mitarbeiter.

Kernkomponenten von Vollautomatische Paletten-Nagelzeilen

Synchronisierte Förderanlagen für nahtlosen Materialfluss

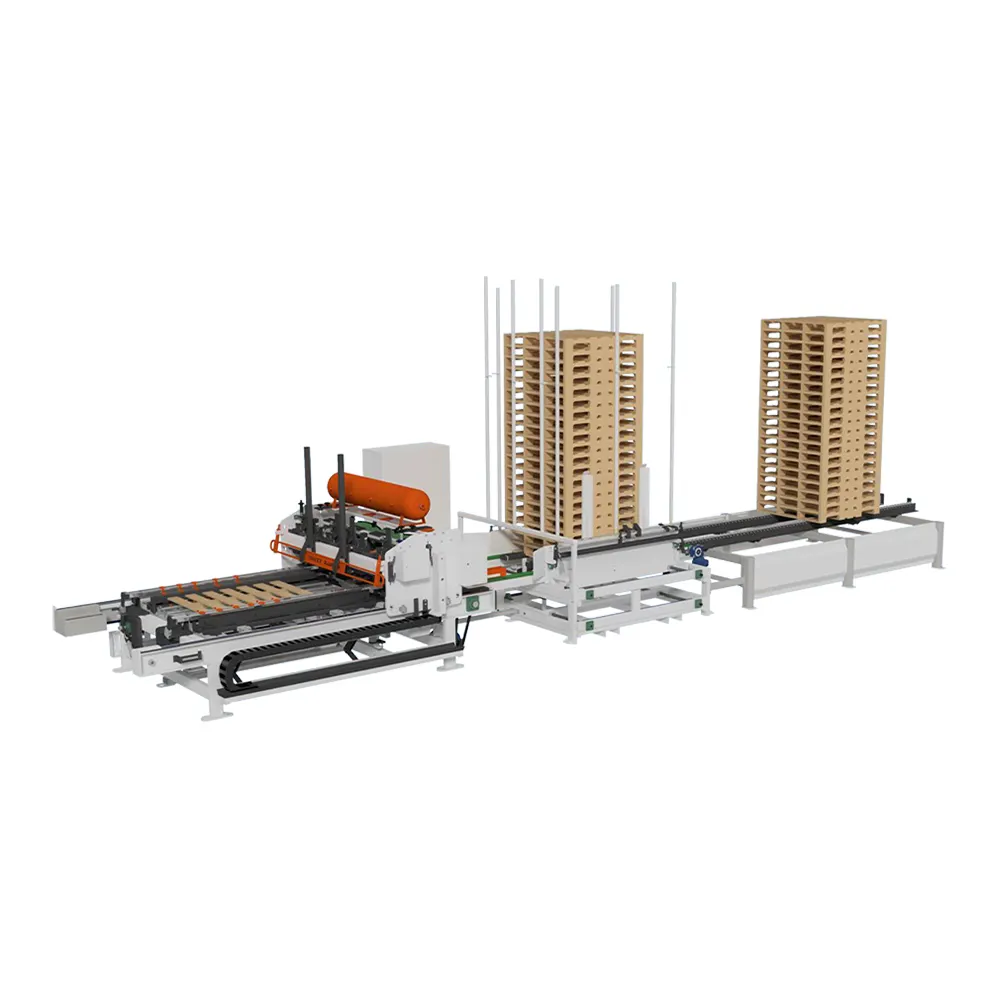

Die Kernkomponente der meisten automatischen Holzpaletten-Nagelmaschinen ist tatsächlich ein sehr sorgfältig konstruiertes Förderbandsystem. Diese Systeme übernehmen gleichzeitig diverse Aufgaben – sie verfolgen, wo die Bretter hingehören, wann die Spannvorrichtungen schließen müssen und in welcher Reihenfolge die Nägel an mehreren verschiedenen Stationen eingeschlagen werden sollen. Das Ergebnis? Beeindruckende Produktionszahlen, die häufig über 1.200 fertige Paletten an nur einem achtstündigen Arbeitstag hinausgehen. Spezialisierte Servomotoren bewegen das Holz Schritt für Schritt durch den gesamten Prozess: zunächst wird es in die richtige Position eingeführt, dann korrekt ausgerichtet, anschließend erfolgen die eigentlichen Nagelvorgänge und schließlich werden die fertigen Paletten versandbereit gemacht. Die hier erreichte Präzision ist bemerkenswert und bleibt während des gesamten Prozesses innerhalb einer Genauigkeit von einem halben Millimeter. Diese Art der Automatisierung beseitigt im Grunde alle zeitraubenden manuellen Handhabungsprobleme, die früher den Ablauf erheblich verlangsamten.

Programmierbare Nagelmuster zur schnellen Anpassung

Das System ermöglicht es den Bedienern, über 200 verschiedene Nagelmuster-Vorlagen mithilfe der Touchscreen-PLC-Schnittstellen einzurichten, von standardmäßigen EUR-Palettenblöcken bis hin zu völlig individuellen Designs. Diese Dual-Mode-Aktuatoren wechseln tatsächlich zwischen 90-mm-Spiralstiftnägeln für weicheres Holz und 70-mm-Rillenstiftnägeln bei der Verarbeitung von Hartholz und benötigen dafür jeweils nur 8 Sekunden pro Zyklus. Der besondere Wert liegt darin, dass Hersteller problemlos zwischen ISO-zertifizierten Palettenformaten und Sonderanfertigungen wechseln können, ohne die Produktion unterbrechen zu müssen. Solch nahtlose Umrüstzeiten sind in Just-in-Time-Fertigungsumgebungen, in denen jede Minute zählt, äußerst wertvoll.

Intelligente Werkzeugsysteme und adaptive Fertigung für variable Holzwerkstoffe

Adaptives Spannen und intelligente Werkzeugschnittstellen für ungleichmäßiges Bauholz

Die neueste Generation automatischer Holzpaletten-Nagelmaschinen ist mit intelligenten Spannsystemen ausgestattet, die alle Arten von Unregelmäßigkeiten bei Holzmaterialien bewältigen können. Diese Maschinen verfügen über Sensoren, die unterschiedliche Dicken erkennen und die Greifkraft gleichzeitig entlang mehrerer Achsen anpassen. Bei schwierigen Werkstücken mit Ästen, Rissen oder einfach nur unregelmäßigen Formen sind keine ständigen Nachjustierungen erforderlich. Der besondere Wert dieser Systeme liegt in ihrer Fähigkeit, die Bretter während der Montage intakt zu halten und dennoch eine bemerkenswerte Platzierungsgenauigkeit von etwa einem halben Millimeter zu erreichen – selbst bei günstigerem, minderwertigem Holz, das für herkömmliche Geräte normalerweise ein Alptraum wäre.

IoT, Datenanalyse und KI zur Leistungssteigerung automatischer Holzpaletten-Nagelmaschinen

IoT-fähige Fernüberwachung und vorausschauende Wartung

Moderne automatische Holzpaletten-Nagelmaschinen integrieren IoT-Sensoren, um Vibration, Temperatur und Energieverbrauch in Echtzeit zu überwachen. Diese Vernetzung ermöglicht eine vorausschauende Wartung, indem Verschleißmuster von Komponenten erkannt werden, bevor Ausfälle auftreten, wodurch ungeplante Stillstandszeiten in Hochvolumen-Betrieben um bis zu 18 % reduziert werden.

KI-gestützte Modelle zur Minimierung ungeplanter Stillstandszeiten

Maschinelle Lernalgorithmen analysieren Leistungsdaten der Ausrüstung, um Wartungsbedarfe mit einer Genauigkeit von 92 % vorherzusagen. Fortschrittliche Modelle prognostizieren den Abbau von Komponenten 7–10 Tage im Voraus, sodass Hersteller Reparaturen während geplanter Pausen einrichten können, ohne die Workflow-Kontinuität zu stören.

Optimierung des Nagelverbrauchs und Reduzierung von Abfall durch Datenanalyse

Automatisierte Systeme erzielen durch die dynamische Anpassung der Nagelmuster basierend auf Holzdichte und Belastungsanforderungen eine Materialreduzierung von 10–22 %. Wie in jüngsten Studien zur Materialeffizienz dargelegt, liefert die Optimierung der Muster die höchsten Einsparungen bei minimaler Implementierungskomplexität im Vergleich zu Tiefen- oder materialspezifischen Anpassungen.

Cyber-physische Systeme für die bedarfsgerechte Produktion von Sonderpaletten

IoT-fähige Maschinen synchronisieren sich mit Konstruktionssoftware, um individuelle Palettenkonfigurationen in weniger als 90 Sekunden herzustellen. Diese Fähigkeit macht manuelles Umrüsten überflüssig und gewährleistet gleichzeitig die strukturelle Integrität bei über 15 standardisierten und maßgeschneiderten Designs.

FAQ-Bereich

Welche Vorteile bieten CNC-gesteuerte Nagelsysteme?

CNC-gesteuerte Nagelsysteme gewährleisten eine präzise Platzierungsgenauigkeit und reduzieren den Materialabfall erheblich, wobei verschiedene Palettenkonstruktionen durch programmierbare Einstellungen berücksichtigt werden können.

Wie verbessern Roboterarme die Geschwindigkeit der Palettenmontage?

Roboterarme, die mit visuell gesteuerten Naglern ausgestattet sind, fertigen Paletten schneller als herkömmliche automatisierte Linien, gewährleisten eine hohe Befestigungsgenauigkeit und senken die Kosten für die Qualitätskontrolle.

Was ist der Break-Even-Point bei der Investition in automatisierte Nagellinien?

Für mittelgroße Betriebe, die täglich über 800 Paletten produzieren, liegt der Break-Even-Point bei etwa 22 Monaten, danach ergeben sich erhebliche Einsparungen bei Arbeits- und Energiekosten.

Inhaltsverzeichnis

- Die Entwicklung der Automatische Holzpaletten-Nagelmaschinen : Von manuellen zu robotergestützten Systemen

- Kernkomponenten von Vollautomatische Paletten-Nagelzeilen

- Intelligente Werkzeugsysteme und adaptive Fertigung für variable Holzwerkstoffe

- IoT, Datenanalyse und KI zur Leistungssteigerung automatischer Holzpaletten-Nagelmaschinen

- FAQ-Bereich