Эволюция Автоматические гвоздезабивные станки для деревянных поддонов : От ручных к роботизированным системам

Интеграция робототехники для обеспечения точности и стабильности при сборке поддонов

Шестигранные роботизированные манипуляторы, оснащённые нейлерами с визуальным управлением, теперь собирают поддоны за 3,2 секунды на цикл — на 15% быстрее традиционных автоматических линий. Эти системы обеспечивают точность установки крепежа 99,4%, даже при использовании деформированной древесины, что недостижимо при ручном труде. Такая точность снижает расходы на контроль качества на 23% для производств с высоким объёмом выпуска.

Соотношение первоначальных затрат и долгосрочной окупаемости при внедрении автоматизации

Хотя автоматизированные линии гвоздевого монтажа требуют первоначальных капитальных вложений на 60–80% выше, чем ручные установки, они снижают затраты на рабочую силу на 42% в течение трех лет. Точка безубыточности обычно достигается через 22 месяца на средних предприятиях, производящих более 800 поддонов в день, при этом энергоэффективные серводвигатели сокращают потребление электроэнергии на 62% по сравнению с гидравлическими системами.

Как автоматизированные линии гвоздевого монтажа снижают вероятность человеческой ошибки и увеличивают скорость производства

Автоматизация устраняет 92% ошибок выравнивания, вызванных усталостью при ручной работе. Одна роботизированная ячейка производит 2100 поддонов за 8-часовую смену — в три раза больше, чем команда из 5 человек при ручной сборке. Такая масштабируемость поддерживает модель производства «точно в срок», сохраняя уровень травматизма в соответствии с требованиями OSHA ниже 0,4 инцидента на 100 работников.

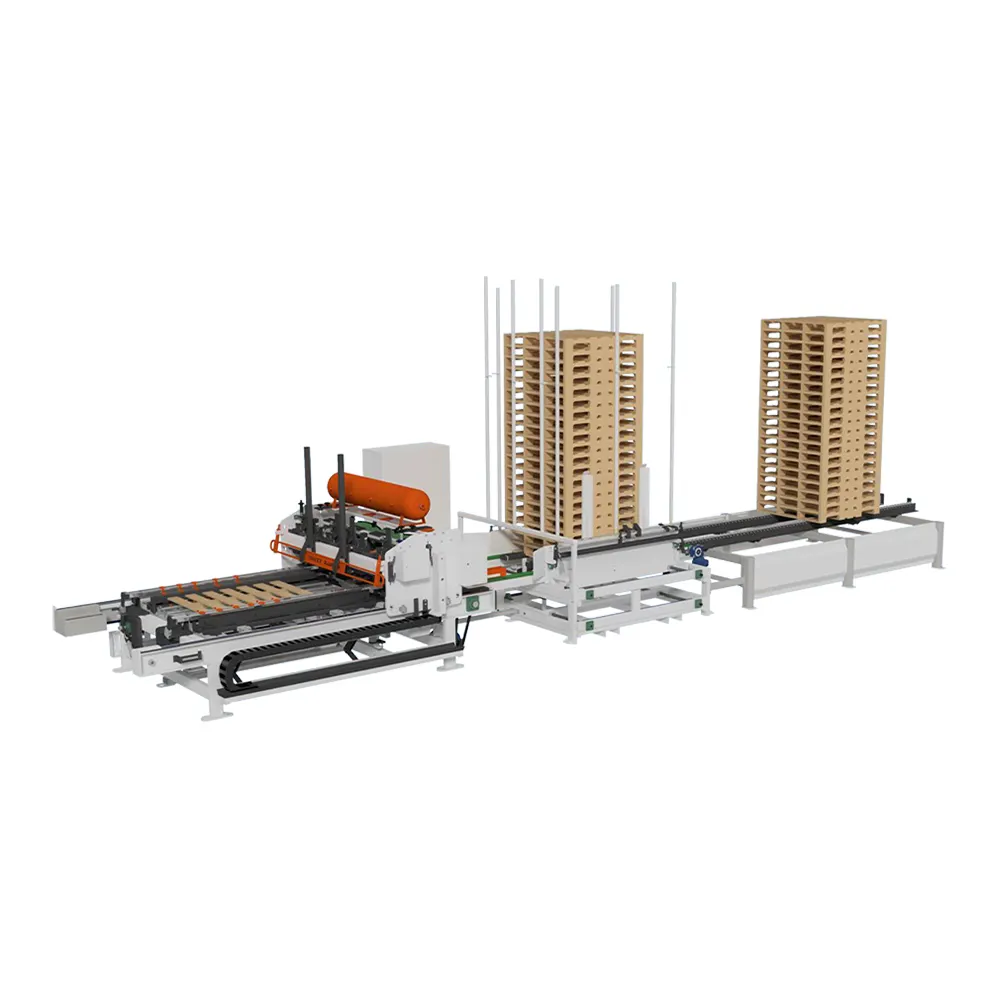

Основные компоненты Полностью автоматизированные линии для гвоздевого монтажа поддонов

Синхронизированные конвейерные системы для бесперебойного потока материалов

Основным компонентом большинства автоматических гвоздезабивных станков для деревянных поддонов является тщательно разработанная система конвейера. Эти системы одновременно выполняют множество задач — отслеживают, куда поступают доски, когда нужно закрывать зажимы и в каком порядке следует вбивать гвозди на нескольких различных рабочих станциях. Результат? Впечатляющие показатели производства — за одну 8-часовую смену изготавливается более 1200 готовых поддонов. Специализированные сервоприводы постепенно перемещают пиломатериалы через весь процесс: сначала подача в нужное положение, затем точное выравнивание, после чего выполняется непосредственно забивка гвоздей и, наконец, подготовка готовых поддонов к отправке. Уровень точности здесь также впечатляет — погрешность не превышает половины миллиметра. Такая автоматизация полностью устраняет все те надоедливые проблемы, связанные с ручной обработкой, которые раньше сильно замедляли процесс.

Программируемые схемы забивки гвоздей, обеспечивающие быструю настройку

Система позволяет операторам настраивать более 200 различных шаблонов расположения гвоздей с помощью интерфейсов сенсорных ПЛК, охватывая стандартные блоки EUR-поддонов вплоть до полностью индивидуальных конструкций. Эти двойные приводы автоматически переключаются между спиральными гвоздями длиной 90 мм для мягких пород дерева и кольцевыми гвоздями длиной 70 мм при работе с твердыми породами, и делают это всего за 8 секунд на цикл. Ценность заключается в том, что производители могут свободно переключаться между форматами поддонов, сертифицированными по ISO, и специальными заказами, не останавливая производство. Такое бесшовное время перехода крайне ценно в системах точного производства (just-in-time), где каждая минута имеет значение.

Интеллектуальная оснастка и адаптивное производство для различных древесных материалов

Адаптивное зажимное устройство и интеллектуальные интерфейсы оснастки для неоднородной древесины

Последнее поколение автоматических гвоздезабивных станков для деревянных поддонов оснащено интеллектуальными системами зажима, предназначенными для обработки всевозможных неровностей пиломатериалов. Эти станки оснащены датчиками, которые определяют различную толщину и одновременно регулируют силу зажима по нескольким осям. Нет необходимости в постоянной перенастройке при работе с трудными заготовками, имеющими сучки, трещины или просто неправильную форму. Ценность этих систем заключается в их способности сохранять целостность досок во время сборки и при этом достигать достаточно высокой точности установки — около половины миллиметра, даже при использовании более дешёвой древесины низкого качества, которая обычно вызывает проблемы у традиционного оборудования.

IoT, анализ данных и ИИ в повышении производительности автоматических гвоздезабивных станков для деревянных поддонов

Удалённый мониторинг и прогнозируемое техническое обслуживание на базе IoT

Современные автоматические машины для скрепления деревянных поддонов гвоздями оснащены датчиками Интернета вещей, которые в режиме реального времени отслеживают вибрацию, температуру и потребление энергии. Эта подключение позволяет осуществлять прогнозируемое техническое обслуживание за счёт выявления закономерностей износа компонентов до возникновения неисправностей, сокращая незапланированные простои на 18% при интенсивной эксплуатации.

Модели на основе искусственного интеллекта для минимизации незапланированных простоев

Алгоритмы машинного обучения анализируют данные о работе оборудования, чтобы прогнозировать потребность в техническом обслуживании с точностью 92%. Продвинутые модели предсказывают деградацию компонентов за 7–10 дней до отказа, позволяя производителям планировать ремонт во время запланированных остановок без нарушения непрерывности рабочего процесса.

Оптимизация использования гвоздей и сокращение отходов за счёт анализа данных

Автоматизированные системы обеспечивают сокращение отходов материалов на 10–22% за счёт динамической корректировки схемы размещения гвоздей в зависимости от плотности древесины и требований к нагрузке. Как указано в недавних исследованиях эффективности использования материалов, оптимизация схем даёт наибольшую экономию при минимальной сложности внедрения по сравнению с регулировкой глубины или параметров, зависящих от материала.

Киберфизические системы для производства индивидуальных поддонов по требованию

Машины с поддержкой Интернета вещей синхронизируются с программным обеспечением для проектирования и производят индивидуальные конфигурации поддонов менее чем за 90 секунд. Эта возможность устраняет необходимость ручной переналадки оборудования, сохраняя при этом прочность конструкции для более чем 15 стандартных и нестандартных проектов.

Раздел часто задаваемых вопросов

Каковы преимущества использования систем гвоздезабивания с ЧПУ?

Системы гвоздезабивания с ЧПУ обеспечивают точное позиционирование, значительно сокращают количество отходов материалов и позволяют использовать различные конструкции поддонов благодаря программируемым настройкам.

Как роботизированные манипуляторы увеличивают скорость сборки поддонов?

Роботизированные руки, оснащенные визионными системами и гвоздезабивными устройствами, изготавливают поддоны быстрее, чем традиционные автоматические линии, обеспечивая высокую точность крепления и снижая затраты на контроль качества.

Какова точка безубыточности при инвестировании в автоматизированные гвоздезабивные линии?

Для средних предприятий, производящих более 800 поддонов в день, точка безубыточности достигается примерно за 22 месяца, после чего достигаются значительные экономии на оплате труда и энергозатратах.

Содержание

- Эволюция Автоматические гвоздезабивные станки для деревянных поддонов : От ручных к роботизированным системам

- Основные компоненты Полностью автоматизированные линии для гвоздевого монтажа поддонов

- Интеллектуальная оснастка и адаптивное производство для различных древесных материалов

-

IoT, анализ данных и ИИ в повышении производительности автоматических гвоздезабивных станков для деревянных поддонов

- Удалённый мониторинг и прогнозируемое техническое обслуживание на базе IoT

- Модели на основе искусственного интеллекта для минимизации незапланированных простоев

- Оптимизация использования гвоздей и сокращение отходов за счёт анализа данных

- Киберфизические системы для производства индивидуальных поддонов по требованию

- Раздел часто задаваемых вопросов