L'evoluzione della Macchine automatiche per chiodare pallet in legno : Da Sistemi Manuali a Sistemi Robotici

Integrazione della robotica per precisione e coerenza nell'assemblaggio di pallet

Bracci robotici a sei assi dotati di chiodatrici con guida visiva completano ora i pallet in cicli da 3,2 secondi, il 15% più veloci rispetto alle linee automatizzate tradizionali. Questi sistemi mantengono una precisione del 99,4% nell'applicazione dei fissaggi anche con legname deformata, un risultato irraggiungibile con lavoro manuale. Questa precisione riduce i costi di controllo qualità del 23% nelle operazioni ad alto volume.

Bilanciare l'investimento iniziale con il ROI a lungo termine nell'adozione dell'automazione

Mentre le linee automatizzate per chiodature richiedono un investimento iniziale del 60-80% superiore rispetto agli impianti manuali, riducono i costi di manodopera del 42% entro tre anni. Il punto di pareggio si verifica tipicamente a 22 mesi per impianti di medie dimensioni che producono oltre 800 pallet al giorno, con motori servo ad alta efficienza energetica che riducono il consumo di energia del 62% rispetto ai sistemi idraulici.

Come linee automatizzate per chiodature ridurre gli errori umani e aumentare la velocità di produzione

L'automazione elimina il 92% degli errori di allineamento causati dalla fatica nei processi manuali. Una singola cella robotizzata produce 2.100 pallet per turno di 8 ore, triplicando l'output di un team manuale composto da 5 persone. Questa scalabilità supporta modelli produttivi just-in-time mantenendo tassi di infortuni conformi OSHA al di sotto di 0,4 incidenti ogni 100 lavoratori.

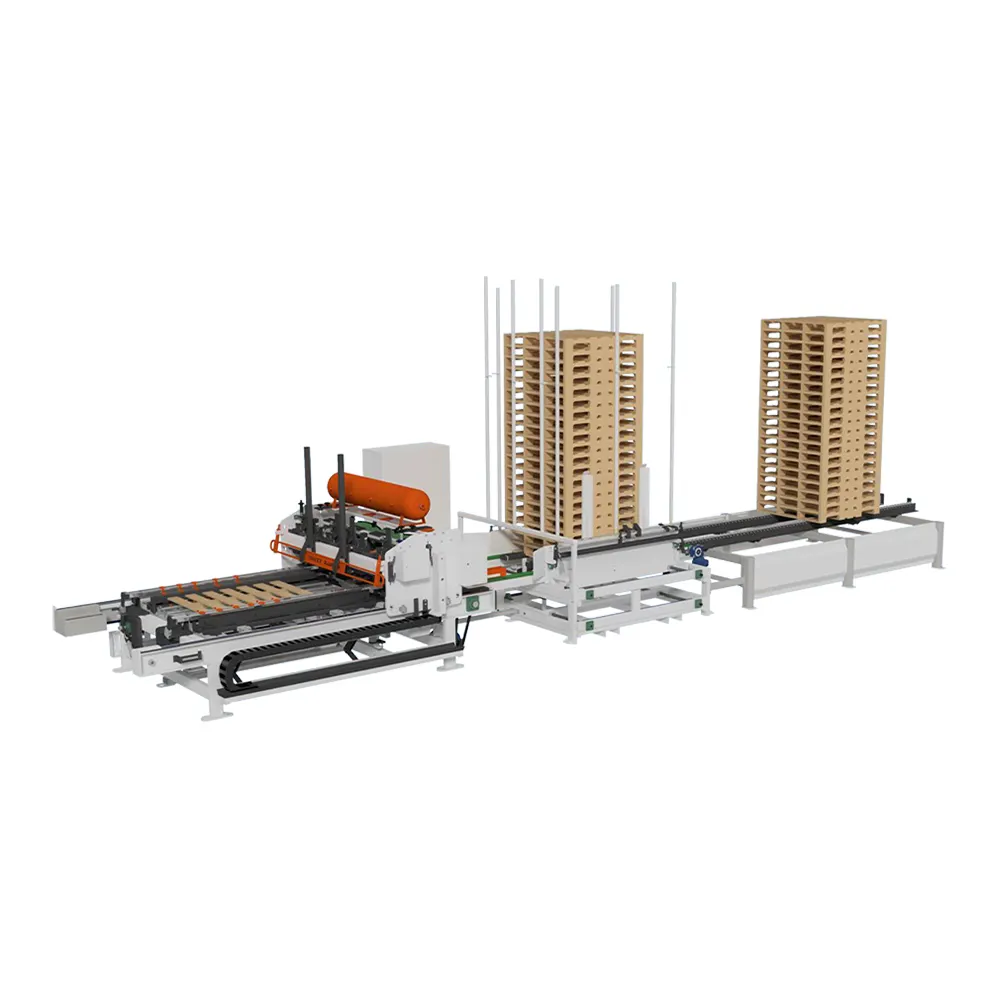

Componenti principali di Linee Completamente Automatiche per Chiodature Pallet

Sistemi di Nastri Trasportatori Sincronizzati per un Flusso di Materiale Continuo

Il componente principale della maggior parte delle macchine automatiche per chiodare pallet in legno è in realtà un sistema di trasporto progettato con grande attenzione. Questi sistemi gestiscono contemporaneamente svariati compiti: tengono traccia del posizionamento delle tavole, del momento in cui le morse devono chiudersi e dell'ordine in cui i chiodi devono essere inseriti attraverso diverse stazioni. Il risultato? Numeri di produzione piuttosto impressionanti, che spesso superano i 1.200 pallet finiti in soli 8 ore di lavoro. Motori servo specializzati muovono il legname attraverso l'intero processo passo dopo passo: prima alimentandolo nella posizione corretta, poi allineando perfettamente i pezzi, quindi eseguendo le operazioni di chiodatura e infine preparando i pallet completati per la spedizione. Anche il livello di precisione è notevole, mantenendosi entro una tolleranza di mezzo millimetro. Questo tipo di automazione elimina praticamente tutti quegli inconvenienti legati alla manipolazione manuale che in passato rallentavano così tanto il processo.

Modelli di Chiodatura Programmabili per una Personalizzazione Rapida

Il sistema consente agli operatori di configurare oltre 200 diversi modelli di disposizione chiodi utilizzando quelle interfacce PLC touch screen, coprendo blocchi pallet EUR standard fino a progetti completamente personalizzati. Questi attuatori a doppia modalità passano effettivamente da chiodi a gambo spirale da 90 mm per legni più morbidi a versioni a gambo anellato da 70 mm quando si lavora con legni duri, e lo fanno entro soli 8 secondi per ciclo. Ciò che rende questo aspetto così prezioso è che i produttori possono passare avanti e indietro tra formati pallet certificati ISO e configurazioni su ordine speciale senza interrompere la produzione. Un tempo di transizione così fluido è oro colato negli ambienti di produzione just-in-time, dove ogni minuto conta.

Strumenti intelligenti e produzione adattiva per materiali in legno variabili

Serraggio adattivo e interfacce di strumenti intelligenti per legname non uniforme

L'ultima generazione di macchine automatiche per chiodare pallet in legno è dotata di sistemi di serraggio intelligenti progettati per gestire ogni tipo di irregolarità del legname. Queste macchine sono equipaggiate con sensori che rilevano spessori variabili e regolano la forza di presa lungo più assi contemporaneamente. Non è necessario effettuare continui riaggiustamenti quando si lavorano pezzi difficili con nodi, fessurazioni o semplicemente forme irregolari. Ciò che rende questi sistemi così preziosi è la loro capacità di mantenere le tavole integre durante il montaggio, raggiungendo comunque una precisione di posizionamento notevole, intorno a mezzo millimetro, anche quando si utilizza legno economico e di qualità inferiore, che normalmente sarebbe un incubo per le attrezzature tradizionali.

IoT, analisi dati e intelligenza artificiale nelle prestazioni delle macchine automatiche per chiodare pallet in legno

Monitoraggio remoto abilitato IoT e manutenzione predittiva

Le moderne macchine automatiche per chiodare pallet in legno integrano sensori IoT per monitorare in tempo reale vibrazioni, temperatura e consumo energetico. Questa connettività consente una manutenzione predittiva rilevando i modelli di usura dei componenti prima che si verifichino guasti, riducendo gli arresti non pianificati fino al 18% nelle operazioni ad alto volume.

Modelli basati su intelligenza artificiale per minimizzare gli arresti non pianificati

Gli algoritmi di apprendimento automatico analizzano i dati sulle prestazioni delle attrezzature per prevedere le esigenze di manutenzione con un'accuratezza del 92%. I modelli avanzati prevedono il degrado dei componenti da 7 a 10 giorni in anticipo, consentendo ai produttori di programmare le riparazioni durante pause pianificate senza interrompere la continuità del flusso di lavoro.

Ottimizzazione dell'uso dei chiodi e riduzione degli sprechi attraverso l'analisi dei dati

I sistemi automatizzati riducono gli sprechi di materiale del 10–22% regolando dinamicamente i pattern dei chiodi in base alla densità del legno e ai requisiti di carico. Come illustrato in recenti studi sull'efficienza dei materiali, l'ottimizzazione dei pattern offre i risparmi maggiori con complessità di implementazione minima rispetto a regolazioni basate sulla profondità o sul tipo di materiale.

Sistemi ciber-fisici per la produzione su richiesta di pallet personalizzati

Macchine abilitate IoT si sincronizzano con software di progettazione per produrre configurazioni di pallet personalizzate in meno di 90 secondi. Questa capacità elimina la riconfigurazione manuale mantenendo l'integrità strutturale in oltre 15 design standardizzati e su misura.

Sezione FAQ

Quali sono i vantaggi dell'utilizzo di sistemi di chiodatura controllati da CNC?

I sistemi di chiodatura controllati da CNC garantiscono una precisione elevata nel posizionamento e riducono significativamente gli sprechi di materiale, adattandosi a diverse tipologie di pallet grazie a impostazioni programmabili.

In che modo i bracci robotici migliorano la velocità di assemblaggio dei pallet?

Bracci robotici dotati di chiodatrici guidate da visione completano i pallet più velocemente rispetto alle linee automatizzate tradizionali, mantenendo un'elevata precisione nel fissaggio e riducendo i costi di controllo qualità.

Qual è il punto di pareggio per l'investimento in linee automatizzate di chiodatura?

Per impianti di medie dimensioni che producono oltre 800 pallet al giorno, il punto di pareggio si verifica a circa 22 mesi, con sostanziali risparmi sui costi di manodopera ed energetici successivamente.

Indice

- L'evoluzione della Macchine automatiche per chiodare pallet in legno : Da Sistemi Manuali a Sistemi Robotici

- Componenti principali di Linee Completamente Automatiche per Chiodature Pallet

- Strumenti intelligenti e produzione adattiva per materiali in legno variabili

-

IoT, analisi dati e intelligenza artificiale nelle prestazioni delle macchine automatiche per chiodare pallet in legno

- Monitoraggio remoto abilitato IoT e manutenzione predittiva

- Modelli basati su intelligenza artificiale per minimizzare gli arresti non pianificati

- Ottimizzazione dell'uso dei chiodi e riduzione degli sprechi attraverso l'analisi dei dati

- Sistemi ciber-fisici per la produzione su richiesta di pallet personalizzati

- Sezione FAQ