Il Ruolo dell'Automazione nella Produzione Moderna di Pallet

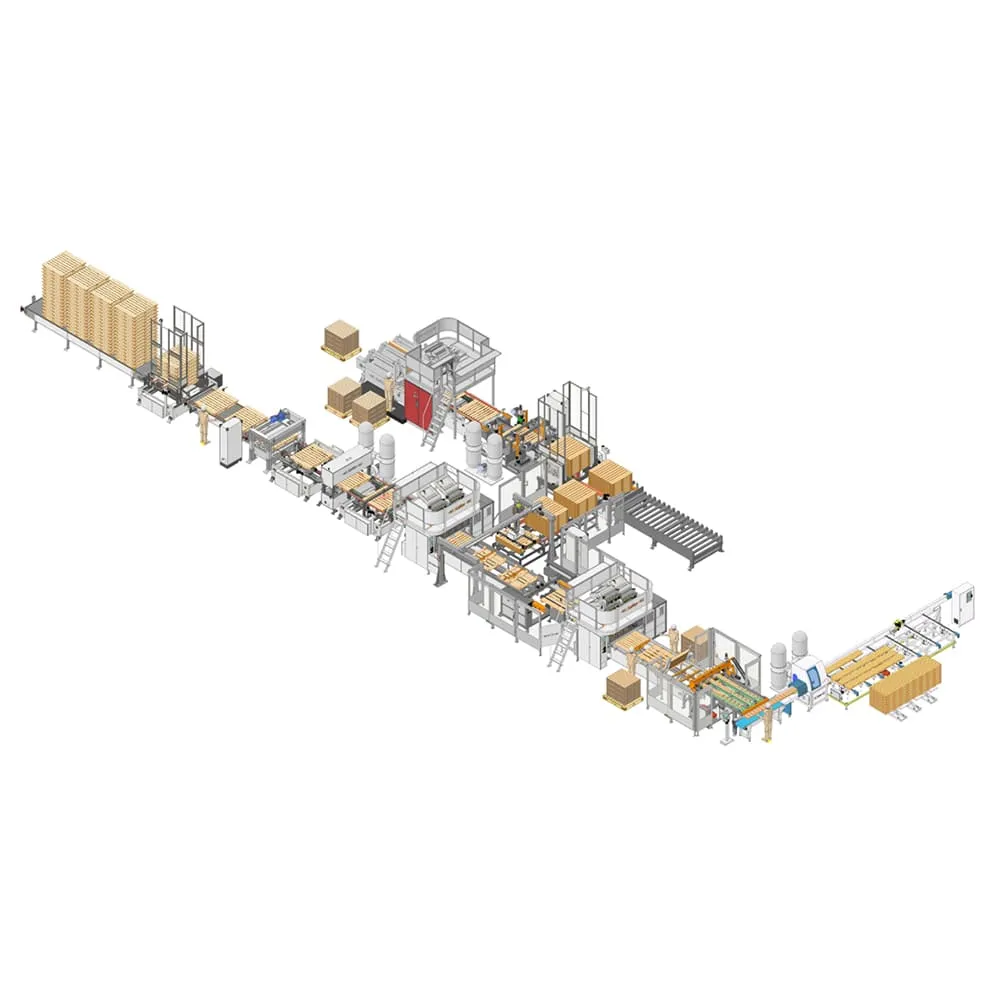

Le odierne operazioni di produzione di pallet fanno ampio affidamento sull'automazione, producendo circa 300 unità ogni singola ora con una precisione incredibile, fino a frazioni di millimetro. Secondo l'ultima ricerca del PalletLab del 2023, questo rappresenta un notevole aumento della produttività, circa sette volte superiore rispetto a quanto i lavoratori potessero realizzare manualmente. Le linee di produzione sono gestite da sistemi PLC e si compongono di diversi componenti che lavorano insieme in modo perfettamente coordinato. Ci sono nastri trasportatori che movimentano i materiali, potenti sparachiodi robotizzati che eseguono il montaggio vero e proprio, e avanzati sistemi di visione che mantengono tutto correttamente allineato. Queste tecnologie collaborano per eliminare praticamente quegli fastidiosi errori umani legati al posizionamento corretto delle anime e al fissaggio dei collegamenti esattamente dove devono andare.

Sfide comuni: Variabilità nel posizionamento dei chiodi nelle linee ad alta velocità

Anche i sistemi avanzati affrontano ostacoli prestazionali:

- Incoerenze del materiale : Le fluttuazioni nella densità del legno provocano tassi di deviazione dei chiodi compresi tra il 12% e il 18%

- Errori di Sincronizzazione : Uno scostamento temporale di 0,1 secondi può causare da 7 a 9 chiodi mal posizionati al minuto

- Compensazione dell'usura : Le punte delle sparachiodi si degradano di 0,02 mm settimanalmente, rendendo necessaria una regolare ricalibrazione

I principali produttori mitigano questi problemi con sistemi di monitoraggio in tempo reale che aggiustano dinamicamente i parametri durante il ciclo, riducendo gli scarti del 62% (Automation Quarterly 2023).

Ottimizzazione delle Prestazioni della Macchina per un Posizionamento Preciso dei Chiodi

Principali Fattori che Influenzano la Costanza del Pattern dei Chiodi nelle Linee Automatiche

Le incongruenze nei materiali sono responsabili del 38% degli errori di posizionamento dei chiodi nelle linee automatiche per pallet (PalletTech 2023). Tre fattori principali influiscono sulla precisione:

- Variazioni della densità del legno : Le longherine in legno duro rispetto a quelle in legno tenero richiedono regolazioni dinamiche della pressione

- Tolleranze di allineamento della macchina : Solo 0,5 mm di disallineamento delle teste chiodatrici aumentano le percentuali di difetto del 12%

- Stabilità della pressione pneumatica : Fluttuazioni superiori a ±7 PSI alterano la profondità di penetrazione

Una corretta calibrazione—combinando posizionamento guidato da laser con algoritmi compensatori dell'umidità—riduce la variabilità di posizionamento del 63%.

Progressi nella precisione, velocità e sincronizzazione delle chiodatrici

Le moderne chiodatrici a servocontrollo consegnano ripetibilità di 0,02 mm a velocità fino a 120 chiodi al minuto— miglioramento del 240% rispetto ai modelli pneumatici del 2019 (IFPS 2024). Le principali innovazioni includono:

- Teste del conducente auto-regolabili che rispondono alle irregolarità della venatura del legno

- Sincronizzazione a livello di microsecondi tra i meccanismi di alimentazione e le stazioni di chiodatura

- Sistemi predittivi di evitamento collisioni che riducono gli spari mancati del 89%

Queste capacità consentono alle linee di produzione di mantenere accuratezza di posizionamento del 98,7% su lotti di materiali misti senza intervento manuale.

Integrazione del monitoraggio in tempo reale per feedback e correzione immediati

I sistemi di controllo qualità assistiti da visione ora rilevano sporgenze dei chiodi piccole quanto 0,3 mm utilizzando immagini a 360 gradi. Quando integrato con PLC, le correzioni vengono eseguite in <50ms —92% più veloce più rapidamente rispetto ai tempi di reazione umana (Industrial Automation Journal 2023). Questo ciclo di retroazione in tempo reale include:

- Sensori a infrarossi che verificano la profondità dei chiodi durante l'inserimento

- Monitor della coppia che analizzano la resistenza della testa del chiodatore

- Algoritmi adattivi che regolano i modelli successivi di chiodatura

Questo approccio a ciclo chiuso riduce i tassi di scarto del 41%e supporta un'uscita sostenuta di 22 bancali/ora in test di produzione di 8 ore.

Come l'integrazione del PLC migliora il funzionamento della macchina automatica per la chiodatura di bancali

L'uso di controllori logici programmabili, o PLC per brevità, permette ai sistemi automatici di chiodatura dei pallet in legno di effettuare modifiche al volo sulla profondità di inserimento dei chiodi, sui loro angoli e persino sulla quantità di forza applicata durante l'installazione. Alcuni rapporti del settore indicano che questi sistemi controllati da PLC possono raggiungere livelli di precisione fino all'ordine del micron, elemento cruciale quando si devono gestire carichi pesanti superiori a 2500 libbre senza compromettere la resistenza strutturale. Quando le fabbriche sostituiscono i vecchi metodi di regolazione manuale con sensori automatizzati e logica di controllo, tendono a registrare miglioramenti notevoli. Un magazzino ha riscontrato una riduzione di circa il 90 per cento di quei fastidiosi problemi di allineamento che in passato li affliggevano quando facevano affidamento esclusivamente su sistemi ad aria compressa.

Sincronizzazione di Sensori e Attuatori tramite Logica PLC per la Precisione

Gli ultimi sistemi PLC funzionano insieme a sensori di visione, motori servo e alimentatori per chiodi in soli 5 millisecondi: circa 40 volte più veloce rispetto a quanto si otteneva con i vecchi controlli a relè. Il sistema rimane così sincronizzato da eliminare quegli spiacevoli malfunzionamenti che si verificano quando si lavora con venature del legno difficili o quando il nastro trasportatore non scorre perfettamente liscio. Prendiamo ad esempio gli attuatori sensibili alla pressione. Questi piccoli dispositivi regolano la forza con cui la sparachiodi colpisce quando incontra nodi resistenti nei legni duri. Così, anche se il materiale diventa più duro in alcune zone, i chiodi vengono inseriti correttamente senza spaccare le assi del ponte.

Caso di studio: riduzione dei malfunzionamenti della sparachiodi del 92% grazie all'aggiornamento del firmware PLC

Un produttore di pallet in Nord America ha ridotto i prodotti scartati di circa 18.000 pezzi all'anno non appena ha installato controlli qualità gestiti da PLC che confrontano i modelli dei chiodi con i progetti CAD. Quando in seguito ha aggiornato il sistema con un firmware in grado di regolare automaticamente gli utensili usurati, i risultati sono migliorati notevolmente. Il tasso di errore è precipitato dal quasi 9% a soltanto lo 0,7% nell'arco di sei mesi. Inoltre, i cicli di produzione si sono accelerati di quasi un quarto durante questo periodo. Analizzando i dati dell'anno scorso, si osserva che questi algoritmi intelligenti riescono a individuare circa 8 problemi su 10 prima che i pallet difettosi raggiungano l'area di cura, dove sarebbero destinati allo spreco.

Implementazione della manutenzione predittiva per una maggiore affidabilità degli impianti a lungo termine

Impatto dell'usura sulle prestazioni della pistola chiodatrice nel tempo

Quando le macchine funzionano a velocità elevate per lunghi periodi, componenti importanti come il sistema di alimentazione dei chiodi, le guide e le lame del martinetto iniziano a mostrare segni di usura nel tempo. L'attrito costante tra questi componenti riduce effettivamente la loro precisione di allineamento di circa 0,3 millimetri all'anno, il che significa che i chiodi non vengono posizionati esattamente dove dovrebbero essere. Se gli operatori non intervengono su questo deterioramento graduale, la situazione peggiora rapidamente. I mancati colpi diventano molto più frequenti dopo sole 1.000 ore di lavoro produttivo, aumentando rispetto ai livelli normali di circa il 18%. Ciò compromette l'integrità strutturale dei pallet finiti e provoca un maggiore spreco di materiali sul pavimento della fabbrica. I team di manutenzione devono monitorare attentamente questi modelli di usura per mantenere gli standard qualitativi e ridurre i costi di spreco.

Manutenzione reattiva vs. predittiva: migliori pratiche per gli impianti di pallet

Quando le aziende si affidano alla manutenzione reattiva, di solito devono affrontare da 2 a 5 ore di fermo imprevisto per ogni incidente, e i costi di riparazione tendono ad essere circa 2,7 volte superiori rispetto a quelli che sosterrebbero con una manutenzione programmata. Al contrario, la manutenzione predittiva funziona in modo diverso. Utilizza sensori e algoritmi piuttosto avanzati per individuare quando le parti iniziano a mostrare segni di usura. Ciò consente ai tecnici di risolvere i problemi mentre il resto funziona regolarmente durante le finestre di manutenzione ordinaria. Le officine che hanno adottato questi approcci predittivi spesso registrano circa il 40 percento in meno di interruzioni nelle loro operazioni, oltre a un'autonomia delle macchine complessivamente più lunga del 22 percento circa. Si pensi ad esempio ai cantieri edili, dove il monitoraggio in tempo reale delle vibrazioni può rilevare precocemente i primi segnali di anomalie nei cuscinetti degli sparachiodi pneumatici già tre giorni prima che si verifichi un guasto effettivo, consentendo ai lavoratori di sostituire componenti usurati ben prima che si verifichino guasti gravi.

Creazione di un programma di manutenzione preventiva per le teste chiodatrici e i sistemi di alimentazione

Un piano di manutenzione efficace, basato sui dati, dà priorità a:

- Teste chiodatrici : Sostituire le lame del martinetto ogni 50.000 cicli; pulire i canali di espulsione ogni due settimane

- Sistemi di alimentazione : Ispezionare le valvole della pressione pneumatica mensilmente; lubrificare le catene dell'alimentatore ogni 500 ore di funzionamento

Uno studio di implementazione del 2023 ha rilevato che questi programmi hanno ridotto gli arresti non pianificati del 62% e mantenuto una disponibilità delle attrezzature del 98%. I sistemi automatizzati di ordini di lavoro con avvisi integrati nel PLC ottimizzano ulteriormente l'esecuzione dei compiti allineando la manutenzione alle pause naturali della produzione.

Garantire la qualità dei pallet e la prontezza per l'automazione attraverso controlli integrati

Mantenere una qualità di costruzione uniforme tra longheroni e assi del pianale

Le testate di chiodatura automatizzate offrono le migliori prestazioni quando vengono alimentate con componenti che presentano una varianza di umidità inferiore all'1% e una deviazione angolare inferiore a 0,5°. Gli impianti che utilizzano sensori di umidità in tempo reale e sistemi automatici di orientamento delle tavole registrano l'82% in meno di errori di chiodatura legati all'allineamento rispetto a quelli che si affidano all'ispezione manuale.

Domande Frequenti

Quali componenti sono coinvolti nei sistemi automatizzati di chiodatura dei pallet?

I sistemi automatici di chiodatura per pallet in legno comprendono diversi componenti chiave, come rulli comandati da servomotori, sparachiodi pneumatici, sensori laser, Controllori Logici Programmabili (PLC) e sistemi di monitoraggio in tempo reale.

In che modo un PLC migliora il processo di automazione?

I PLC consentono modifiche al volo della profondità, dell'angolo e della forza di chiodatura. Questo aiuta a ottenere una maggiore precisione e a ridurre i problemi di allineamento, migliorando l'efficienza complessiva del processo.

Quali sono le sfide più comuni affrontate dai sistemi automatizzati di chiodatura dei pallet?

I sistemi spesso affrontano sfide come incoerenze dei materiali, errori di sincronizzazione e problemi di compensazione dell'usura. I sistemi di monitoraggio in tempo reale sono utilizzati per mitigare efficacemente queste sfide.

Quali progressi sono stati compiuti nei moderni sparachiodi?

I moderni sparachiodi a servocomando offrono una ripetibilità di 0,02 mm e possono funzionare a velocità fino a 120 chiodi al minuto. Le innovazioni includono testate martellanti autorregolabili e sistemi predittivi di evitamento collisioni.

Perché la manutenzione predittiva è importante per questi sistemi?

La manutenzione predittiva aiuta a identificare precocemente i segni di usura, riducendo i fermi imprevisti e aumentando la durata delle apparecchiature fino al 22%. Questo approccio proattivo è più conveniente rispetto alla manutenzione reattiva.

Indice

- Il Ruolo dell'Automazione nella Produzione Moderna di Pallet

- Sfide comuni: Variabilità nel posizionamento dei chiodi nelle linee ad alta velocità

- Ottimizzazione delle Prestazioni della Macchina per un Posizionamento Preciso dei Chiodi

- Come l'integrazione del PLC migliora il funzionamento della macchina automatica per la chiodatura di bancali

- Sincronizzazione di Sensori e Attuatori tramite Logica PLC per la Precisione

- Caso di studio: riduzione dei malfunzionamenti della sparachiodi del 92% grazie all'aggiornamento del firmware PLC

- Implementazione della manutenzione predittiva per una maggiore affidabilità degli impianti a lungo termine

- Garantire la qualità dei pallet e la prontezza per l'automazione attraverso controlli integrati

-

Domande Frequenti

- Quali componenti sono coinvolti nei sistemi automatizzati di chiodatura dei pallet?

- In che modo un PLC migliora il processo di automazione?

- Quali sono le sfide più comuni affrontate dai sistemi automatizzati di chiodatura dei pallet?

- Quali progressi sono stati compiuti nei moderni sparachiodi?

- Perché la manutenzione predittiva è importante per questi sistemi?