El Papel de la Automatización en la Fabricación Moderna de Paletas

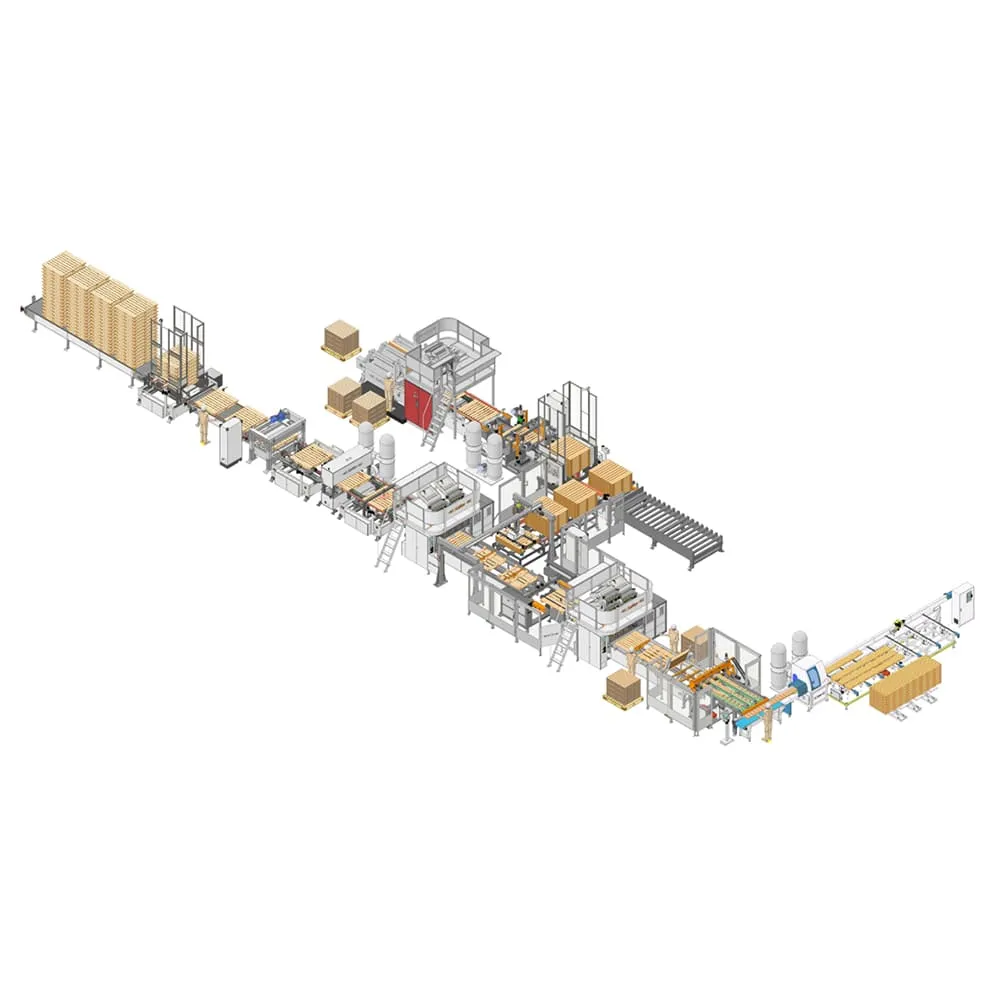

Las operaciones actuales de fabricación de palets dependen en gran medida de la automatización, produciendo alrededor de 300 unidades cada hora con una precisión increíble, hasta fracciones de milímetro. Según la última investigación de PalletLab del año 2023, esto representa un aumento masivo en productividad, aproximadamente siete veces superior a lo que los trabajadores podían lograr manualmente. Las líneas de producción están controladas por sistemas PLC y constan de varios componentes que funcionan juntos de forma perfecta. Existen cintas transportadoras que mueven los materiales, potentes pistolas neumáticas robóticas que realizan el ensamblaje y sistemas avanzados de visión que mantienen todo correctamente alineado. Estas tecnologías combinadas prácticamente eliminan los molestos errores humanos al posicionar correctamente las largueros y colocar los sujetadores exactamente donde deben ir.

Desafíos comunes: Variabilidad en la colocación de clavos en líneas de alta velocidad

Incluso los sistemas avanzados enfrentan obstáculos de rendimiento:

- Inconsistencias en los materiales : Las fluctuaciones en la densidad de la madera provocan tasas de desviación del clavo del 12 al 18 %

- Errores de sincronización : Una diferencia de temporización de 0,1 segundos puede resultar en 7 a 9 clavos mal colocados por minuto

- Compensación del desgaste : Las puntas de las pistolas clavadoras se degradan 0,02 mm por semana, lo que requiere recalibraciones regulares

Los principales fabricantes mitigar estos problemas con sistemas de monitoreo en tiempo real que ajustan dinámicamente los parámetros durante el ciclo, reduciendo las tasas de desperdicio en un 62 % (Automation Quarterly 2023).

Optimización del rendimiento de la máquina para una colocación precisa de clavos

Factores clave que afectan la consistencia del patrón de clavos en líneas automatizadas

Las inconsistencias del material representan el 38 % de los errores en la colocación de clavos en líneas automatizadas de paletas (PalletTech 2023). Tres factores principales afectan la precisión:

- Variaciones en la densidad de la madera : Los largueros de madera dura frente a los de madera blanda requieren ajustes dinámicos de presión

- Tolerancias de alineación de la máquina : Solo 0,5 mm de desalineación en las cabezas clavadoras aumenta las tasas de defectos en un 12 %

- Estabilidad de la presión neumática : Las fluctuaciones superiores a ±7 PSI alteran la profundidad de penetración

La calibración adecuada—combinando posicionamiento guiado por láser con algoritmos que compensan la humedad—reduce la variabilidad de colocación en 63%.

Avances en la precisión, velocidad y sincronización de las pistolas clavadoras

Las pistolas clavadoras modernas accionadas por servomotores proporcionan repetibilidad de 0.02mm a velocidades de hasta 120 clavos por minuto— mejora del 240% respecto a los modelos neumáticos de 2019 (IFPS 2024). Las principales innovaciones incluyen:

- Cabezales de impacto autorregulables que responden a las irregularidades del veteado de la madera

- Sincronización a nivel de microsegundos entre los mecanismos de alimentación y las estaciones de clavado

- Sistemas predictivos de evitación de colisiones que reducen los disparos fallidos en 89%

Estas capacidades permiten a las líneas de producción mantener una precisión de colocación del 98,7% en lotes de materiales mixtos sin intervención manual.

Integración de monitoreo en tiempo real para retroalimentación y corrección inmediata

Los sistemas de control de calidad asistidos por visión ahora detectan protuberancias de clavos tan pequeñas como 0,3 mm usando imágenes de 360 grados. Cuando se integran con PLC, las correcciones se ejecutan en <50ms —92% más rápido menos tiempo que las respuestas humanas (Industrial Automation Journal 2023). Este bucle de retroalimentación en tiempo real incluye:

- Sensores infrarrojos que verifican la profundidad del clavo durante la inserción

- Monitores de par que analizan la resistencia de la cabeza del clavo

- Algoritmos adaptativos que ajustan los patrones de clavado posteriores

Este enfoque de circuito cerrado reduce las tasas de desecho en 41%y soporta una producción sostenida de 22 palets/hora en pruebas de producción de 8 horas.

Cómo la integración de PLC mejora el funcionamiento de la máquina automática de clavado de palets

El uso de controladores lógicos programables, o PLC por sus siglas, permite que los sistemas automáticos de clavado de palets de madera realicen ajustes sobre la marcha en cuanto a la profundidad de los clavos, sus ángulos e incluso la cantidad de fuerza aplicada durante la instalación. Algunos informes del sector indican que estos sistemas controlados por PLC pueden alcanzar niveles de precisión hasta del orden del micrón, lo cual es muy importante al manejar cargas pesadas superiores a las 2500 libras sin comprometer la resistencia estructural. Cuando las fábricas sustituyen los antiguos ajustes manuales por sensores automatizados y lógica de control, suelen observar mejoras notables. Un almacén registró aproximadamente una reducción del 90 por ciento en esos molestos problemas de alineación que solían afectarles cuando dependían únicamente de sistemas neumáticos en el pasado.

Sincronización de sensores y actuadores mediante lógica PLC para lograr precisión

Los últimos sistemas PLC funcionan junto con sensores de visión, motores servo y alimentadores de clavos, todo dentro de solo 5 milisegundos; eso es aproximadamente 40 veces más rápido de lo que solíamos obtener con los antiguos controles por relé. El sistema permanece tan sincronizado que realmente evita esos fallos molestos que ocurren al trabajar con vetas de madera difíciles o cuando la cinta transportadora no funciona perfectamente suave. Tomemos, por ejemplo, los actuadores sensibles a la presión. Estos pequeños dispositivos ajustan la fuerza con que el clavador impacta cada vez que encuentra nudos duros en maderas resistentes. Así, aunque el material se endurezca en ciertos puntos, los clavos entran correctamente sin partir las tablas del deck.

Estudio de caso: Reducción de fallos en clavado en un 92 % mediante actualizaciones del firmware PLC

Un fabricante de palets en Norteamérica redujo los productos rechazados en aproximadamente 18.000 unidades cada año tras instalar controles de calidad gestionados por PLC que comparan los patrones de clavos con diseños CAD. Cuando posteriormente actualizaron su sistema con un firmware que ajusta automáticamente las herramientas desgastadas, los resultados mejoraron considerablemente. La tasa de errores descendió de casi el 9 % hasta solo el 0,7 % en un período de medio año. Además, los ciclos de producción se aceleraron en casi una cuarta parte durante este tiempo. Al observar las cifras del año pasado, vemos que estos algoritmos inteligentes detectan aproximadamente 8 de cada 10 problemas antes de que los palets defectuosos lleguen siquiera al área de curado, donde se desperdiciarían.

Implementación del mantenimiento predictivo para la fiabilidad a largo plazo del equipo

Impacto del desgaste en el rendimiento de las pistolas clavadoras con el tiempo

Cuando las máquinas funcionan a altas velocidades durante largos períodos, componentes importantes como el sistema de alimentación de clavos, los rieles guía y las cuchillas impulsoras comienzan a mostrar signos de desgaste con el tiempo. La fricción constante entre estos componentes reduce en realidad su precisión de alineación en aproximadamente 0,3 milímetros por año, lo que significa que los clavos no se colocan exactamente donde deberían estar. Si los operadores no atienden este deterioro gradual, la situación empeora bastante rápido. Los fallos de disparo se vuelven mucho más comunes tras solo 1.000 horas de trabajo productivo, aumentando desde niveles normales hasta un 18 % más. Esto afecta la integridad estructural de los palés terminados y provoca un mayor desperdicio de materiales en la planta de fabricación. Los equipos de mantenimiento deben vigilar de cerca estos patrones de desgaste para mantener los estándares de calidad y reducir los costos por desperdicios.

Mantenimiento reactivo vs. predictivo: mejores prácticas para instalaciones de paletización

Cuando las empresas dependen del mantenimiento reactivo, normalmente enfrentan entre 2 y 5 horas de tiempo de inactividad inesperado por cada incidente, y los costos de reparación suelen ser alrededor de 2,7 veces lo que costarían si se abordaran mediante mantenimiento planificado. Por otro lado, el mantenimiento predictivo funciona de manera diferente. Utiliza sensores y algoritmos bastante avanzados para detectar cuándo las piezas comienzan a mostrar signos de desgaste. Esto permite a los técnicos solucionar problemas mientras todo lo demás sigue funcionando sin interrupciones durante las ventanas habituales de mantenimiento. Las empresas que han adoptado estos enfoques predictivos suelen experimentar aproximadamente un 40 por ciento menos de interrupciones en sus operaciones, además de que sus máquinas duran aproximadamente un 22 por ciento más en general. Por ejemplo, en obras de construcción, el monitoreo en tiempo real de vibraciones puede detectar signos tempranos de problemas en los rodamientos de clavadoras neumáticas hasta tres días antes de que ocurra una falla real, dando a los trabajadores suficiente tiempo para reemplazar componentes desgastados antes de que se produzcan averías mayores.

Creación de un programa de mantenimiento preventivo para cabezales clavadores y sistemas de alimentación

Un plan de mantenimiento eficaz basado en datos prioriza:

- Cabezales clavadores : Reemplazar las cuchillas impulsoras cada 50.000 ciclos; limpiar los canales de expulsión cada dos semanas

- Sistemas de alimentación : Inspeccionar mensualmente las válvulas de presión neumática; lubricar las cadenas alimentadoras cada 500 horas de funcionamiento

Un estudio de implementación de 2023 encontró que estos programas redujeron las paradas no planificadas en un 62 % y mantuvieron una disponibilidad del equipo del 98 %. Los sistemas automatizados de órdenes de trabajo con alertas integradas a PLC optimizan aún más la ejecución de tareas al alinear el mantenimiento con las pausas naturales de producción.

Garantizar la calidad de los palés y la preparación para la automatización mediante controles integrados

Mantenimiento de una calidad de construcción uniforme en largueros y tablas de cubierta

Las cabezas de clavado automatizadas funcionan mejor cuando se les suministran componentes con una variación de humedad inferior al 1 % y una desviación angular inferior a 0,5°. Las instalaciones que utilizan sensores de humedad en tiempo real y sistemas automatizados de orientación de tablas experimentan un 91 % menos de errores de clavado relacionados con el alineamiento que aquellas que dependen de inspección manual.

Preguntas frecuentes

¿Qué componentes intervienen en los sistemas automatizados de clavado de palets?

Los sistemas automáticos de clavado de palets de madera constan de varios componentes clave, como rodillos accionados por servomotores, pistolas neumáticas para clavos, sensores láser, controladores lógicos programables (PLC) y sistemas de monitoreo en tiempo real.

¿Cómo mejora un PLC el proceso de automatización?

Los PLC permiten cambios en tiempo real de la profundidad, el ángulo y la fuerza del clavado. Esto ayuda a lograr mayor precisión y reducir problemas de alineación, mejorando así la eficiencia general del proceso.

¿Cuáles son los desafíos comunes que enfrentan los sistemas automatizados de clavado de palets?

Los sistemas a menudo enfrentan desafíos como inconsistencias en los materiales, errores de sincronización y problemas de compensación por desgaste. Se utilizan sistemas de monitoreo en tiempo real para mitigar eficazmente estos desafíos.

¿Qué avances se han realizado en las pistolas clavadoras modernas?

Las pistolas clavadoras modernas con accionamiento servo ofrecen una repetibilidad de 0,02 mm y pueden operar a velocidades de hasta 120 clavos por minuto. Las innovaciones incluyen cabezales impulsores autorregulables y sistemas predictivos de evitación de colisiones.

¿Por qué es importante el mantenimiento predictivo para estos sistemas?

El mantenimiento predictivo ayuda a identificar signos tempranos de desgaste, reduciendo las paradas inesperadas y aumentando la vida útil del equipo hasta un 22 %. Este enfoque proactivo es más rentable que el mantenimiento reactivo.

Tabla de Contenido

- El Papel de la Automatización en la Fabricación Moderna de Paletas

- Desafíos comunes: Variabilidad en la colocación de clavos en líneas de alta velocidad

- Optimización del rendimiento de la máquina para una colocación precisa de clavos

- Cómo la integración de PLC mejora el funcionamiento de la máquina automática de clavado de palets

- Sincronización de sensores y actuadores mediante lógica PLC para lograr precisión

- Estudio de caso: Reducción de fallos en clavado en un 92 % mediante actualizaciones del firmware PLC

- Implementación del mantenimiento predictivo para la fiabilidad a largo plazo del equipo

- Garantizar la calidad de los palés y la preparación para la automatización mediante controles integrados

-

Preguntas frecuentes

- ¿Qué componentes intervienen en los sistemas automatizados de clavado de palets?

- ¿Cómo mejora un PLC el proceso de automatización?

- ¿Cuáles son los desafíos comunes que enfrentan los sistemas automatizados de clavado de palets?

- ¿Qué avances se han realizado en las pistolas clavadoras modernas?

- ¿Por qué es importante el mantenimiento predictivo para estos sistemas?