دور الأتمتة في تصنيع البالتات الحديثة

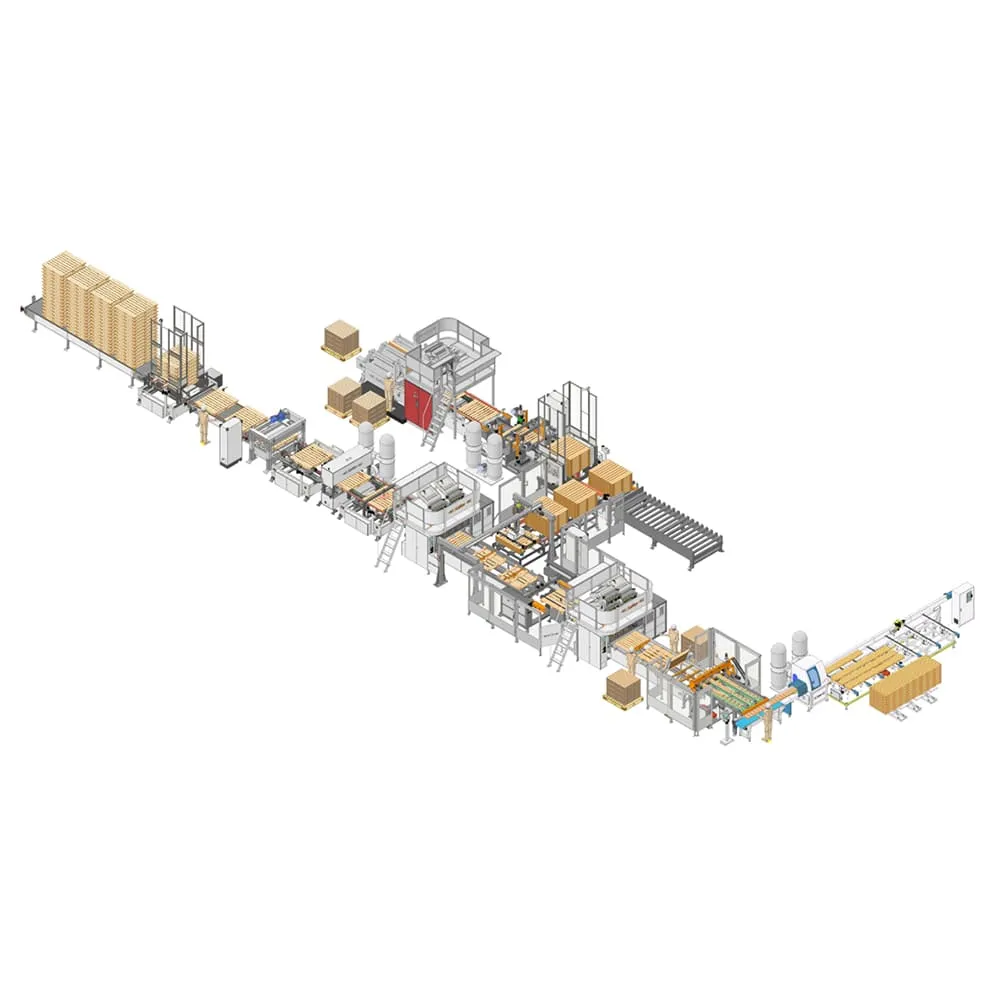

تعتمد عمليات تصنيع البالتة اليوم بشكل كبير على الأتمتة، حيث تُنتج حوالي 300 وحدة كل ساعة بدقة مذهلة تصل إلى أجزاء من المليمتر. وفقًا لأحدث أبحاث PalletLab لعام 2023، فإن هذا يمثل قفزة هائلة في الإنتاجية—بزيادة تبلغ نحو سبعة أضعاف مقارنة بما يستطيع العمال تحقيقه يدويًا. وتُدار خطوط الإنتاج نفسها بواسطة أنظمة التحكم المنطقي القابلة للبرمجة (PLC) وتشمل عدة مكونات تعمل معًا بسلاسة. فهناك سيور ناقلة تنقل المواد، وأجهزة ربط آلية قوية تقوم بالتركيب الفعلي، وأنظمة رؤية متقدمة تحافظ على المحاذاة الدقيقة لكل شيء. وتتضافر هذه التقنيات لتقليل الأخطاء البشرية المزعجة بشكل شبه كامل عند وضع العوارض الجانبية (stringers) في الموضع الصحيح وتركيب المسامير بدقة في المواضع المطلوبة.

التحديات الشائعة: تباين في وضعية المسامير في خطوط التشغيل عالية السرعة

حتى الأنظمة المتقدمة تواجه عقبات في الأداء:

- عدم اتساق المواد : تؤدي التقلبات في كثافة الخشب إلى معدلات انحراف للمسامير تتراوح بين 12–18%

- أخطاء التزامن : يمكن أن يؤدي اختلاف توقيت بـ0.1 ثانية إلى وضع 7–9 مسامير في أماكن خاطئة كل دقيقة

- تعويضات الارتداء : تنخفض أطراف مسدس المسامير بمقدار 0.02 مم أسبوعيًا، مما يستدعي إعادة المعايرة المنتظمة

تحل الشركات المصنعة الرائدة هذه المشكلات بأنظمة مراقبة فورية تقوم بتعديل المعاملات ديناميكيًا أثناء الدورة، مما يقلل من معدلات الهدر بنسبة 62٪ (النشرة الآلية 2023).

تحسين أداء الجهاز لوضع المسامير بدقة

العوامل الرئيسية المؤثرة على اتساق نمط المسامير في الخطوط الأوتوماتيكية

تشكل التباينات في المواد 38% من أخطاء وضع المسامير في خطوط البالتات الأوتوماتيكية (PalletTech 2023). هناك ثلاثة عوامل رئيسية تؤثر على الدقة:

- تباينات كثافة الخشب : تتطلب العوارض من الخشب الصلب مقابل الخشب اللين تعديلات ديناميكية في الضغط

- تسامحات محاذاة الجهاز : إن عدم المحاذاة بمقدار 0.5 مم فقط في رؤوس المسامير يزيد من معدلات العيوب بنسبة 12%

- استقرار الضغط الهوائي : التقلبات التي تتجاوز ±7 رطل لكل بوصة مربعة تخل بالعمق الاختراق

المعايرة السليمة — التي تجمع بين تحديد المواقع بإرشاد الليزر وخوارزميات تعويض الرطوبة — تقلل التباين في التركيب بنسبة 63%.

التطورات في دقة وسرعة وتوحيد حركة مسدسات التثبيت

توفر مسدسات التثبيت الحديثة التي تعمل بمحركات مؤازرة تكرارية 0.02 مم بسرع تصل إلى 120 مسمارًا في الدقيقة — تحسين بنسبة 240% مقارنةً بنماذج الهواء المضغوط لعام 2019 (IFPS 2024). وتشمل الابتكارات الرئيسية ما يلي:

- رؤوس السائق ذاتية التعديل التي تستجيب لعيوب حبوب الخشب

- مزامنة على مستوى الميكروثانية بين آليات التغذية ومحطات التثبيت بالمسامير

- أنظمة تجنب التصادم التنبؤية التي تقلل من حالات الإطلاق الفاشلة بنسبة 89%

تمكّن هذه القدرات خطوط الإنتاج من الحفاظ على دقة وضع بنسبة 98.7% عبر دفعات المواد المختلطة دون تدخل يدوي.

دمج المراقبة في الوقت الفعلي لتوفير ملاحظات فورية وإجراء التصحيحات

أصبحت أنظمة مراقبة الجودة المدعومة بالرؤية قادرة الآن على اكتشاف بروز المسامير بأبعاد صغيرة جدًا تصل إلى 0.3ملم باستخدام التصوير بزاوية 360 درجة. عند دمجه مع وحدات التحكم المنطقية القابلة للبرمجة (PLCs)، يتم تنفيذ التصحيحات في <50 مللي ثانية —أسرع بنسبة 92% أقل من أوقات استجابة البشر (مجلة الأتمتة الصناعية 2023). يتضمن هذا الحلقة التغذوية المرتدة الفورية ما يلي:

- أجهزة استشعار تحت الحمراء تتحقق من عمق المسامير أثناء الإدخال

- أجهزة مراقبة العزم تقوم بتحليل مقاومة رأس المثقاب

- خوارزميات تكيفية تقوم بتعديل أنماط المسامير اللاحقة

يقلل هذا النهج المغلق من معدلات الهدر بنسبة 41%ويدعم إنتاجًا مستمرًا بمعدل 22 لوحًا/ساعة في اختبارات إنتاج تستمر 8 ساعات.

كيف يعزز دمج وحدات التحكم المنطقية القابلة للبرمجة (PLCs) تشغيل آلة التسمير الآلية للوحات

يتيح استخدام وحدات التحكم المنطقية القابلة للبرمجة، أو ما يُعرف اختصارًا بـPLCs، لأنظمة تثبيت الألواح الخشبية بالمسامير إجراء تغييرات فورية على عمق دخول المسامير وزواياها، بل وحتى كمية القوة المطبقة أثناء التركيب. تشير بعض التقارير الصناعية إلى أن هذه الأنظمة التي تُدار بواسطة وحدات التحكم المنطقية القابلة للبرمجة يمكنها تحقيق مستويات دقة تصل إلى نطاق الميكرون، وهو أمر بالغ الأهمية عند التعامل مع أحمال ثقيلة تزيد عن 2500 رطلاً دون المساس بالمتانة الهيكلية. وعندما تستبدل المصانع الضبط اليدوي التقليدي بأجهزة استشعار وأنظمة تحكم آلية، فإنها تشهد في الغالب تحسنًا كبيرًا. فقد شهد أحد المستودعات انخفاضًا بنسبة 90 في المئة تقريبًا في مشكلات المحاذاة المزعجة التي كانت تؤرقهم سابقًا عندما كانوا يعتمدون فقط على أنظمة الهواء المضغوط في الماضي.

مزامنة أجهزة الاستشعار والمشغلات من خلال منطق وحدة التحكم المنطقية القابلة للبرمجة لتحقيق الدقة

تعمل أحدث أنظمة وحدة التحكم المنطقية القابلة للبرمجة (PLC) بالتعاون مع مستشعرات الرؤية، والمحركات المؤازرة، وأجهزة تغذية المسامير، وكلها تعمل ضمن نطاق زمني لا يتجاوز 5 مللي ثانية فقط - وهذا أسرع بحوالي 40 مرة مما كنا نحصل عليه من أنظمة التحكم التقليدية باستخدام المرحلات. ويظل النظام متزامنًا جدًا لدرجة أنه يتوقف فعليًا عن حدوث تلك الإطلاقات الخاطئة المزعجة التي تحدث عند التعامل مع أخشاب ذات حبيبات صعبة أو عندما لا يعمل حزام النقل بشكل سلس تمامًا. خذ على سبيل المثال المحركات الحساسة للضغط. تقوم هذه الأجهزة الصغيرة بتعديل شدة ضربة مسدس المسامير كلما اصطدمت بعُقد الخشب الصلب الصعبة. وبالتالي، حتى لو أصبحت المادة أكثر صلابة في بعض الأماكن، فإن المسامير تدخل بشكل صحيح دون أن تشق لوحات السطح إلى أجزاء.

دراسة حالة: خفض حالات الإطلاق الخاطئ للمسامير بنسبة 92% من خلال ترقيات برنامج وحدة التحكم المنطقية القابلة للبرمجة (PLC)

قام أحد مصنعي البالتات في أمريكا الشمالية بخفض المنتجات المرفوضة بنحو 18,000 قطعة سنويًا بمجرد تثبيت فحوصات جودة خاضعة للتحكم بواسطة وحدة التحكم المنطقية القابلة للبرمجة (PLC)، والتي تقارن أنماط المسامير بتصاميم CAD. وعندما قاموا لاحقًا بترقية نظامهم باستخدام برنامج ثابت يقوم تلقائيًا بتعديل الأداء لتعويض الأدوات المستهلكة، بدأت النتائج في التحسن بشكل كبير. انخفض معدل الأخطاء من ما يقارب 9٪ إلى 0.7٪ فقط خلال فترة نصف عام. بالإضافة إلى ذلك، تسارعت دورة الإنتاج بنسبة ربع تقريبًا خلال هذه الفترة. وبمراجعة الأرقام من العام الماضي، نجد أن هذه الخوارزميات الذكية تمكّنت من اكتشاف نحو 8 من كل 10 مشكلات قبل أن تصل البالتات المعيبة حتى إلى منطقة التصلب حيث كانت ستُهدر.

تنفيذ الصيانة التنبؤية لضمان موثوقية المعدات على المدى الطويل

تأثير التآكل والتلف على أداء بندقية المسامير مع مرور الوقت

عندما تعمل الآلات بسرعات عالية لفترات طويلة، تبدأ أجزاء مهمة مثل نظام تغذية المسامير، والقضبان التوجيهية، وشفرات الدفع في إظهار علامات التآكل مع مرور الوقت. إن الاحتكاك المستمر بين هذه المكونات يقلل فعلاً من دقة المحاذاة بنسبة حوالي 0.3 مليمتر كل عام، ما يعني أن المسامير لا تُوضع بالمكان المطلوب بدقة. وإذا لم يتعامل المشغلون مع هذا التدهور التدريجي، فإن الحالة تسوء بسرعة كبيرة. تصبح حالات الإطلاق الفاشلة أكثر شيوعاً بعد 1000 ساعة فقط من العمل الإنتاجي، حيث ترتفع من المستويات الطبيعية إلى حوالي 18٪ أكثر. ويؤثر ذلك على المتانة الهيكلية للبالتات النهائية، ويؤدي إلى هدر أكبر للمواد في أرضية المصنع. وتحتاج فرق الصيانة إلى مراقبة دقيقة لأنماط التآكل هذه للحفاظ على معايير الجودة وتقليل تكاليف الهدر.

الصيانة التصحيحية مقابل الصيانة التنبؤية: أفضل الممارسات لمرافق البالتات

عندما تعتمد الشركات على الصيانة التصحيحية، فإنها تواجه عادةً ما بين ساعتين إلى خمس ساعات من توقف العمل المفاجئ لكل حادث، كما تكون فواتير الإصلاح أعلى بحوالي 2.7 مرة مما لو تم التعامل معها من خلال صيانة مخططة. من ناحية أخرى، تعمل الصيانة التنبؤية بشكل مختلف. فهي تستخدم أجهزة استشعار وبعض الخوارزميات المتقدمة نسبيًا لاكتشاف متى تبدأ الأجزاء في إظهار علامات التآكل. وهذا يمكّن الفنيين من إصلاح المشكلات بينما تسير باقي العمليات بسلاسة خلال فترات الصيانة الروتينية. غالبًا ما تلاحظ ورش العمل التي انتقلت إلى هذه الأساليب التنبؤية حدوث انقطاعات أقل بنسبة حوالي 40 بالمئة، بالإضافة إلى أن عمر آلاتهم يزداد تقريبًا بنسبة 22 بالمئة بشكل عام. على سبيل المثال، مواقع البناء حيث يمكن لمراقبة الاهتزاز في الوقت الفعلي اكتشاف علامات مبكرة لمشاكل المحامل في المسامير الهوائية قبل ثلاثة أيام من حدوث العطل الفعلي، مما يمنح العمال وقتًا كافيًا لاستبدال المكونات التالفة قبل وقوع أعطال كبيرة.

إنشاء جدول صيانة وقائية لأجهزة رؤوس التثبيت وأنظمة التغذية

يُركز خطة الصيانة الفعالة والمبنية على البيانات على ما يلي:

- رؤوس التثبيت : استبدال شفرات القيادة كل 50,000 دورة؛ وتنظيف قنوات الإخراج بشكل نصف شهري

- أنظمة التغذية : فحص صمامات الضغط الهوائي شهريًا؛ وتزييت سلاسل التغذية كل 500 ساعة تشغيل

أظهرت دراسة تنفيذية عام 2023 أن هذه الجداول قللت من توقف التشغيل العرضي بنسبة 62٪، وحافظت على توافر المعدات بنسبة 98٪. كما تُحسّن أنظمة أوامر العمل الآلية مع التنبيهات المتكاملة مع وحدة التحكم المنطقية القابلة للبرمجة (PLC) أداء تنفيذ المهام من خلال مواءمتها مع الفجوات الطبيعية في الإنتاج.

ضمان جودة البالتات وجاهزيتها للتشغيل الآلي من خلال عناصر التحكم المتكاملة

الحفاظ على جودة البناء الموحدة عبر السلك الشوكي والألواح العلوية

تعمل رؤوس التثبيت الآلية بشكل أفضل عند تزويدها بمكونات تتراوح نسبة الرطوبة فيها أقل من 1٪ وانحراف زاوي أقل من 0.5°. وتُسجل المنشآت التي تستخدم أجهزة استشعار للرطوبة في الوقت الفعلي وأنظمة توجيه لوحات آلية انخفاضًا بنسبة 91٪ في أخطاء المسامير المرتبطة بالمحاذاة مقارنةً بتلك التي تعتمد على الفحص اليدوي.

الأسئلة الشائعة

ما المكونات المشاركة في أنظمة تثبيت البالتات الآلية؟

تتكون أنظمة تثبيت بالات الخشب الآلية من عدة مكونات رئيسية، مثل بكرات تعمل بمحركات مؤازرة، وأسلحة مسامير هوائية، وأجهزة استشعار ليزر، ووحدات تحكم منطقية قابلة للبرمجة (PLCs)، وأنظمة مراقبة في الوقت الفعلي.

كيف يعزز جهاز التحكم المنطقي القابل للبرمجة (PLC) عملية الأتمتة؟

يتيح جهاز التحكم المنطقي القابل للبرمجة (PLC) إجراء تغييرات فورية في عمق المسامير وزواياها وقوتها. ويساعد ذلك في تحقيق دقة أكبر وتقليل مشكلات المحاذاة، مما يحسن الكفاءة العامة للعملية.

ما التحديات الشائعة التي تواجه أنظمة تثبيت البالتات الآلية؟

تواجه الأنظمة غالبًا تحديات مثل تباين المواد، وأخطاء التزامن، ومشاكل تعويض التآكل. وتُستخدم أنظمة المراقبة الفورية للتخفيف من هذه التحديات بفعالية.

ما هي التطورات التي تم إنجازها في مسامير الأظافر الحديثة؟

تتميز مسامير الأظافر الحديثة التي تعمل بالمحركات الدقيقة بدقة تكرار تبلغ 0.02 مم ويمكنها العمل بسرعات تصل إلى 120 مسمارًا في الدقيقة. وتشمل الابتكارات رؤوس دافعة قابلة للتعديل تلقائيًا وأنظمة تجنب اصطدام تنبؤية.

لماذا تعتبر الصيانة التنبؤية مهمة لهذه الأنظمة؟

تساعد الصيانة التنبؤية في تحديد علامات البلى والتلف المبكرة، مما يقلل من أوقات التوقف غير المتوقعة ويزيد من عمر المعدات بنسبة تصل إلى 22%. هذا النهج الاستباقي أكثر فعالية من حيث التكلفة مقارنةً بالصيانة التصحيحية.

جدول المحتويات

- دور الأتمتة في تصنيع البالتات الحديثة

- التحديات الشائعة: تباين في وضعية المسامير في خطوط التشغيل عالية السرعة

- تحسين أداء الجهاز لوضع المسامير بدقة

- كيف يعزز دمج وحدات التحكم المنطقية القابلة للبرمجة (PLCs) تشغيل آلة التسمير الآلية للوحات

- مزامنة أجهزة الاستشعار والمشغلات من خلال منطق وحدة التحكم المنطقية القابلة للبرمجة لتحقيق الدقة

- دراسة حالة: خفض حالات الإطلاق الخاطئ للمسامير بنسبة 92% من خلال ترقيات برنامج وحدة التحكم المنطقية القابلة للبرمجة (PLC)

- تنفيذ الصيانة التنبؤية لضمان موثوقية المعدات على المدى الطويل

- ضمان جودة البالتات وجاهزيتها للتشغيل الآلي من خلال عناصر التحكم المتكاملة

- الأسئلة الشائعة