Die Rolle der Automatisierung in der modernen Palettenfertigung

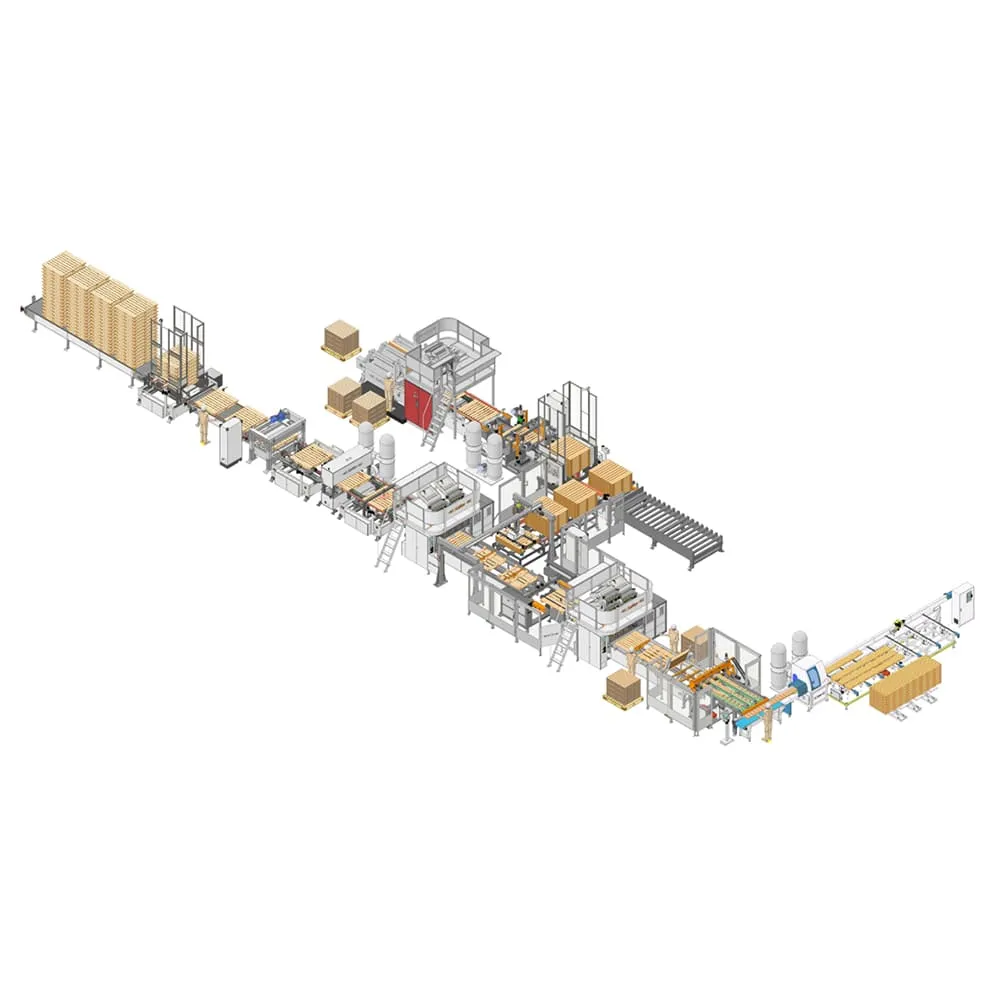

Heutige Palettenfertigungsprozesse sind stark automatisiert und produzieren rund 300 Einheiten pro Stunde mit einer außergewöhnlichen Präzision von Bruchteilen eines Millimeters. Laut der neuesten Studie des PalletLab aus dem Jahr 2023 entspricht dies einem erheblichen Produktivitätsanstieg – etwa das Siebenfache dessen, was Arbeiter manuell leisten könnten. Die Fertigungsstraßen selbst werden von SPS-Systemen gesteuert und bestehen aus mehreren Komponenten, die nahtlos zusammenarbeiten. Dazu gehören Förderbänder, die Materialien weitertransportieren, leistungsstarke Roboter-Nagelpistolen, die die eigentliche Montagearbeit verrichten, und fortschrittliche Bildverarbeitungssysteme, die alles korrekt ausgerichtet halten. Diese Technologien arbeiten zusammen, um lästige menschliche Fehler bei der korrekten Positionierung der Träger und der exakten Platzierung der Verbindungselemente praktisch auszuschließen.

Häufige Herausforderungen: Variabilität bei der Nagelplatzierung in Hochgeschwindigkeitslinien

Auch fortschrittliche Systeme stehen vor Leistungshürden:

- Materialunregelmäßigkeiten : Schwankungen in der Holzdichte führen zu 12–18 % Abweichungsrate bei Nägeln

- Synchronisationsfehler : Eine zeitliche Abweichung von 0,1 Sekunden kann zu 7–9 falsch platzierten Nägeln pro Minute führen

- Verschleißkompensation : Nagelpistolen-Spitzen verschleißen wöchentlich um 0,02 mm, was eine regelmäßige Neukalibrierung erforderlich macht

Führende Hersteller beheben diese Probleme mit Echtzeit-Überwachungssystemen, die Parameter während des Zyklus dynamisch anpassen und die Ausschussraten um 62 % senken (Automation Quarterly 2023).

Optimierung der Maschinenleistung für präzise Nagelplatzierung

Wichtige Faktoren, die die Konsistenz des Nagelmusters in automatisierten Linien beeinflussen

Materialunregelmäßigkeiten verursachen 38 % der Nagelplatzierungsfehler in automatisierten Palettenlinien (PalletTech 2023). Drei Hauptfaktoren beeinflussen die Präzision:

- Variationen der Holzdichte : Hartholz- und Weichholzleisten erfordern dynamische Druckanpassungen

- Maschinenausrichtungstoleranzen : Schon eine Fehlausrichtung von nur 0,5 mm bei den Nagelköpfen erhöht die Fehlerquote um 12 %

- Stabilität des pneumatischen Drucks : Schwankungen über ±7 PSI hinaus beeinträchtigen die Eindringtiefe

Die richtige Kalibrierung – kombiniert mit laserbasierten Positioniersystemen und feuchteausgleichenden Algorithmen – reduziert die Platzierungsvariabilität um 63%.

Fortschritte bei Präzision, Geschwindigkeit und Synchronisation von Nagelpistolen

Moderne servogesteuerte Nagelpistolen liefern 0,02 mm Wiederholgenauigkeit mit Geschwindigkeiten von bis zu 120 Nägeln pro Minute – 240 % Verbesserung gegenüber den pneumatischen Modellen aus 2019 (IFPS 2024). Zu den wichtigsten Innovationen gehören:

- Selbstjustierende Treibköpfe, die auf Unregelmäßigkeiten der Holzmaserung reagieren

- Synchronisation auf Mikrosekundenebene zwischen Vorschubmechanismen und Nagelstationen

- Prädiktive Kollisionsvermeidungssysteme, die Fehlzündungen um 89%

Diese Funktionen ermöglichen es Produktionslinien, 98,7 % Platzierungsgenauigkeit bei Chargen mit gemischten Materialien ohne manuelle Eingriffe aufrechtzuerhalten.

Integration einer Echtzeitüberwachung für sofortiges Feedback und Korrektur

Qualitätskontrollsysteme mit Sichtunterstützung erkennen nun Nagelausläufer in Größen ab 0,3 mm mithilfe von 360-Grad-Bildgebung. Bei Integration mit SPS werden Korrekturen ausgeführt in <50 ms —92 % schneller kürzerer Zeit als menschliche Reaktionszeiten (Industrial Automation Journal 2023). Diese Echtzeit-Rückkopplungsschleife umfasst:

- Infrarotsensoren zur Überprüfung der Nageltiefe während des Einsetzens

- Drehmomentüberwachung zur Analyse des Widerstands am Treibkopf

- Adaptive Algorithmen, die nachfolgende Nagelungsmuster anpassen

Dieser geschlossene Ansatz reduziert die Ausschussraten um 41%und unterstützt eine dauerhafte Ausgabe von 22 Paletten/Stunde in 8-Stunden-Produktionstests.

Wie die SPS-Integration den Betrieb von automatischen Paletten-Nagelmaschinen verbessert

Der Einsatz von speicherprogrammierbaren Steuerungen, kurz PLCs, ermöglicht es automatischen Nagelsystemen für Holzpaletten, während des Betriebs Änderungen an der Einschubtiefe, den Winkeln und sogar an der beim Einbringen aufgebrachten Kraft vorzunehmen. Einige Branchenberichte weisen darauf hin, dass diese PLC-gesteuerten Systeme Genauigkeitsniveaus im Mikrometerbereich erreichen können, was besonders wichtig ist, wenn schwere Lasten über 2500 Pfund bewältigt werden müssen, ohne die strukturelle Festigkeit zu beeinträchtigen. Wenn Fabriken veraltete manuelle Einstellungen durch automatisierte Sensoren und Steuerlogik ersetzen, zeigen sich in der Regel deutliche Verbesserungen. Ein Lager berichtete über einen Rückgang der lästigen Ausrichtungsprobleme um etwa 90 Prozent, die früher auftraten, als man noch ausschließlich auf Druckluftsysteme angewiesen war.

Synchronisation von Sensoren und Aktuatoren über PLC-Logik für hohe Präzision

Die neuesten SPS-Systeme arbeiten zusammen mit Bildverarbeitungssensoren, Servomotoren und den Nagelzuführungen allesamt innerhalb von nur 5 Millisekunden – das ist etwa 40-mal schneller als das, was wir früher von herkömmlichen Relaissteuerungen erhalten haben. Das System bleibt derart synchronisiert, dass es tatsächlich jene störenden Fehlzündungen verhindert, die auftreten, wenn schwierige Holzstrukturen bearbeitet werden oder wenn das Förderband nicht völlig gleichmäßig läuft. Nehmen wir druckempfindliche Aktuatoren als Beispiel. Diese kleinen Geräte passen die Schlagkraft der Nagelpistole automatisch an, sobald sie auf harte Hartholzknoten treffen. So werden die Nägel auch bei wechselnder Materialhärte sauber eingeschlagen, ohne die Dielenbretter zu spalten.

Fallstudie: Reduzierung von Nagelfehlzündungen um 92 % durch SPS-Firmware-Updates

Ein Palettenhersteller in Nordamerika reduzierte die Anzahl der aussortierten Produkte um rund 18.000 Stück pro Jahr, nachdem er Qualitätskontrollen mit SPS-Steuerung eingeführt hatte, die Nagelmuster mit CAD-Konstruktionen vergleichen. Als sie ihr System später mit einer Firmware aktualisierten, die automatisch Kompensationen für abgenutzte Werkzeuge vornimmt, stiegen die Ergebnisse wirklich an. Die Fehlerquote sank innerhalb eines halben Jahres von fast 9 % auf nur noch 0,7 %. Zudem beschleunigten sich die Produktionszyklen während dieser Zeit um nahezu ein Viertel. Die Zahlen des vergangenen Jahres zeigen, dass diese intelligenten Algorithmen etwa 8 von 10 Problemen erkennen, bevor fehlerhafte Paletten überhaupt den Aushärtungsbereich erreichen, wo sie verschwendet würden.

Einführung der vorausschauenden Wartung für langfristige Anlagenverfügbarkeit

Auswirkungen von Verschleiß auf die Leistung von Nagelpistolen im Zeitverlauf

Wenn Maschinen über längere Zeiträume mit hohen Geschwindigkeiten laufen, zeigen wichtige Teile wie das Nagelzufuhrsystem, die Führungsschienen und die Treiberscheiben im Laufe der Zeit Verschleißerscheinungen. Die ständige Reibung zwischen diesen Komponenten verringert ihre Ausrichtungsgenauigkeit jährlich um etwa 0,3 Millimeter, wodurch Nägel nicht mehr exakt an der gewünschten Stelle platziert werden. Wenn Bediener diese schleichende Abnutzung nicht beheben, verschlechtert sich die Situation ziemlich schnell. Fehlzündungen treten nach nur 1.000 Betriebsstunden deutlich häufiger auf und steigen von normalen Werten um etwa 18 % an. Dies beeinträchtigt die strukturelle Integrität der fertigen Paletten und führt zu mehr Ausschussmaterial auf der Produktionsfläche. Wartungsteams müssen diese Verschleißmuster genau überwachen, um die Qualitätsstandards aufrechtzuerhalten und Abfallkosten zu reduzieren.

Reaktive vs. prädiktive Wartung: Best Practices für Palettenanlagen

Wenn Unternehmen auf reaktive Wartung angewiesen sind, haben sie typischerweise bei jedem Vorfall zwischen 2 und 5 Stunden unerwarteter Ausfallzeit, und die Reparaturkosten liegen tendenziell bei etwa dem 2,7-Fachen dessen, was sie bei planmäßiger Wartung kosten würden. Die prädiktive Wartung hingegen funktioniert anders. Sie nutzt Sensoren und ziemlich fortschrittliche Algorithmen, um zu erkennen, wann Bauteile erste Anzeichen von Verschleiß zeigen. Dadurch können Techniker Probleme beheben, während der Rest weiterhin reibungslos läuft, und zwar innerhalb regulärer Wartungsfenster. Betriebe, die zu diesen prädiktiven Ansätzen gewechselt haben, verzeichnen oft etwa 40 Prozent weniger Betriebsunterbrechungen, und ihre Maschinen halten insgesamt ungefähr 22 Prozent länger. Nehmen wir Baustellen als Beispiel: Hier kann die Echtzeit-Vibrationsüberwachung bereits drei Tage vor einem tatsächlichen Ausfall erste Anzeichen von Lagerproblemen in pneumatischen Naglern erkennen, sodass die Arbeiter genügend Zeit haben, abgenutzte Komponenten auszutauschen, bevor es zu schwerwiegenden Ausfällen kommt.

Erstellung eines präventiven Wartungsplans für Nagelköpfe und Zuführsysteme

Ein effektiver, datengestützter Wartungsplan priorisiert:

- Nagelköpfe : Austausch der Treibermesser alle 50.000 Zyklen; Reinigung der Auswurfskanäle zweiwöchentlich

- Zuführsysteme : Monatliche Überprüfung der pneumatischen Druckventile; Schmierung der Zuführketten alle 500 Betriebsstunden

Eine Implementierungsstudie aus dem Jahr 2023 ergab, dass solche Pläne den ungeplanten Stillstand um 62 % reduzierten und eine Geräteverfügbarkeit von 98 % sicherstellten. Automatisierte Arbeitsauftragssysteme mit PLC-integrierten Warnungen optimieren die Aufgabenausführung zusätzlich, indem sie die Wartung an natürliche Produktionspausen anpassen.

Sicherstellung der Palettenqualität und Vorbereitung für Automatisierung durch integrierte Steuerungen

Aufrechterhaltung einer einheitlichen Bauqualität bei Trägerprofilen und Deckbrettern

Automatisierte Nagelköpfe arbeiten am besten mit Komponenten, deren Feuchtigkeitsgehalt weniger als 1 % und deren Winkelabweichung weniger als 0,5° beträgt. Anlagen, die Echtzeit-Feuchtesensoren und automatisierte Brett-Orientierungssysteme nutzen, weisen 91 % weniger nagelbezogene Ausrichtungsfehler auf als solche, die sich auf manuelle Inspektion verlassen.

FAQ

Welche Komponenten sind in automatisierten Palettennagelsystemen enthalten?

Automatische Holzpaletten-Nagelsysteme bestehen aus mehreren Schlüsselkomponenten wie servogesteuerten Rollen, pneumatischen Nagelpistolen, Lasersensoren, programmierbaren Logiksteuerungen (SPS) und Echtzeit-Überwachungssystemen.

Wie verbessert eine SPS den Automatisierungsprozess?

SPS ermöglichen unterwegs Änderungen der Nageltiefe, des Winkels und der Kraft. Dies trägt zu höherer Präzision bei und reduziert Ausrichtungsprobleme, wodurch die Gesamteffizienz des Prozesses verbessert wird.

Welche häufigen Herausforderungen treten bei automatisierten Palettennagelsystemen auf?

Die Systeme stehen oft vor Herausforderungen wie Materialunbeständigkeiten, Synchronisationsfehlern und Problemen bei der Verschleißkompensation. Echtzeit-Überwachungssysteme werden eingesetzt, um diese Herausforderungen effektiv zu mindern.

Welche Fortschritte wurden bei modernen Nagelpistolen erzielt?

Moderne servogesteuerte Nagelpistolen zeichnen sich durch eine Wiederholgenauigkeit von 0,02 mm aus und können mit Geschwindigkeiten von bis zu 120 Nägeln pro Minute arbeiten. Zu den Innovationen gehören selbstjustierende Treibköpfe und prädiktive Kollisionsvermeidungssysteme.

Warum ist die vorausschauende Wartung für diese Systeme wichtig?

Die vorausschauende Wartung hilft dabei, frühzeitig Anzeichen von Abnutzung zu erkennen, reduziert unerwartete Ausfallzeiten und verlängert die Lebensdauer der Ausrüstung um bis zu 22 %. Dieser proaktive Ansatz ist kosteneffizienter als die reaktive Wartung.

Inhaltsverzeichnis

- Die Rolle der Automatisierung in der modernen Palettenfertigung

- Häufige Herausforderungen: Variabilität bei der Nagelplatzierung in Hochgeschwindigkeitslinien

- Optimierung der Maschinenleistung für präzise Nagelplatzierung

- Wie die SPS-Integration den Betrieb von automatischen Paletten-Nagelmaschinen verbessert

- Synchronisation von Sensoren und Aktuatoren über PLC-Logik für hohe Präzision

- Fallstudie: Reduzierung von Nagelfehlzündungen um 92 % durch SPS-Firmware-Updates

- Einführung der vorausschauenden Wartung für langfristige Anlagenverfügbarkeit

- Sicherstellung der Palettenqualität und Vorbereitung für Automatisierung durch integrierte Steuerungen

-

FAQ

- Welche Komponenten sind in automatisierten Palettennagelsystemen enthalten?

- Wie verbessert eine SPS den Automatisierungsprozess?

- Welche häufigen Herausforderungen treten bei automatisierten Palettennagelsystemen auf?

- Welche Fortschritte wurden bei modernen Nagelpistolen erzielt?

- Warum ist die vorausschauende Wartung für diese Systeme wichtig?