Le rôle de l'automatisation dans la fabrication moderne de palettes

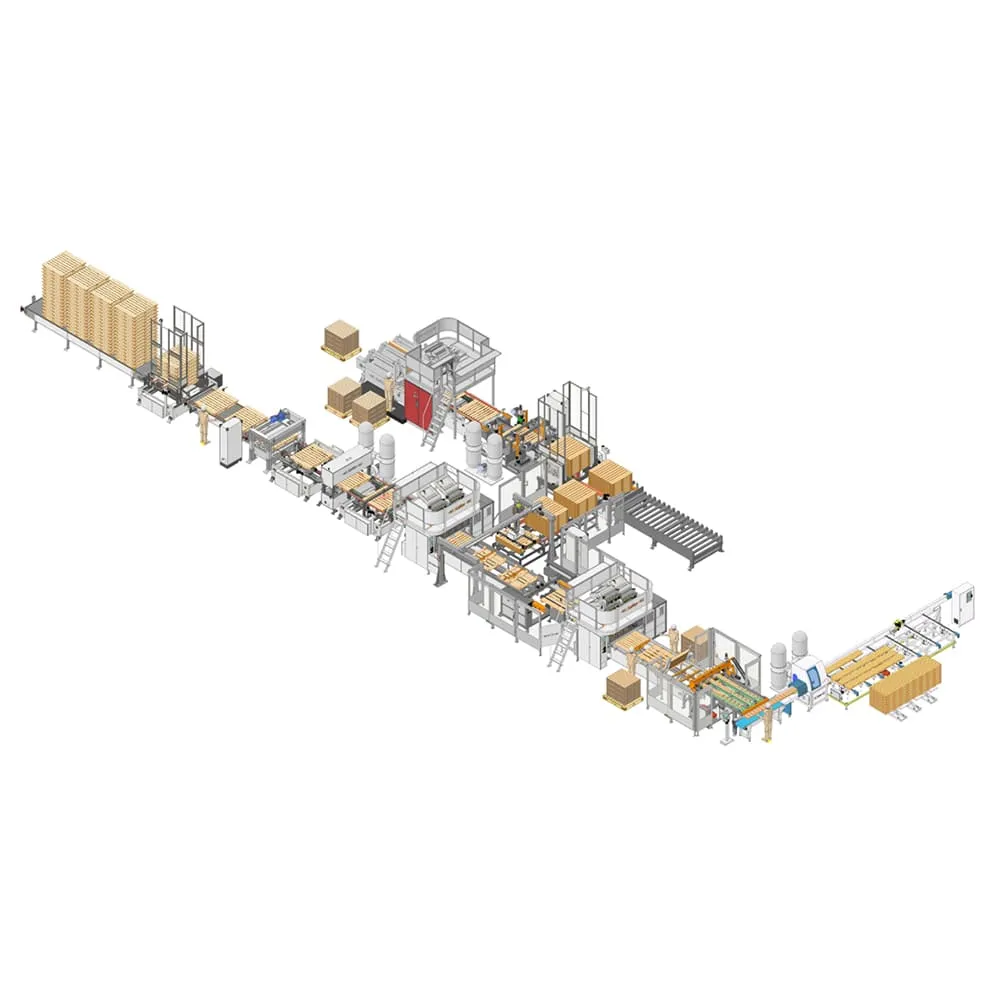

Les opérations de fabrication de palettes d'aujourd'hui reposent fortement sur l'automatisation, produisant environ 300 unités chaque heure avec une précision incroyable, jusqu'à des fractions de millimètre. Selon la dernière étude de PalletLab datant de 2023, cela représente une augmentation massive de productivité — environ sept fois supérieure à ce que les travailleurs pouvaient réaliser manuellement. Les chaînes de production elles-mêmes sont contrôlées par des systèmes automates programmables (API) et se composent de plusieurs éléments fonctionnant ensemble de manière fluide. Des convoyeurs transportent les matériaux, des cloueuses robotisées puissantes effectuent le montage proprement dit, et des systèmes de vision avancés garantissent un alignement parfait. Ces technologies s'associent pour éliminer pratiquement les erreurs humaines persistantes lors du positionnement correct des longerons et du placement exact des fixations là où elles doivent aller.

Problèmes courants : Variabilité du positionnement des clous sur les lignes à haute vitesse

Même les systèmes avancés rencontrent des difficultés de performance :

- Incohérences des matériaux : Les fluctuations de la densité du bois entraînent des taux de déviation des clous de 12 à 18 %

- Erreurs de synchronisation : Un écart de synchronisation de 0,1 seconde peut entraîner de 7 à 9 clous mal placés par minute

- Compensation de l'usure : Les embouts des pistolets à clous s'usent de 0,02 mm par semaine, nécessitant un recalibrage régulier

Les principaux fabricants atténuent ces problèmes grâce à des systèmes de surveillance en temps réel qui ajustent dynamiquement les paramètres en cours de cycle, réduisant ainsi les taux de rebut de 62 % (Automation Quarterly 2023).

Optimisation des performances de la machine pour un positionnement précis des clous

Facteurs clés affectant la régularité du motif de clouage dans les lignes automatisées

Les incohérences du matériau représentent 38 % des erreurs de placement des clous dans les lignes automatisées de palettisation (PalletTech 2023). Trois facteurs principaux influencent la précision :

- Variations de la densité du bois : Les longerons en bois dur et en bois tendre nécessitent des ajustements dynamiques de pression

- Tolérances d'alignement de la machine : Un désalignement de seulement 0,5 mm au niveau des têtes de clouage augmente les taux de défaut de 12 %

- Stabilité de la pression pneumatique : Des fluctuations supérieures à ±7 PSI perturbent la profondeur de pénétration

Un étalonnage approprié — combinant un positionnement assisté par laser et des algorithmes compensant l'humidité — réduit la variabilité de placement de 63%.

Évolutions de la précision, de la vitesse et de la synchronisation des pistolets à clous

Les pistolets à clous modernes à entraînement servo délivrent répétabilité de 0,02 mm à des vitesses allant jusqu'à 120 clous par minute — amélioration de 240 % par rapport aux modèles pneumatiques de 2019 (IFPS 2024). Les principales innovations comprennent :

- Des têtes de conducteur autoréglables qui réagissent aux irrégularités du fil du bois

- Une synchronisation au microsecond près entre les mécanismes d'alimentation et les postes de clouage

- Des systèmes prédictifs d'évitement des collisions réduisant les mauvais tirages de 89%

Ces capacités permettent aux lignes de production de maintenir une précision de placement de 98,7 % sur des lots en matériaux mixtes sans intervention manuelle.

Intégration d'une surveillance en temps réel pour un retour et une correction immédiats

Les systèmes de contrôle qualité assistés par vision détectent désormais des saillies de clous aussi petites que 0,3 mm en utilisant une imagerie à 360 degrés. Lorsqu'il est intégré aux API, les corrections sont exécutées en <50ms —92 % plus rapide moins de temps que les réactions humaines (Revue d'Automatisation Industrielle 2023). Cette boucle de rétroaction en temps réel comprend :

- Des capteurs infrarouges vérifiant la profondeur des clous pendant l'insertion

- Des moniteurs de couple analysant la résistance de la tête du cloueur

- Des algorithmes adaptatifs ajustant les motifs de clouage suivants

Cette approche en boucle fermée réduit les taux de rebut de 41%et soutient un débit constant de 22 palettes/heure au cours de tests de production de 8 heures.

Comment l'intégration des API améliore le fonctionnement des machines automatiques de clouage de palettes

L'utilisation de contrôleurs logiques programmables, ou PLC en abrégé, permet aux systèmes automatiques de clouage de palettes en bois d'effectuer en temps réel des ajustements quant à la profondeur de pénétration des clous, leurs angles, ainsi que la force appliquée pendant l'installation. Selon certains rapports industriels, ces systèmes commandés par PLC peuvent atteindre des niveaux de précision allant jusqu'à l'échelle du micron, ce qui est crucial lorsqu'on manipule des charges lourdes dépassant 2500 livres sans compromettre la résistance structurelle. Lorsque les usines remplacent les anciennes réglages manuels par des capteurs automatisés et une logique de commande, elles constatent généralement des améliorations spectaculaires. Un entrepôt a ainsi observé une réduction d'environ 90 % des problèmes d'alignement persistants qui le touchaient auparavant lorsqu'il dépendait uniquement de systèmes pneumatiques.

Synchronisation des capteurs et actionneurs via la logique PLC pour une précision accrue

Les derniers systèmes API fonctionnent conjointement avec des capteurs de vision, des moteurs servo et ces alimentateurs de clous en seulement 5 millisecondes — soit environ 40 fois plus rapidement que ce que nous obtenions auparavant avec les anciens systèmes de commande par relais. Le système reste tellement synchronisé qu'il élimine effectivement les mauvais tirs gênants qui surviennent lorsqu'on travaille avec des veinages complexes du bois ou lorsque le tapis transporteuse ne fonctionne pas parfaitement de manière fluide. Prenons l'exemple des actionneurs à commande sensible à la pression. Ces petits dispositifs ajustent l'intensité du coup du pistolet à clous chaque fois qu'ils rencontrent des nœuds résistants dans les bois durs. Ainsi, même si le matériau devient plus dur localement, les clous pénètrent correctement sans fendre les lames de terrasse.

Étude de cas : Réduction des mauvais tirs de 92 % grâce à la mise à jour du logiciel des automates programmables

Un fabricant de palettes en Amérique du Nord a réduit les produits rejetés d'environ 18 000 pièces chaque année après avoir installé des contrôles qualité gérés par API qui comparent les motifs de clouage aux conceptions CAO. Lorsqu'ils ont ultérieurement mis à niveau leur système avec un microgiciel ajustant automatiquement les outils usés, la performance s'est nettement améliorée. Le taux d'erreurs est passé de près de 9 % à seulement 0,7 % sur une période de six mois. De plus, les cycles de production se sont accélérés d'un quart environ durant cette période. En se basant sur les chiffres de l'année dernière, on observe que ces algorithmes intelligents détectent environ 8 problèmes sur 10 avant que les palettes défectueuses n'atteignent la zone de durcissement où elles seraient gaspillées.

Mise en œuvre de la maintenance prédictive pour une fiabilité durable des équipements

Impact de l'usure sur les performances du pistolet à clous au fil du temps

Lorsque les machines fonctionnent à haute vitesse pendant de longues périodes, des pièces importantes comme le système d'alimentation en clous, les rails de guidage et les lames de frappe commencent à montrer des signes d'usure avec le temps. Le frottement constant entre ces composants réduit en réalité leur précision d'alignement d'environ 0,3 millimètre par an, ce qui fait que les clous ne sont plus placés exactement là où ils devraient l'être. Si les opérateurs n'interviennent pas face à cette dégradation progressive, la situation s'aggrave assez rapidement. Les mauvais coups deviennent beaucoup plus fréquents après seulement 1 000 heures de travail de production, augmentant de 18 % par rapport aux niveaux normaux. Cela affecte l'intégrité structurelle des palettes terminées et entraîne un gaspillage accru de matériaux sur le plancher de l'usine. Les équipes de maintenance doivent surveiller attentivement ces phénomènes d'usure afin de maintenir les normes de qualité et réduire les coûts liés aux pertes.

Maintenance corrective contre maintenance prédictive : meilleures pratiques pour les installations de palettisation

Lorsque les entreprises s'appuient sur une maintenance réactive, elles font généralement face à entre 2 et 5 heures d'arrêts imprévus par incident, et les factures de réparation sont généralement environ 2,7 fois plus élevées que ce qu'elles coûteraient si les interventions étaient planifiées. En revanche, la maintenance prédictive fonctionne différemment. Elle utilise des capteurs et des algorithmes assez avancés pour détecter quand des pièces commencent à montrer des signes d'usure. Cela permet aux techniciens de résoudre les problèmes pendant que le reste fonctionne normalement, durant les fenêtres de maintenance régulières. Les ateliers ayant adopté ces approches prédictives constatent souvent environ 40 % d'interruptions en moins dans leurs opérations, et leurs machines durent globalement environ 22 % plus longtemps. Prenons l'exemple des chantiers de construction, où la surveillance en temps réel des vibrations peut détecter précocement des anomalies au niveau des roulements dans les cloueuses pneumatiques jusqu'à trois jours avant qu'une panne ne se produise, donnant ainsi aux travailleurs largement le temps de remplacer les composants usés avant que des pannes majeures n'interviennent.

Création d'un planning de maintenance préventive pour les têtes de clouage et les systèmes d'alimentation

Un plan de maintenance efficace, basé sur les données, accorde la priorité aux éléments suivants :

- Têtes de clouage : Remplacer les lames poinçonneuses tous les 50 000 cycles ; nettoyer les canaux d'éjection toutes les deux semaines

- Systèmes d'alimentation : Inspecter les vannes de pression pneumatique mensuellement ; lubrifier les chaînes d'alimentation toutes les 500 heures de fonctionnement

Une étude de mise en œuvre réalisée en 2023 a révélé que ces plannings réduisaient les arrêts imprévus de 62 % et maintenaient une disponibilité des équipements à 98 %. Les systèmes automatisés de bons de travail dotés d'alertes intégrées au PLC optimisent davantage l'exécution des tâches en alignant la maintenance sur les pauses naturelles de production.

Garantir la qualité des palettes et la préparation à l'automatisation grâce à des contrôles intégrés

Maintenir une qualité de construction uniforme sur les longerons et les lames de platelage

Les têtes de clouage automatisées fonctionnent mieux lorsqu'elles sont alimentées avec des composants présentant une variation d'humidité inférieure à 1 % et un écart angulaire inférieur à 0,5°. Les installations utilisant des capteurs d'humidité en temps réel et des systèmes automatisés d'orientation des planches connaissent 91 % d'erreurs de clouage liées à l'alignement en moins par rapport à celles qui s'appuient sur une inspection manuelle.

FAQ

Quels composants sont impliqués dans les systèmes de clouage automatique de palettes ?

Les systèmes automatiques de clouage de palettes en bois comprennent plusieurs composants essentiels, tels que des rouleaux entraînés par servomoteurs, des pistolets à clous pneumatiques, des capteurs laser, des automates programmables (API) et des systèmes de surveillance en temps réel.

Comment un API améliore-t-il le processus d'automatisation ?

Les API permettent de modifier en cours de fonctionnement la profondeur, l'angle et la force de clouage. Cela permet d'obtenir une plus grande précision, de réduire les problèmes d'alignement et d'améliorer l'efficacité globale du processus.

Quels sont les défis courants auxquels sont confrontés les systèmes de clouage automatique de palettes ?

Les systèmes font souvent face à des défis tels que des incohérences de matériaux, des erreurs de synchronisation et des problèmes de compensation d'usure. Des systèmes de surveillance en temps réel sont utilisés pour atténuer efficacement ces difficultés.

Quelles avancées ont été réalisées dans les cloueuses modernes ?

Les cloueuses modernes à entraînement servo offrent une répétabilité de 0,02 mm et peuvent fonctionner à des vitesses allant jusqu'à 120 clous par minute. Les innovations comprennent des têtes de pénétration autoréglables et des systèmes prédictifs d'évitement de collisions.

Pourquoi la maintenance prédictive est-elle importante pour ces systèmes ?

La maintenance prédictive permet d'identifier précocement les signes d'usure, réduisant ainsi les arrêts imprévus et augmentant la durée de vie du matériel jusqu'à 22 %. Cette approche proactive est plus rentable que la maintenance corrective.

Table des Matières

- Le rôle de l'automatisation dans la fabrication moderne de palettes

- Problèmes courants : Variabilité du positionnement des clous sur les lignes à haute vitesse

- Optimisation des performances de la machine pour un positionnement précis des clous

- Comment l'intégration des API améliore le fonctionnement des machines automatiques de clouage de palettes

- Synchronisation des capteurs et actionneurs via la logique PLC pour une précision accrue

- Étude de cas : Réduction des mauvais tirs de 92 % grâce à la mise à jour du logiciel des automates programmables

- Mise en œuvre de la maintenance prédictive pour une fiabilité durable des équipements

- Garantir la qualité des palettes et la préparation à l'automatisation grâce à des contrôles intégrés

-

FAQ

- Quels composants sont impliqués dans les systèmes de clouage automatique de palettes ?

- Comment un API améliore-t-il le processus d'automatisation ?

- Quels sont les défis courants auxquels sont confrontés les systèmes de clouage automatique de palettes ?

- Quelles avancées ont été réalisées dans les cloueuses modernes ?

- Pourquoi la maintenance prédictive est-elle importante pour ces systèmes ?