Роль автоматизации в современном производстве поддонов

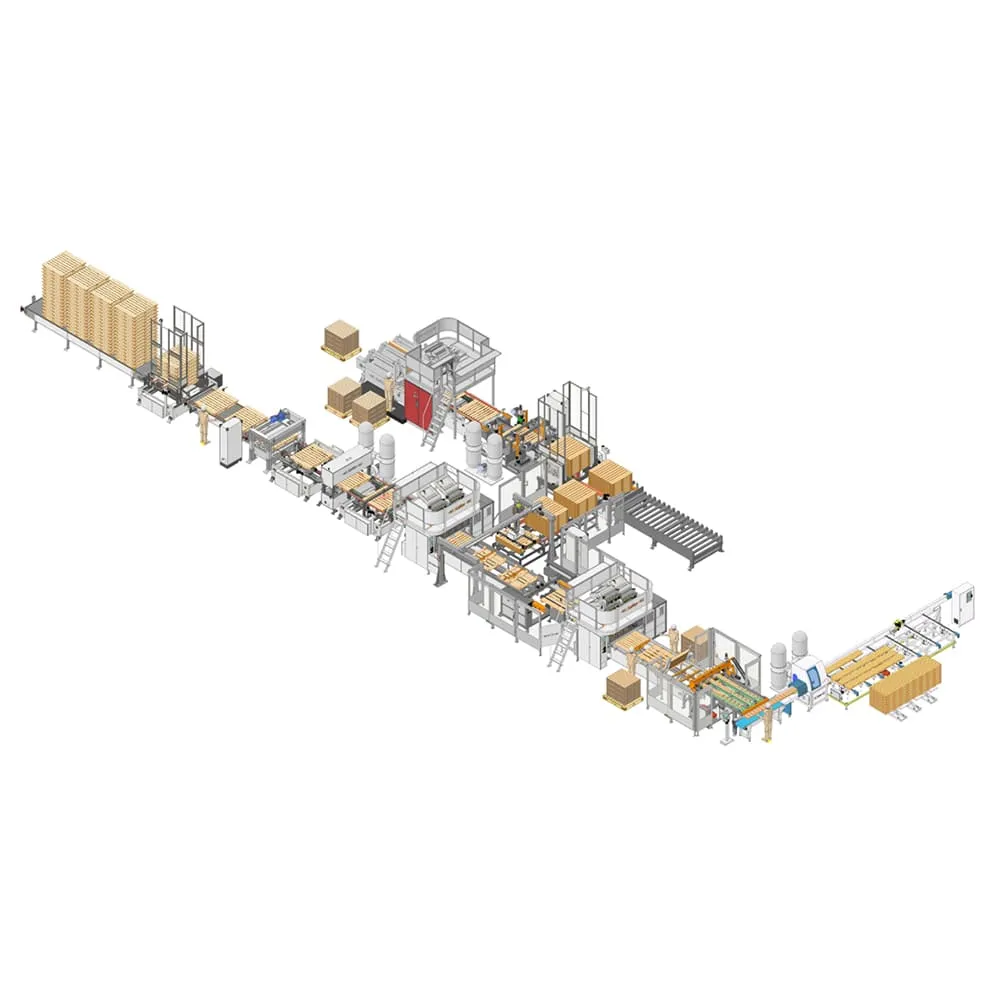

Современные операции по производству поддонов в значительной степени зависят от автоматизации, выпуская около 300 единиц каждый час с невероятной точностью — до долей миллиметра. Согласно последним исследованиям PalletLab за 2023 год, это представляет собой огромный рост производительности — примерно в семь раз выше по сравнению с ручным трудом. Сама производственная линия управляется системами ПЛК и состоит из нескольких компонентов, которые работают слаженно. Здесь используются конвейерные ленты для перемещения материалов, мощные роботизированные пистолеты-гвоздезабиватели, выполняющие непосредственно сборку, а также передовые системы технического зрения, обеспечивающие правильное позиционирование всех элементов. Эти технологии совместно практически исключают досадные ошибки человека при правильном размещении лаг и установке крепежа точно в нужных местах.

Распространённые проблемы: изменчивость размещения гвоздей на высокоскоростных линиях

Даже передовые системы сталкиваются с трудностями в производительности:

- Несоответствие материалов : Колебания плотности древесины приводят к отклонению гвоздей на 12–18%

- Ошибки синхронизации : Расхождение во времени на 0,1 секунды может привести к неправильной установке 7–9 гвоздей в минуту

- Компенсация износа : Наконечники пистолетов для гвоздей изнашиваются на 0,02 мм в неделю, что требует регулярной повторной калибровки

Ведущие производители устраняют эти проблемы с помощью систем мониторинга в реальном времени, которые динамически корректируют параметры в процессе цикла, снижая уровень брака на 62% (Automation Quarterly, 2023).

Оптимизация производительности оборудования для точной установки гвоздей

Ключевые факторы, влияющие на согласованность расположения гвоздей в автоматизированных линиях

Несоответствия материала составляют 38% ошибок при установке гвоздей в автоматических паллетных линиях (PalletTech, 2023). На точность влияют три основных фактора:

- Изменения плотности древесины : Направляющие из твердой и мягкой древесины требуют динамической регулировки давления

- Допуски выравнивания оборудования : Всего 0,5 мм несоосности в головках гвоздезабивателя увеличивают процент брака на 12%

- Стабильность пневматического давления : Колебания сверх ±7 PSI нарушают глубину проникновения

Правильная калибровка — совмещение лазерного позиционирования с алгоритмами компенсации влажности — снижает вариативность установки на 63%.

Достижения в точности, скорости и синхронизации гвоздезабивателей

Современные сервоуправляемые гвоздезабиватели обеспечивают повторяемость 0,02 мм скорость до 120 гвоздей в минуту— улучшение на 240% по сравнению с пневматическими моделями 2019 года (IFPS 2024). Ключевые инновации включают:

- Саморегулирующиеся ударные механизмы, реагирующие на неровности древесной текстуры

- Синхронизация на уровне микросекунд между механизмами подачи и гвоздезабивными станциями

- Системы прогнозирующего предотвращения столкновений, снижающие количество осечек на 89%

Эти возможности позволяют производственным линиям поддерживать точность установки 98,7% на всех партиях из различных материалов без необходимости ручного вмешательства.

Интеграция системы мониторинга в реальном времени для немедленной обратной связи и коррекции

Системы контроля качества с визуальной поддержкой теперь обнаруживают выступы гвоздей размером всего 0,3 мм с использованием 360-градусной съемки. При интеграции с ПЛК корректировки выполняются за <50 мс —на 92% быстрее чем время реакции человека (Industrial Automation Journal 2023). Этот цикл обратной связи в реальном времени включает:

- Инфракрасные датчики, проверяющие глубину забивки гвоздя при его установке

- Датчики крутящего момента, анализирующие сопротивление головки гвоздезабивного устройства

- Адаптивные алгоритмы, корректирующие последующие узоры забивки гвоздей

Такой замкнутый цикл снижает уровень брака на 41%и обеспечивает стабильный выпуск 22 поддона/час по итогам 8-часовых испытаний.

Как интеграция ПЛК улучшает работу автоматической машины для скрепления поддонов

Использование программируемых логических контроллеров (PLC) позволяет автоматизированным системам для забивания гвоздей в деревянные поддоны оперативно изменять глубину вбивания гвоздей, их углы и даже величину усилия, прикладываемого при установке. Согласно некоторым отраслевым данным, системы с управлением посредством PLC способны достигать точности в диапазоне микрон, что особенно важно при работе с тяжелыми грузами массой более 2500 фунтов без ущерба для структурной прочности. Когда на заводах заменяют устаревшие ручные регулировки на автоматические датчики и логику управления, наблюдается значительное улучшение показателей. На одном из складов количество надоедливых проблем с выравниванием сократилось примерно на 90 процентов по сравнению с тем периодом, когда использовались исключительно пневматические системы.

Синхронизация датчиков и исполнительных механизмов с помощью логики PLC для обеспечения высокой точности

Современные системы ПЛК работают совместно с датчиками зрения, сервоприводами и подающими механизмами для гвоздей, обеспечивая взаимодействие всего за 5 миллисекунд — это примерно в 40 раз быстрее, чем давали устаревшие релейные системы управления. Система настолько хорошо синхронизирована, что фактически устраняет неприятные промахи, возникающие при работе со сложной текстурой древесины или когда конвейерная лента работает не вполне плавно. Возьмём, к примеру, чувствительные к давлению исполнительные устройства. Эти небольшие устройства регулируют силу удара гвоздезабивного пистолета каждый раз, когда он сталкивается с твёрдыми сучками в твёрдых породах дерева. Таким образом, даже если материал местами становится более плотным, гвозди всё равно правильно вбиваются, не раскалывая напольные доски.

Пример из практики: снижение количества осечек гвоздей на 92 % благодаря обновлению прошивки ПЛК

Один производитель поддонов в Северной Америке сократил количество бракованных изделий примерно на 18 000 штук в год после установки контроля качества на базе программируемого логического контроллера, который сравнивает расположение гвоздей с проектами CAD. Когда позже они модернизировали систему прошивкой, автоматически корректирующей износ инструментов, результаты значительно улучшились. Уровень ошибок снизился с почти 9% до всего 0,7% за полгода. Кроме того, циклы производства ускорились почти на четверть за это время. Анализируя данные прошлого года, можно увидеть, что эти интеллектуальные алгоритмы выявляют около 8 из каждых 10 проблем ещё до того, как бракованные поддоны попадут в зону отверждения, где они были бы потрачены впустую.

Внедрение прогнозируемого технического обслуживания для долгосрочной надёжности оборудования

Влияние износа на производительность пневматического гвоздезабивного инструмента с течением времени

Когда машины работают на высоких скоростях в течение длительного времени, важные детали, такие как система подачи гвоздей, направляющие и ножи-вбиватели, начинают со временем изнашиваться. Постоянное трение между этими компонентами фактически снижает их точность выравнивания примерно на 0,3 миллиметра в год, что означает, что гвозди попадают не точно туда, где должны быть. Если операторы не устраняют этот постепенный износ, ситуация быстро ухудшается. После всего лишь 1000 часов производственной работы количество промахов становится значительно выше — рост составляет около 18% по сравнению с нормальным уровнем. Это влияет на прочность готовых поддонов и приводит к увеличению количества отходов на производстве. Сервисным бригадам необходимо внимательно следить за такими паттернами износа, чтобы поддерживать стандарты качества и сокращать расходы на потери.

Реактивное и прогнозируемое техническое обслуживание: передовые практики для предприятий по производству поддонов

Когда компании полагаются на реагирующую стратегию обслуживания, они обычно сталкиваются с 2–5 часами незапланированного простоя при каждом инциденте, а счета за ремонт оказываются примерно в 2,7 раза выше, чем если бы проблемы решались в рамках планового технического обслуживания. С другой стороны, предиктивное обслуживание работает иначе. Оно использует датчики и довольно сложные алгоритмы для выявления признаков износа деталей. Это позволяет техникам устранять неисправности в штатном режиме во время обычных окон технического обслуживания, не останавливая производственный процесс. Предприятия, перешедшие на такой предиктивный подход, часто отмечают снижение простоев примерно на 40 процентов, а срок службы их оборудования увеличивается в среднем на 22 процента. Например, на строительных площадках мониторинг вибрации в режиме реального времени может обнаружить первые признаки проблем с подшипниками в пневматических гвоздезабивных инструментах за три дня до фактического выхода из строя, что даёт рабочим достаточно времени для замены изношенных компонентов до возникновения серьёзной поломки.

Создание графика профилактического обслуживания для гвоздезабивных головок и систем подачи

Эффективный план технического обслуживания, основанный на данных, предусматривает приоритеты:

- Гвоздезабивные головки : Замена лезвий ударника каждые 50 000 циклов; очистка каналов выброса раз в две недели

- Системы подачи : Ежемесячная проверка пневматических редукционных клапанов; смазка цепей подачи каждые 500 часов работы

Исследование внедрения в 2023 году показало, что такие графики сократили незапланированные простои на 62 % и обеспечили доступность оборудования на уровне 98 %. Автоматизированные системы производственных заданий с оповещениями, интегрированными в ПЛК, дополнительно оптимизируют выполнение задач за счёт согласования технического обслуживания с естественными перерывами в производстве.

Обеспечение качества поддонов и готовности к автоматизации посредством интегрированного контроля

Поддержание единообразного качества сборки боковых и поперечных досок

Автоматические головки для гвоздей работают наиболее эффективно при подаче компонентов с влажностью менее 1% и угловым отклонением менее 0,5°. На предприятиях, использующих датчики влажности в реальном времени и автоматические системы ориентации досок, количество ошибок при забивке гвоздей, связанных с выравниванием, на 91% меньше по сравнению с теми, которые полагаются на ручной осмотр.

Часто задаваемые вопросы

Какие компоненты используются в автоматических системах прибивания поддонов?

Автоматические системы прибивания деревянных поддонов состоят из нескольких ключевых компонентов, таких как сервоприводные ролики, пневматические пистолеты для гвоздей, лазерные датчики, программируемые логические контроллеры (ПЛК) и системы мониторинга в реальном времени.

Каким образом ПЛК улучшает процесс автоматизации?

ПЛК позволяют изменять глубину, угол и силу забивки гвоздей в режиме реального времени. Это способствует повышению точности, снижению проблем с выравниванием и улучшению общей эффективности процесса.

С какими распространенными трудностями сталкиваются автоматические системы прибивания поддонов?

Системы часто сталкиваются с такими проблемами, как неоднородность материалов, ошибки синхронизации и проблемы компенсации износа. Для эффективного устранения этих проблем используются системы мониторинга в реальном времени.

Какие достижения были достигнуты в современных пневматических гвоздезабивных инструментах?

Современные сервоуправляемые гвоздезабивные инструменты обеспечивают повторяемость 0,02 мм и могут работать со скоростью до 120 гвоздей в минуту. Среди новшеств — саморегулирующиеся ударные головки и системы прогнозирующего предотвращения столкновений.

Почему прогнозирующее техническое обслуживание важно для этих систем?

Прогнозирующее техническое обслуживание помогает выявлять ранние признаки износа, снижая непредвиденные простои и увеличивая срок службы оборудования до 22 %. Такой проактивный подход является более экономически выгодным по сравнению с реактивным обслуживанием.

Содержание

- Роль автоматизации в современном производстве поддонов

- Распространённые проблемы: изменчивость размещения гвоздей на высокоскоростных линиях

- Оптимизация производительности оборудования для точной установки гвоздей

- Как интеграция ПЛК улучшает работу автоматической машины для скрепления поддонов

- Синхронизация датчиков и исполнительных механизмов с помощью логики PLC для обеспечения высокой точности

- Пример из практики: снижение количества осечек гвоздей на 92 % благодаря обновлению прошивки ПЛК

-

Внедрение прогнозируемого технического обслуживания для долгосрочной надёжности оборудования

- Влияние износа на производительность пневматического гвоздезабивного инструмента с течением времени

- Реактивное и прогнозируемое техническое обслуживание: передовые практики для предприятий по производству поддонов

- Создание графика профилактического обслуживания для гвоздезабивных головок и систем подачи

- Обеспечение качества поддонов и готовности к автоматизации посредством интегрированного контроля

-

Часто задаваемые вопросы

- Какие компоненты используются в автоматических системах прибивания поддонов?

- Каким образом ПЛК улучшает процесс автоматизации?

- С какими распространенными трудностями сталкиваются автоматические системы прибивания поддонов?

- Какие достижения были достигнуты в современных пневматических гвоздезабивных инструментах?

- Почему прогнозирующее техническое обслуживание важно для этих систем?