O Papel da Automação na Fabricação Moderna de Paletes

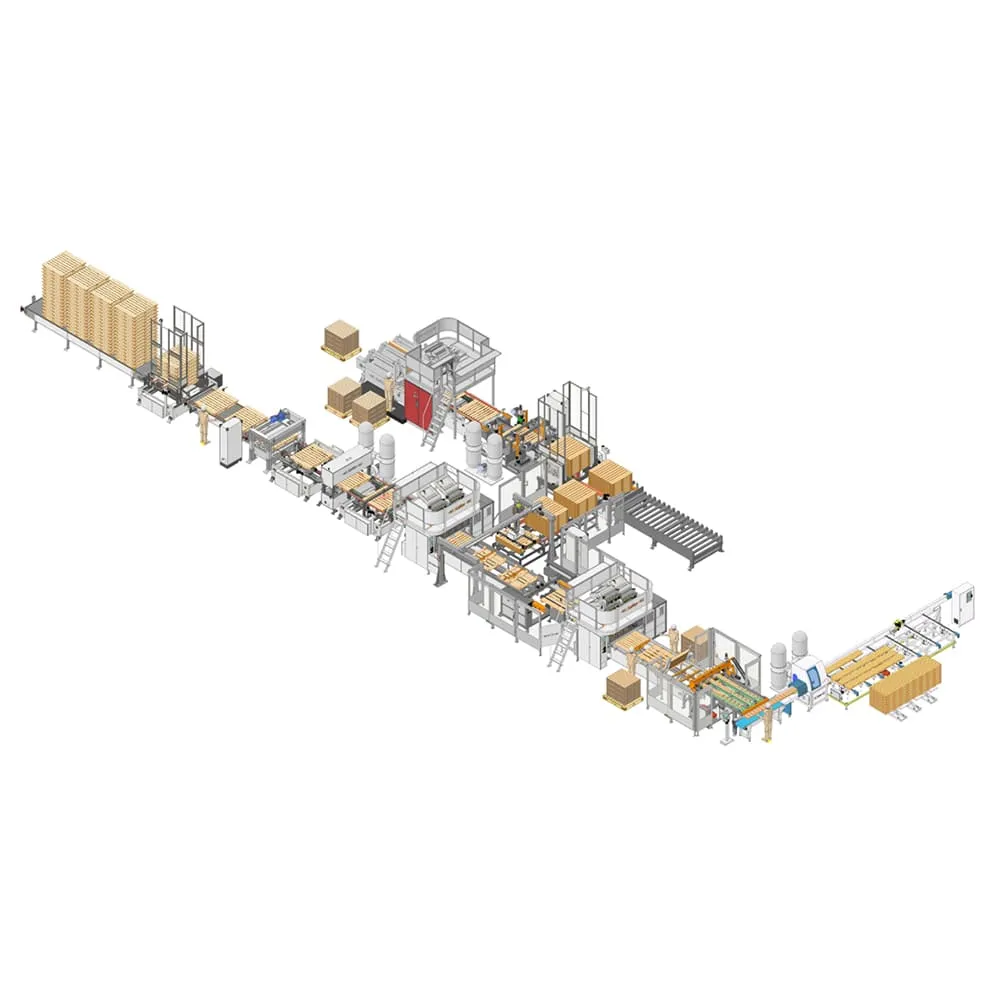

As operações atuais de fabricação de paletes dependem fortemente da automação, produzindo cerca de 300 unidades a cada hora com precisão incrível, até frações de milímetro. De acordo com a pesquisa mais recente do PalletLab de 2023, isso representa um aumento significativo na produtividade — aproximadamente sete vezes maior do que o que os trabalhadores conseguiam manualmente. As próprias linhas de produção são controladas por sistemas PLC e consistem em diversos componentes que funcionam juntos de forma integrada. Existem esteiras transportadoras movimentando os materiais, poderosas pistolas pneumáticas robóticas realizando o trabalho de montagem e sistemas avançados de visão que mantêm tudo alinhado corretamente. Essas tecnologias se unem para praticamente eliminar os incômodos erros humanos no posicionamento correto dos longarinas e na colocação exata dos fixadores.

Desafios Comuns: Variabilidade na Colocação de Pregos em Linhas de Alta Velocidade

Mesmo sistemas avançados enfrentam obstáculos de desempenho:

- Inconsistências nos Materiais : Flutuações na densidade da madeira levam a taxas de desvio de pregos entre 12–18%

- Erros de Sincronização : Uma diferença de tempo de 0,1 segundo pode resultar em 7–9 pregos mal colocados por minuto

- Compensação de desgaste : As ponteiras das pistolas de prego desgastam-se em 0,02 mm por semana, exigindo recalibração regular

Os principais fabricantes mitigam esses problemas com sistemas de monitoramento em tempo real que ajustam dinamicamente os parâmetros durante o ciclo, reduzindo as taxas de refugo em 62% (Automation Quarterly 2023).

Otimizando o Desempenho da Máquina para Colocação Precisa de Pregos

Principais Fatores que Afetam a Consistência do Padronizado de Pregos em Linhas Automatizadas

Inconsistências no material respondem por 38% dos erros de colocação de pregos em linhas automatizadas de paletes (PalletTech 2023). Três fatores principais afetam a precisão:

- Variações na densidade da madeira : Longarinas de madeira dura versus madeira macia exigem ajustes dinâmicos de pressão

- Tolerâncias de alinhamento da máquina : Apenas 0,5 mm de desalinhamento nas cabeças de cravação aumenta as taxas de defeito em 12%

- Estabilidade da pressão pneumática : Flutuações além de ±7 PSI perturbam a profundidade de penetração

Calibragem adequada—combinando posicionamento guiado a laser com algoritmos compensadores de umidade—reduz a variabilidade de colocação em 63%.

Avanços na Precisão, Velocidade e Sincronização de Grampeadores

Grampeadores modernos acionados por servo atingem repetibilidade de 0,02 mm velocidades de até 120 grampos por minuto— melhoria de 240% acima dos modelos pneumáticos de 2019 (IFPS 2024). As principais inovações incluem:

- Cabeçotes do motorista autoajustáveis que respondem a irregularidades na veia da madeira

- Sincronização em nível de microssegundo entre mecanismos de alimentação e estações de cravação

- Sistemas preditivos de evitação de colisões que reduzem falhas de disparo em 89%

Essas capacidades permitem que as linhas de produção mantenham precisão de posicionamento de 98,7% em lotes de materiais mistos sem intervenção manual.

Integração de Monitoramento em Tempo Real para Feedback Imediato e Correção

Sistemas de controle de qualidade assistidos por visão agora detectam saliências de pregos tão pequenas quanto 0,3 mm usando imagens de 360 graus. Quando integrado a CLPs, as correções são executadas em <50ms —92% mais rápido do que os tempos de resposta humanos (Revista de Automação Industrial 2023). Este loop de feedback em tempo real inclui:

- Sensores infravermelhos verificando a profundidade do prego durante a inserção

- Monitores de torque analisando a resistência da cabeça do prego

- Algoritmos adaptativos ajustando os padrões subsequentes de cravação

Esta abordagem em malha fechada reduz as taxas de sucata em 41%e suporta uma produção contínua de 22 paletes/hora em testes de produção de 8 horas.

Como a Integração de CLP Aprimora o Funcionamento da Máquina Automática de Cravação de Paletes

O uso de Controladores Lógicos Programáveis, ou CLPs para abreviar, permite que os sistemas automáticos de pregagem de paletes de madeira realizem ajustes instantâneos na profundidade dos pregos, nos seus ângulos e até na quantidade de força aplicada durante a instalação. Alguns relatórios do setor indicam que esses sistemas controlados por CLP podem atingir níveis de precisão na faixa de mícrons, o que é realmente importante ao lidar com cargas pesadas acima de 2500 libras sem comprometer a resistência estrutural. Quando fábricas substituem ajustes manuais antiquados por sensores automatizados e lógica de controle, geralmente observam melhorias drásticas. Um armazém registrou uma redução de cerca de 90 por cento nos irritantes problemas de alinhamento que costumavam assolá-los quando dependiam exclusivamente de sistemas pneumáticos nos tempos antigos.

Sincronização de Sensores e Atuadores por meio da Lógica CLP para Precisão

Os mais recentes sistemas PLC funcionam em conjunto com sensores de visão, motores servo e aqueles alimentadores de pregos, tudo dentro de apenas 5 milissegundos — cerca de 40 vezes mais rápido do que o obtido anteriormente com os controles de relé tradicionais. O sistema mantém-se tão sincronizado que realmente evita aquelas falhas irritantes que ocorrem ao lidar com veios de madeira difíceis ou quando a esteira transportadora não está funcionando perfeitamente suave. Considere os atuadores sensíveis à pressão, por exemplo. Esses pequenos dispositivos ajustam a força com que a pistola de pregos atua sempre que encontra nós resistentes em madeiras duras. Assim, mesmo quando o material se torna mais duro em certos pontos, os pregos são inseridos corretamente sem rachar as tábuas do deque.

Estudo de Caso: Redução de Falhas na Inserção de Pregos em 92% com Atualizações de Firmware PLC

Um fabricante de paletes na América do Norte reduziu produtos rejeitados em cerca de 18.000 peças por ano ao instalar verificações de qualidade controladas por CLP que comparam padrões de pregos com projetos CAD. Quando posteriormente atualizaram o sistema com um firmware que ajusta automaticamente as ferramentas desgastadas, os resultados realmente decolaram. A taxa de erros caiu de quase 9% para apenas 0,7% em um período de meio ano. Além disso, os ciclos de produção aceleraram em quase um quarto durante esse período. Analisando os números do ano passado, vemos que esses algoritmos inteligentes detectam cerca de 8 em cada 10 problemas antes que paletes defeituosos cheguem à área de cura, onde seriam desperdiçados.

Implementação de Manutenção Preditiva para Confiabilidade de Equipamentos a Longo Prazo

Impacto do Desgaste no Desempenho de Grampeadores ao Longo do Tempo

Quando as máquinas funcionam em altas velocidades por longos períodos, peças importantes como o sistema de alimentação de pregos, trilhos guia e lâminas do martelo começam a apresentar sinais de desgaste ao longo do tempo. O atrito constante entre esses componentes reduz na verdade a precisão de alinhamento em cerca de 0,3 milímetros por ano, o que significa que os pregos não são colocados exatamente onde deveriam estar. Se os operadores não corrigirem essa deterioração gradual, a situação piora bastante rapidamente. Falhas tornam-se muito mais comuns após apenas 1.000 horas de trabalho produtivo, aumentando de níveis normais para cerca de 18% a mais. Isso afeta a integridade estrutural dos paletes acabados e resulta em maior desperdício de materiais no chão da fábrica. As equipes de manutenção precisam acompanhar de perto esses padrões de desgaste para manter os padrões de qualidade e reduzir custos com desperdícios.

Manutenção Corretiva versus Preditiva: Práticas Recomendadas para Instalações de Paletização

Quando as empresas dependem da manutenção reativa, geralmente enfrentam entre 2 a 5 horas de tempo de inatividade inesperado para cada incidente, e as contas de reparo tendem a ser cerca de 2,7 vezes o valor que teriam se o problema fosse abordado por meio de manutenção planejada. Por outro lado, a manutenção preditiva funciona de forma diferente. Ela utiliza sensores e algoritmos bastante avançados para detectar quando peças começam a apresentar sinais de desgaste. Isso permite que técnicos solucionem problemas enquanto todo o resto está funcionando normalmente, durante janelas regulares de manutenção. Oficinas que adotaram essas abordagens preditivas frequentemente observam cerca de 40 por cento menos interrupções em suas operações, além de suas máquinas durarem aproximadamente 22 por cento a mais no geral. Considere canteiros de obras, por exemplo, onde o monitoramento em tempo real de vibrações pode detectar sinais precoces de problemas em rolamentos de grampeadores pneumáticos até três dias antes de uma falha ocorrer, dando aos trabalhadores tempo suficiente para substituir componentes desgastados antes que aconteçam grandes avarias.

Criação de um Cronograma de Manutenção Preventiva para Cabeçotes de Pregagem e Sistemas de Alimentação

Um plano de manutenção eficaz e baseado em dados prioriza:

- Cabeçotes de pregagem : Substituir as lâminas do martelo a cada 50.000 ciclos; limpar os canais de ejeção a cada duas semanas

- Sistemas de alimentação : Inspeccionar as válvulas de pressão pneumática mensalmente; lubrificar as correntes alimentadoras a cada 500 horas de operação

Um estudo de implementação de 2023 constatou que esses cronogramas reduziram as paradas não programadas em 62% e mantiveram a disponibilidade de equipamentos em 98%. Sistemas automatizados de ordens de serviço com alertas integrados à CLP otimizam ainda mais a execução das tarefas, alinhando a manutenção às pausas naturais da produção.

Garantindo Qualidade de Palete e Prontidão para Automação por meio de Controles Integrados

Mantendo Qualidade de Construção Uniforme em Longarinas e Tábuas de Piso

Cabeçotes automatizados de pregagem apresentam melhor desempenho quando alimentados com componentes que exibem variação de umidade inferior a 1% e desvio angular inferior a 0,5°. Instalações que utilizam sensores de umidade em tempo real e sistemas automatizados de orientação de tábuas apresentam 91% menos erros de pregagem relacionados ao alinhamento do que aquelas que dependem de inspeção manual.

Perguntas Frequentes

Quais componentes estão envolvidos nos sistemas automatizados de pregagem de paletes?

Os sistemas automáticos de pregagem de paletes de madeira consistem em vários componentes principais, como rolos acionados por servomotores, pistolas pneumáticas para pregos, sensores a laser, Controladores Lógicos Programáveis (CLPs) e sistemas de monitoramento em tempo real.

Como um CLP aprimora o processo de automação?

Os CLPs permitem alterações em tempo real na profundidade, ângulo e força dos pregos. Isso ajuda a alcançar maior precisão e reduzir problemas de alinhamento, melhorando a eficiência geral do processo.

Quais são os desafios comuns enfrentados pelos sistemas automatizados de pregagem de paletes?

Os sistemas frequentemente enfrentam desafios como inconsistências de materiais, erros de sincronização e problemas de compensação de desgaste. Sistemas de monitoramento em tempo real são utilizados para mitigar eficazmente esses desafios.

Quais avanços foram feitos nas modernas pistolas de pregos?

As modernas pistolas de pregos com acionamento servo possuem repetibilidade de 0,02 mm e podem operar a velocidades de até 120 pregos por minuto. As inovações incluem cabeças de acionamento autoajustáveis e sistemas preditivos de evitação de colisões.

Por que a manutenção preditiva é importante para esses sistemas?

A manutenção preditiva ajuda a identificar sinais precoces de desgaste, reduzindo paradas inesperadas e aumentando a vida útil dos equipamentos em até 22%. Essa abordagem proativa é mais econômica do que a manutenção reativa.

Sumário

- O Papel da Automação na Fabricação Moderna de Paletes

- Desafios Comuns: Variabilidade na Colocação de Pregos em Linhas de Alta Velocidade

- Otimizando o Desempenho da Máquina para Colocação Precisa de Pregos

- Como a Integração de CLP Aprimora o Funcionamento da Máquina Automática de Cravação de Paletes

- Sincronização de Sensores e Atuadores por meio da Lógica CLP para Precisão

- Estudo de Caso: Redução de Falhas na Inserção de Pregos em 92% com Atualizações de Firmware PLC

- Implementação de Manutenção Preditiva para Confiabilidade de Equipamentos a Longo Prazo

- Garantindo Qualidade de Palete e Prontidão para Automação por meio de Controles Integrados

-

Perguntas Frequentes

- Quais componentes estão envolvidos nos sistemas automatizados de pregagem de paletes?

- Como um CLP aprimora o processo de automação?

- Quais são os desafios comuns enfrentados pelos sistemas automatizados de pregagem de paletes?

- Quais avanços foram feitos nas modernas pistolas de pregos?

- Por que a manutenção preditiva é importante para esses sistemas?