Fabrication intelligente : automatisation et IA dans Palette en bois PRODUCTION

Comment l'automatisation améliore l'efficacité et la précision dans la fabrication de palettes en bois

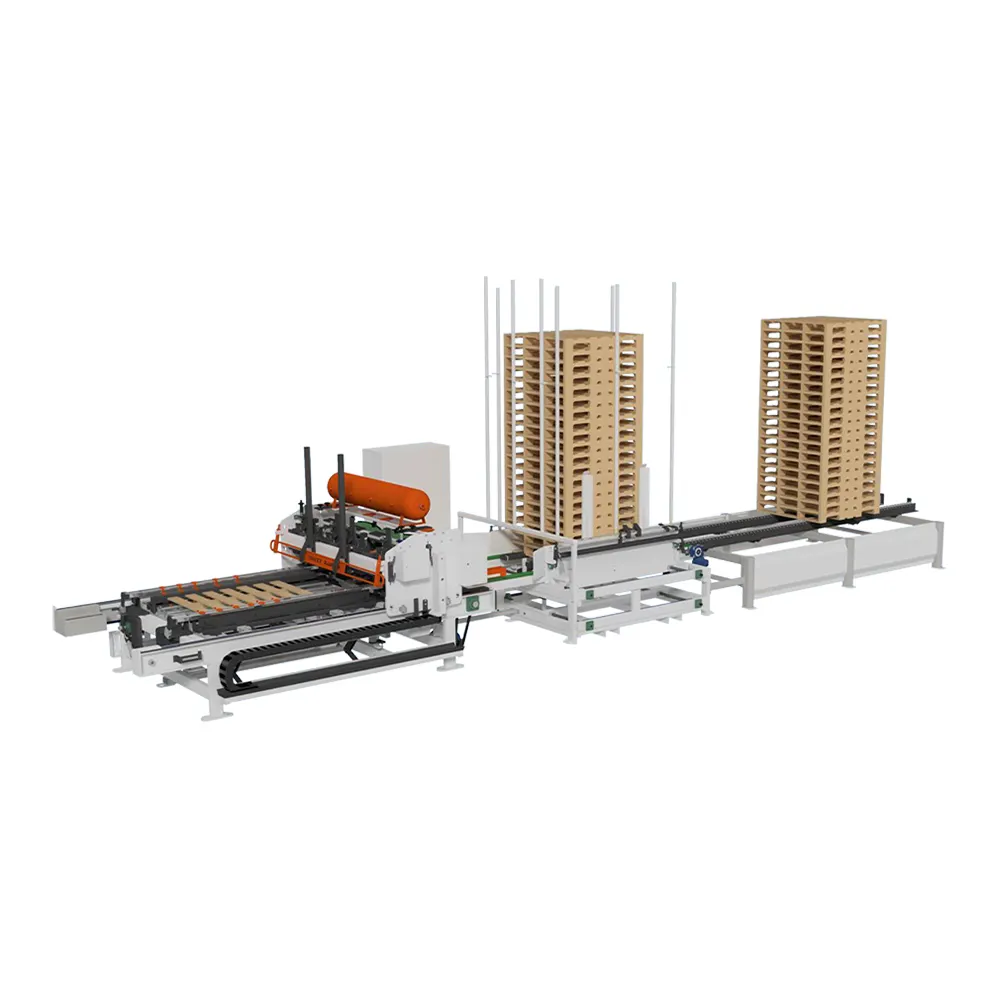

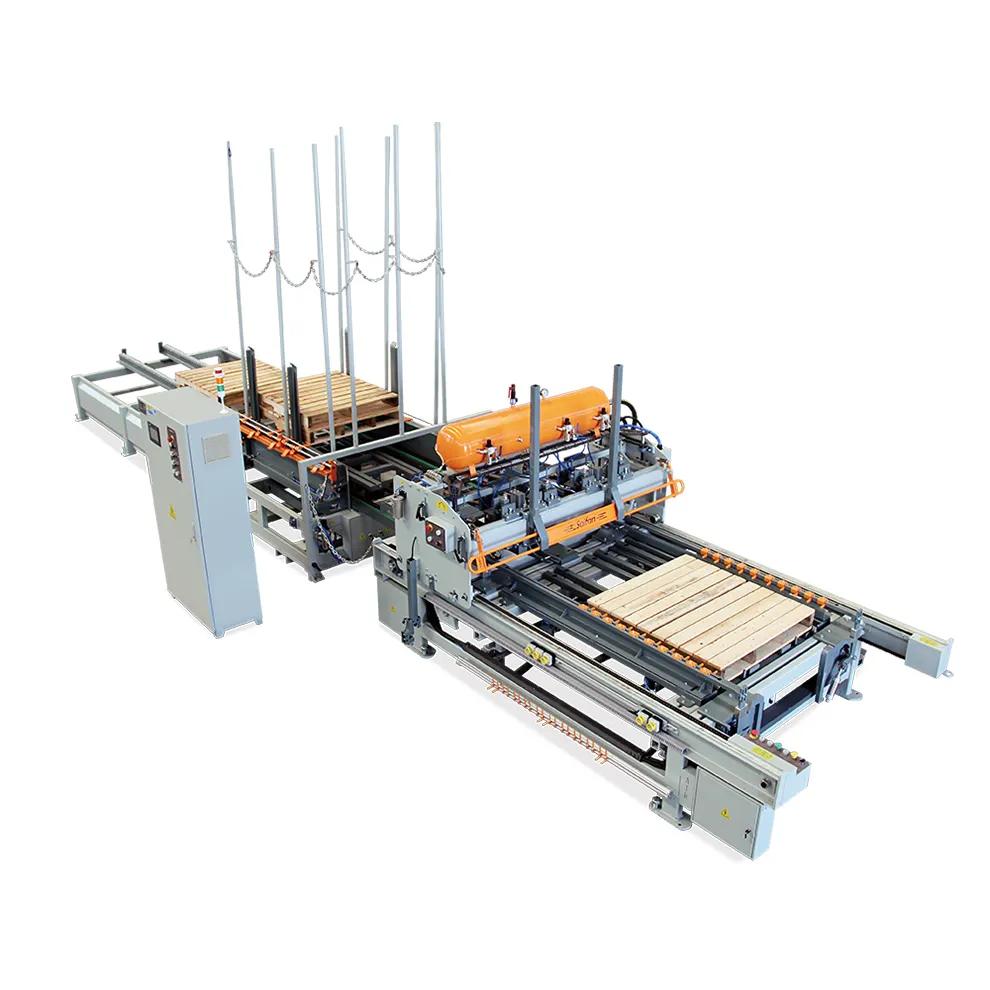

La manière dont nous fabriquons les palettes en bois aujourd'hui a complètement changé par rapport à ce qu'elle était lorsque les ouvriers effectuaient la majeure partie du travail manuellement. Désormais, des machines réalisent toutes sortes de tâches qui prenaient auparavant des heures aux personnes pour être accomplies. Prenons par exemple les cloueuses automatiques : elles peuvent enfoncer des clous dans le bois à une vitesse que nul humain ne pourrait égaler, en les positionnant précisément afin de réduire les erreurs et de limiter le gaspillage de bon bois sur des assemblages défectueux. Des tapis roulants parcourent l'usine en triant les différentes pièces de bois selon leur taille et leur rectitude, s'assurant que seules les meilleures planches soient effectivement assemblées. Toute cette machinerie ne vise pas seulement la rapidité. Les fabricants doivent respecter des exigences très précises quant à la résistance et à la précision dimensionnelle des palettes utilisées pour expédier des marchandises à travers le monde, et ces systèmes automatisés les aident à atteindre systématiquement ces objectifs tout en produisant davantage de palettes au cours de chaque journée.

Intégration de la robotique dans les lignes à grande vitesse palette en bois lignes de montage

Dans le monde de l'assemblage rapide de palettes en bois, la robotique est devenue essentielle de nos jours. Les robots collaboratifs, ou cobots comme on les appelle souvent, prennent en charge ces tâches ennuyeuses et répétitives qui épuiseraient les travailleurs humains après quelques heures. Prenons par exemple les bras robotiques : ils positionnent les lames et les entretoises avec une précision chirurgicale. Pendant ce temps, les véhicules automatisés qui circulent sur le plancher d'usine s'occupent du transport des pièces d'une station à l'autre, sans que personne ait besoin de lever le petit doigt. L'ensemble de ce système permet aux usines de fonctionner sans interruption jour et nuit, avec très peu de pauses nécessaires, ce dont la fabrication moderne a besoin pour répondre à la demande des clients. Selon les chiffres de début 2023, la plupart des grands fabricants de palettes avaient déjà mis en œuvre un type de système robotisé dans leurs opérations, ce qui montre à quel point le secteur attache d'importance à l'augmentation efficace du volume de production.

Contrôle qualité piloté par l'IA et optimisation en temps réel des flux de travail

L'IA porte le contrôle qualité et les opérations à un autre niveau lorsqu'elle est combinée à la technologie de vision par ordinateur et à des algorithmes d'apprentissage automatique. Aujourd'hui, sur les lignes de production, des caméras intelligentes analysent chaque palette à la recherche de problèmes tels que des planches de travers, des fixations manquantes ou des points faibles dans les matériaux de construction. Dès qu'un élément semble anormal, le système l'identifie immédiatement afin que les opérateurs puissent corriger le problème sur place, plutôt que de laisser des produits défectueux avancer dans la chaîne de montage. Ce qui rend ces systèmes particulièrement précieux, c'est leur capacité à analyser les données de performance passées. Ils détectent des tendances que les humains pourraient manquer, ce qui permet de prévoir quand un équipement nécessitera une maintenance et quand programmer différentes tâches. Cette anticipation réduit considérablement les retards de production frustrants ainsi que les arrêts inattendus, qui entraînent des pertes de temps et d'argent. Les fabricants constatent une meilleure régularité dans leurs productions, consacrent moins de temps à gérer les pannes et obtiennent un contrôle bien plus efficace de l'utilisation des ressources dans l'ensemble de l'installation.

Gestion durable des ressources : systèmes en boucle fermée et prolongation du cycle de vie des palettes

Principes de durabilité et de systèmes de palettes en boucle fermée dans la logistique moderne

Les systèmes de palettes en boucle fermée fonctionnent à peu près comme leur nom l'indique. Ils récupèrent les anciennes palettes là où elles se trouvent, les inspectent, réparent tout élément endommagé si nécessaire, puis les réintroduisent directement en circulation au lieu de simplement les jeter. Ce processus réduit considérablement la quantité de nouveau bois à abattre, diminue la production de déchets et rend les entreprises moins dépendantes de la fabrication constante de produits neufs. De nombreuses entreprises de logistique modernes adoptent récemment ce type de programme d'emballage. Cela permet de créer des boucles matérielles durables dont tout le monde parle aujourd'hui. Cela contribue également à atteindre les objectifs environnementaux, car il y a moins d'extraction de ressources et moins de déchets envoyés dans les décharges.

Programmes de reconditionnement et de réparation de palettes : économies de coûts et prolongation du cycle de vie

La réparation de palettes en bois permet aux entreprises d'économiser de l'argent tout en prolongeant la durée de vie de leur matériel. Lorsque les palettes sont endommagées pendant le transport ou le stockage, au lieu de les jeter, de nombreuses entreprises les envoient dans des centres de réparation où des travailleurs effectuent les réparations nécessaires. Le coût ? Généralement moins de la moitié du prix par rapport à l'achat de palettes neuves. Que font exactement ces ateliers de réparation ? Ils retirent les clous rouillés, remplacent les planches cassées et renforcent les points faibles afin que la palette fonctionne comme lorsqu'elle a été achetée pour la première fois. Pour les responsables d'entrepôt, cela signifie dépenser moins dans l'achat de nouvelles palettes et éliminer moins d'articles endommagés chaque mois. La planification budgétaire devient également plus facile, car il y a moins de dépenses imprévues. En outre, maintenir les anciennes palettes en circulation réduit les déchets envoyés aux décharges. Les entreprises qui mettent en œuvre ces programmes ne se contentent pas d'être économiques : elles contribuent aussi à l'environnement en réduisant le besoin constant de fabriquer de nouveaux produits en bois.

Données sectorielles : Plus de 350 millions de palettes en bois réparées chaque année aux États-Unis.

La réparation à grande échelle à travers l'Amérique montre à quel point les principes de l'économie circulaire fonctionnent bien pour les palettes en bois. Chaque année, environ 350 millions d'anciennes palettes sont remises en état et réintroduites en circulation au lieu d'être jetées. Cela signifie qu'il faut abattre moins d'arbres pour la fabrication de nouvelles palettes. Et ce qui est particulièrement impressionnant, c'est que toutes ces réparations permettent d'éviter que des millions et des millions de tonnes de bois usagé n'atterrissent dans les décharges à l'échelle nationale. Le secteur des palettes en bois a essentiellement mis en place son propre système de recyclage directement au sein de la chaîne d'approvisionnement, offrant une preuve concrète que l'emballage durable n'a pas besoin d'être coûteux ou compliqué.

Réduction des déchets et de l'empreinte carbone : Innovations vertes dans la production de palettes en bois

Innovations dans le recyclage et la gestion des déchets de bois afin de minimiser l'utilisation des décharges

Les fabricants qui pensent à l'avenir ont commencé à considérer les déchets de bois non pas simplement comme des éléments à jeter, mais comme une matière utile avec laquelle ils peuvent travailler. De nouvelles technologies permettent désormais de trier les bonnes pièces de bois parmi les morceaux endommagés, puis d'envoyer ces chutes pour fabriquer des produits tels que des panneaux de particules, du paillis de jardin ou même des panneaux composites destinés à la construction. Certaines entreprises parviennent à utiliser environ 90 à 95 % de leurs matériaux, ce qui signifie qu'une quantité nettement inférieure finit désormais en décharge par rapport au passé. Ce qui est intéressant, c'est de voir comment des entreprises issues de secteurs plus anciens trouvent des moyens de devenir durables sans nuire à leur rentabilité ni ralentir leurs cadences de production.

Du rebut à l'énergie : la conversion de la biomasse dans les installations durables de palettes en bois

Si les chutes de bois ne peuvent plus être utilisées ailleurs, il existe tout de même une solution intéressante grâce à la conversion en biomasse. Le procédé fonctionne très bien : les systèmes de gazéification transforment toutes ces petites particules de sciure, chutes et copeaux de bois en énergie thermique réelle. Cette énergie alimente des équipements tels que les fours ou d'autres machines sur le plancher usine. Ce qui rend cette approche particulièrement intéressante, c'est qu'elle réduit notre dépendance aux combustibles fossiles traditionnels tout en permettant des économies sur les coûts de fonctionnement. Certaines grandes installations de fabrication ont déjà réussi à fonctionner presque entièrement avec leur propre production d'énergie issue de ces systèmes biomasse pendant les heures normales de travail. Cela rend non seulement les opérations plus écologiques, mais permet aussi de continuer à produire même lorsque les sources d'énergie extérieures deviennent instables.

Stratégies pour réduire les émissions de carbone dans la production de palettes en bois

La réduction du carbone commence au niveau de la forêt et se poursuit tout au long des processus de fabrication. De nombreuses grandes entreprises s'approvisionnent désormais en bois auprès de sources locales afin de réduire les émissions liées au transport. Elles investissent également dans des technologies de séchage améliorées, qui permettent de diminuer d'environ 40 % l'énergie nécessaire au séchage. Ces pratiques s'inscrivent dans des tendances plus larges du secteur visant à réduire l'empreinte carbone. L'EPA a d'ailleurs mis en avant ces approches dans le cadre de son initiative Sustainable Materials Management, comme étant des moyens judicieux de réduire les impacts environnementaux sur l'ensemble du réseau de la chaîne d'approvisionnement.

Adoption de fours à faibles émissions et de chariots élévateurs électriques dans les usines de fabrication

Les installations de l'industrie remplacent progressivement leurs anciens systèmes de séchage par de nouveaux fours à faibles émissions, équipés de commandes plus intelligentes et de combustibles plus propres, afin de réduire les émissions nocives. Parallèlement, de nombreux entrepôts ont commencé à adopter des chariots élévateurs électriques au lieu de leurs homologues fonctionnant au gaz. Ces modèles électriques n'émettent pas de gaz d'échappement et rendent en réalité l'air à l'intérieur des usines beaucoup plus propre. La combinaison de ces changements a conduit à des conditions de travail plus sûres tout en rendant les opérations globalement plus écologiques. Avec des batteries qui s'améliorent constamment et un nombre croissant de bornes de recharge disponibles partout, l'équipement électrique devient désormais la norme dans les installations modernes de production de palettes en bois.

Questions fréquemment posées

Quels sont les principaux avantages de l'automatisation dans la fabrication de palettes en bois ?

L'automatisation améliore l'efficacité et la précision en accélérant les tâches auparavant manuelles. Elle réduit les erreurs et le gaspillage de matériaux tout en garantissant que les palettes répondent à des normes spécifiques de résistance et de précision.

En quoi les systèmes en boucle fermée contribuent-ils à la durabilité dans la production de palettes ?

Les systèmes en boucle fermée impliquent le recyclage des anciennes palettes au lieu de leur élimination, ce qui permet de préserver les ressources, de réduire les déchets et de soutenir les objectifs environnementaux en minimisant la dépendance aux matériaux neufs.

Quel rôle joue l'intelligence artificielle dans le contrôle qualité de la fabrication de palettes ?

L'intelligence artificielle, combinée à la vision par ordinateur et à l'apprentissage automatique, permet de détecter instantanément les écarts sur les palettes et d'analyser les données afin d'optimiser les flux de travail, de prévoir la maintenance des équipements et d'éviter les retards de production.

Table des Matières

- Fabrication intelligente : automatisation et IA dans Palette en bois PRODUCTION

-

Gestion durable des ressources : systèmes en boucle fermée et prolongation du cycle de vie des palettes

- Principes de durabilité et de systèmes de palettes en boucle fermée dans la logistique moderne

- Programmes de reconditionnement et de réparation de palettes : économies de coûts et prolongation du cycle de vie

- Données sectorielles : Plus de 350 millions de palettes en bois réparées chaque année aux États-Unis.

-

Réduction des déchets et de l'empreinte carbone : Innovations vertes dans la production de palettes en bois

- Innovations dans le recyclage et la gestion des déchets de bois afin de minimiser l'utilisation des décharges

- Du rebut à l'énergie : la conversion de la biomasse dans les installations durables de palettes en bois

- Stratégies pour réduire les émissions de carbone dans la production de palettes en bois

- Adoption de fours à faibles émissions et de chariots élévateurs électriques dans les usines de fabrication

-

Questions fréquemment posées

- Quels sont les principaux avantages de l'automatisation dans la fabrication de palettes en bois ?

- En quoi les systèmes en boucle fermée contribuent-ils à la durabilité dans la production de palettes ?

- Quel rôle joue l'intelligence artificielle dans le contrôle qualité de la fabrication de palettes ?