Fabricación inteligente: automatización e IA en Paletas de madera Automatizada

Cómo la automatización mejora la eficiencia y la precisión en la fabricación de palets de madera

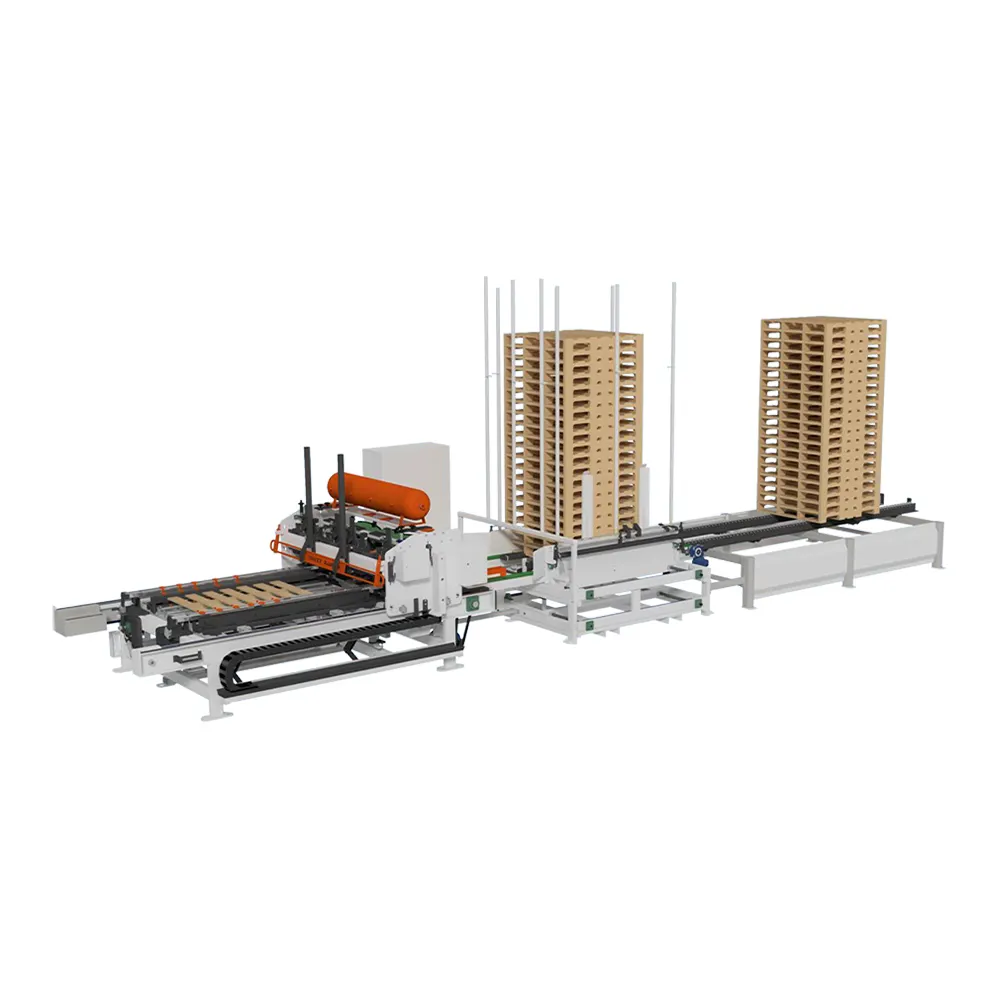

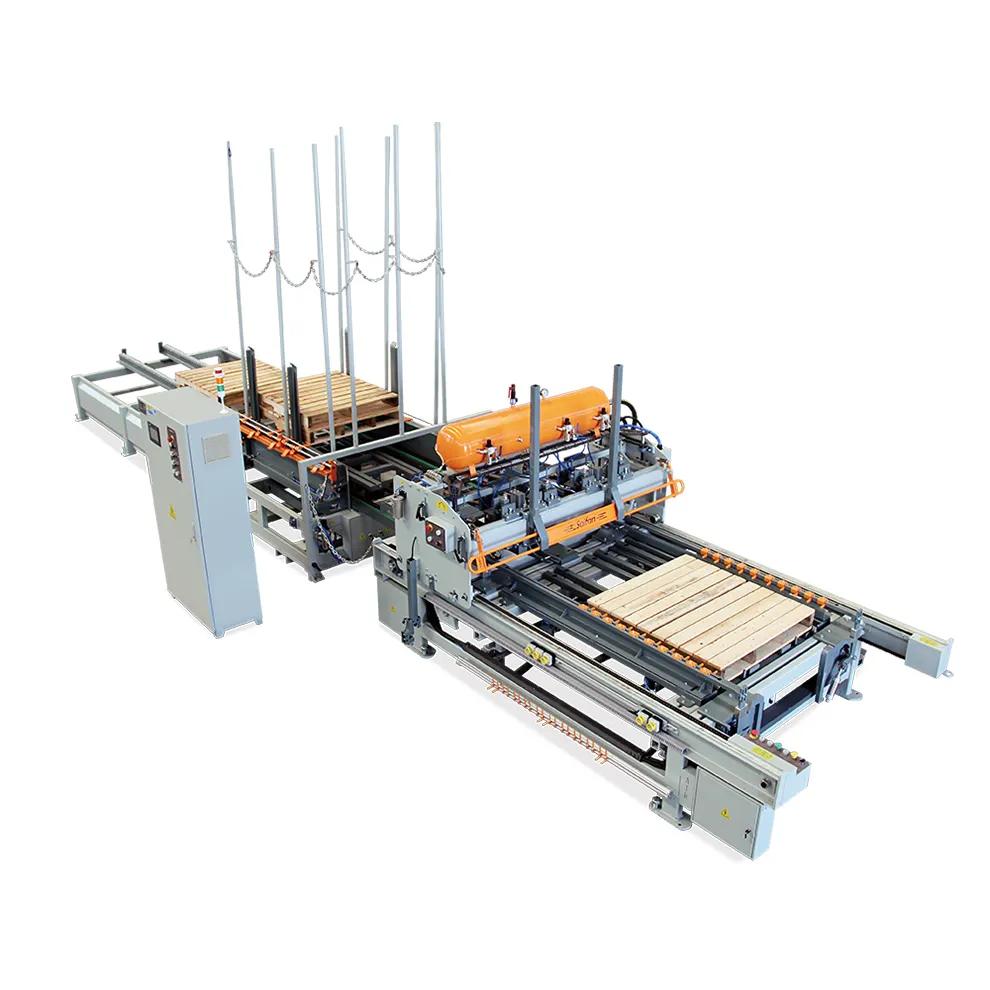

La forma en que fabricamos palets de madera actualmente ha cambiado por completo respecto a como se hacía antes, cuando los trabajadores realizaban la mayor parte del trabajo a mano. Ahora hay máquinas que realizan todo tipo de tareas que antes les tomaban horas a las personas completar. Tomemos, por ejemplo, las clavadoras automáticas: pueden clavar clavos en la madera a velocidades que ningún ser humano podría igualar, colocándolos exactamente donde deben ir, lo que reduce los errores y el desperdicio de madera de buena calidad en uniones defectuosas. Las cintas transportadoras recorren la fábrica clasificando trozos de madera según su tamaño y rectitud, asegurando que solo las mejores tablas sean ensambladas. Toda esta maquinaria no solo busca velocidad. Los fabricantes necesitan cumplir requisitos muy específicos sobre la resistencia y precisión dimensional que deben tener los palets al enviar mercancías por todo el mundo, y estos sistemas automatizados les ayudan a alcanzar esos objetivos constantemente, además de permitirles producir más artículos durante el día.

Integración de la robótica en alta velocidad paletas de madera líneas de montaje

En el mundo del ensamblaje rápido de palets de madera, los robots se han vuelto prácticamente esenciales en la actualidad. Los robots colaborativos, o cobots como comúnmente se les llama, se encargan de esas tareas aburridas y repetitivas que agotarían a los trabajadores humanos después de unas pocas horas. Por ejemplo, los brazos robóticos colocan las tablas del piso y las largueros con precisión quirúrgica. Mientras tanto, los vehículos guiados automatizados que recorren el piso de fábrica realizan todo el trabajo pesado relacionado con el traslado de piezas de una estación a otra sin que nadie tenga que mover un dedo. Toda esta configuración permite a las fábricas operar sin parar día y noche con apenas necesidad de interrupciones, lo cual es exactamente lo que requiere la fabricación moderna para satisfacer las demandas de los clientes. Los datos de principios de 2023 muestran que la mayoría de los principales fabricantes de palets ya habían implementado algún tipo de sistema robotizado en sus operaciones, lo que demuestra lo seriamente que la industria se toma la producción eficiente de grandes volúmenes.

Control de calidad impulsado por IA y optimización en tiempo real del flujo de trabajo

La IA lleva el control de calidad y las operaciones a otro nivel cuando se combina con tecnología de visión por computadora y algoritmos de aprendizaje automático. En las plantas industriales actuales, cámaras inteligentes escanean cada paleta en busca de problemas como tableros torcidos, fijaciones faltantes o puntos débiles en los materiales de construcción. Cuando algo no parece correcto, el sistema lo detecta inmediatamente para que los trabajadores puedan corregir los problemas en ese mismo momento, en lugar de permitir que productos defectuosos avancen por la línea de ensamblaje. Lo que hace realmente valiosos a estos sistemas es su capacidad para analizar datos históricos de rendimiento. Detectan patrones que los humanos podrían pasar por alto, lo cual ayuda a predecir cuándo será necesario realizar mantenimiento en los equipos y cuándo programar diferentes tareas. Este tipo de previsión reduce esos retrasos frustrantes en la producción y paradas inesperadas que desperdician tiempo y dinero. Los fabricantes observan una mayor consistencia en sus productos, dedican menos tiempo a gestionar averías y obtienen un control mucho mejor sobre el uso de los recursos en toda la instalación.

Gestión Sostenible de Recursos: Sistemas de Ciclo Cerrado y Extensión del Ciclo de Vida de los Palés

Principios de sostenibilidad y sistemas de palés en ciclo cerrado en la logística moderna

Los sistemas de palés en ciclo cerrado funcionan más o menos como su nombre indica. Recogen esos palés usados de dondequiera que hayan estado, los revisan, reparan cualquier pieza rota si es necesario, y luego los devuelven directamente a la circulación en lugar de simplemente desecharlos. Todo este proceso reduce la cantidad de madera nueva que necesitamos talar, genera menos residuos en general y además hace que las empresas dependan menos de la fabricación constante de productos nuevos. Muchas empresas modernas de logística se han sumado recientemente a este tipo de programas de embalaje. Esto ayuda a crear esos ciclos sostenibles de materiales de los que todo el mundo habla hoy en día. Además, apoya los objetivos medioambientales porque se extraen menos recursos y hay menos productos que terminan en vertederos.

Programas de reacondicionamiento y reparación de palés: ahorro de costos y extensión del ciclo de vida

La reconstrucción de palets de madera puede ahorrar dinero a las empresas y prolongar la vida útil de su equipo. Cuando los palets se dañan durante el transporte o almacenamiento, en lugar de desecharlos, muchas empresas los envían a centros de reparación donde los trabajadores arreglan lo que necesita ser reparado. ¿El costo? Generalmente menos de la mitad del precio en comparación con comprar palets nuevos. ¿Qué hacen exactamente estos talleres de reparación? Retiran clavos oxidados, reemplazan tablas rotas y refuerzan puntos débiles para que el palé funcione igual que cuando fue adquirido por primera vez. Para los encargados de almacenes, esto significa gastar menos en la compra de nuevo inventario y desechar menos artículos dañados cada mes. La planificación presupuestaria también se vuelve más sencilla, ya que hay menos gastos imprevistos. Además, mantener los palets antiguos en circulación reduce la cantidad de residuos que van a los vertederos. Las empresas que implementan estos programas no solo son económicas, sino que también contribuyen con el medio ambiente al reducir la necesidad de fabricar constantemente nuevos productos de madera.

Datos del sector: Más de 350 millones de palets de madera reacondicionados anualmente en EE. UU.

El reacondicionamiento a gran escala en toda América demuestra lo bien que funcionan los principios de la economía circular para los palets de madera. Cada año, aproximadamente 350 millones de palets usados se reparan y devuelven a la circulación en lugar de ser desechados. Esto significa que se necesitan menos árboles talados para la fabricación de nuevos palets. Y lo más impresionante es que todas estas reparaciones evitan que cientos de millones de toneladas de madera residual terminen en vertederos a nivel nacional. Básicamente, el sector de palets de madera ha creado su propio sistema de reciclaje directamente dentro de la cadena de suministro, ofreciendo una prueba real de que el embalaje sostenible no tiene por qué ser costoso ni complicado.

Reducción de residuos y huella de carbono: Innovaciones verdes en la producción de palets de madera

Innovaciones en reciclaje y gestión de residuos de madera para minimizar el uso de vertederos

Los fabricantes que piensan en el futuro ya han comenzado a ver los residuos de madera no solo como algo que desechar, sino como un material útil con el que pueden trabajar. La nueva tecnología permite separar trozos aprovechables de madera de las partes dañadas y luego enviar esos restos para fabricar productos como tableros de partículas, mantillo para jardinería o incluso paneles compuestos para proyectos de construcción. Algunas operaciones logran aprovechar alrededor del 90-95 % de todos sus materiales, lo que significa que mucho menos material termina en vertederos que antes. Lo interesante es cómo empresas de industrias tradicionales están encontrando formas de ser sostenibles sin afectar su rentabilidad ni reducir la velocidad de producción.

Del desecho a la energía: conversión de biomasa en instalaciones sostenibles de palets de madera

Si los restos sobrantes de madera simplemente no van a servir para ningún otro fin, aún podemos darles un buen uso mediante la conversión en biomasa. El proceso funciona bastante bien: los sistemas de gasificación toman todas esas pequeñas partículas de serrín, trozos desechados y virutas de madera, y las convierten en energía térmica real. Esta energía alimenta equipos como hornos y otras máquinas en el piso de fábrica. Lo que hace tan ventajoso este enfoque es que reduce nuestra dependencia de los combustibles fósiles tradicionales y además ahorra dinero en costos operativos. Algunas instalaciones manufactureras importantes ya han logrado funcionar casi por completo con su propia energía generada a partir de estos sistemas de biomasa durante las jornadas laborales normales. Esto no solo hace que las operaciones sean más ecológicas, sino que también les permite seguir produciendo incluso cuando las fuentes externas de energía resultan poco confiables.

Estrategias para reducir las emisiones de carbono en la producción de palets de madera

Reducir el carbono comienza a nivel del bosque y continúa durante todo el proceso de fabricación. Muchas empresas líderes ahora obtienen su madera de fuentes cercanas para reducir las emisiones del transporte. También invierten en tecnologías mejoradas de hornos que disminuyen alrededor de un 40 por ciento la energía necesaria para el secado. Estas prácticas se alinean con tendencias industriales más amplias hacia la reducción de la huella de carbono. La EPA ha destacado precisamente estos enfoques en su iniciativa de Gestión Sostenible de Materiales como formas inteligentes de reducir los impactos ambientales en toda la red de la cadena de suministro.

Adopción de hornos de bajas emisiones y montacargas eléctricos en plantas de fabricación

Las instalaciones de toda la industria están reemplazando los antiguos sistemas de secado por nuevas hornillas de bajas emisiones equipadas con controles más inteligentes y combustibles más limpios para reducir las emisiones nocivas. Al mismo tiempo, muchos almacenes han comenzado a adoptar montacargas eléctricos en lugar de sus homólogos de gas. Estos modelos eléctricos no emiten gases de escape y, de hecho, hacen que el aire dentro de las fábricas sea mucho más limpio. La combinación de estos cambios ha llevado a condiciones de trabajo más seguras, además de hacer que las operaciones sean globalmente más sostenibles. Con baterías que mejoran constantemente y más estaciones de carga surgiendo en todas partes, actualmente vemos que el equipo eléctrico se ha vuelto prácticamente estándar en las modernas instalaciones de producción de palets de madera.

Preguntas frecuentes

¿Cuáles son los principales beneficios de la automatización en la fabricación de palets de madera?

La automatización mejora la eficiencia y la precisión al acelerar tareas que antes eran manuales. Reduce errores y el desperdicio de materiales, a la vez que garantiza que los palets cumplan con estándares específicos de resistencia y exactitud.

¿Cómo contribuyen los sistemas de ciclo cerrado a la sostenibilidad en la producción de palets?

Los sistemas de ciclo cerrado implican reciclar palets usados en lugar de desecharlos, lo cual conserva recursos, reduce residuos y apoya las metas ambientales al minimizar la dependencia de materiales nuevos.

¿Qué papel desempeña la IA en el control de calidad dentro de la fabricación de palets?

La IA, combinada con visión por computadora y aprendizaje automático, ayuda a detectar discrepancias en los palets de forma instantánea y analiza datos para optimizar flujos de trabajo, predecir el mantenimiento de equipos y evitar retrasos en la producción.

Tabla de Contenido

- Fabricación inteligente: automatización e IA en Paletas de madera Automatizada

- Gestión Sostenible de Recursos: Sistemas de Ciclo Cerrado y Extensión del Ciclo de Vida de los Palés

-

Reducción de residuos y huella de carbono: Innovaciones verdes en la producción de palets de madera

- Innovaciones en reciclaje y gestión de residuos de madera para minimizar el uso de vertederos

- Del desecho a la energía: conversión de biomasa en instalaciones sostenibles de palets de madera

- Estrategias para reducir las emisiones de carbono en la producción de palets de madera

- Adopción de hornos de bajas emisiones y montacargas eléctricos en plantas de fabricación

- Preguntas frecuentes