Intelligente Fertigung: Automatisierung und KI in Holzpalett Produktion

Wie Automatisierung Effizienz und Präzision in der Herstellung von Holzpaletten verbessert

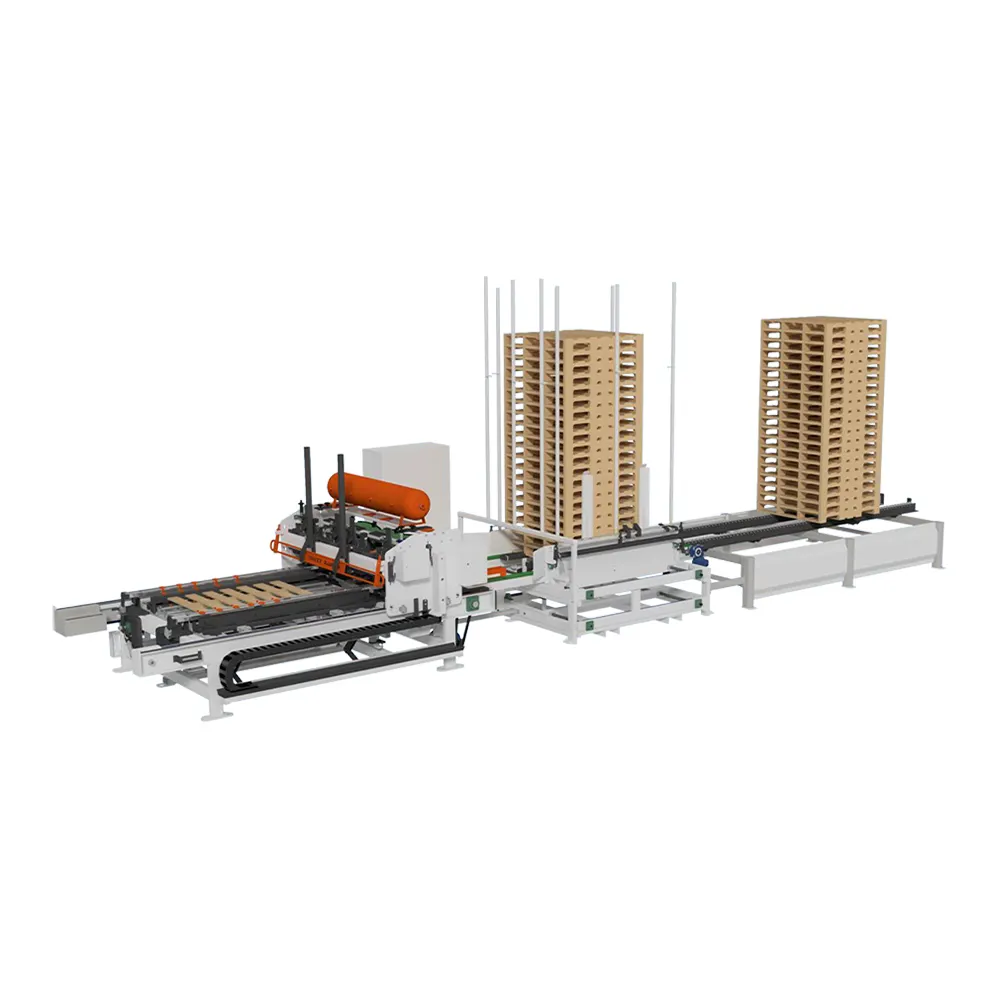

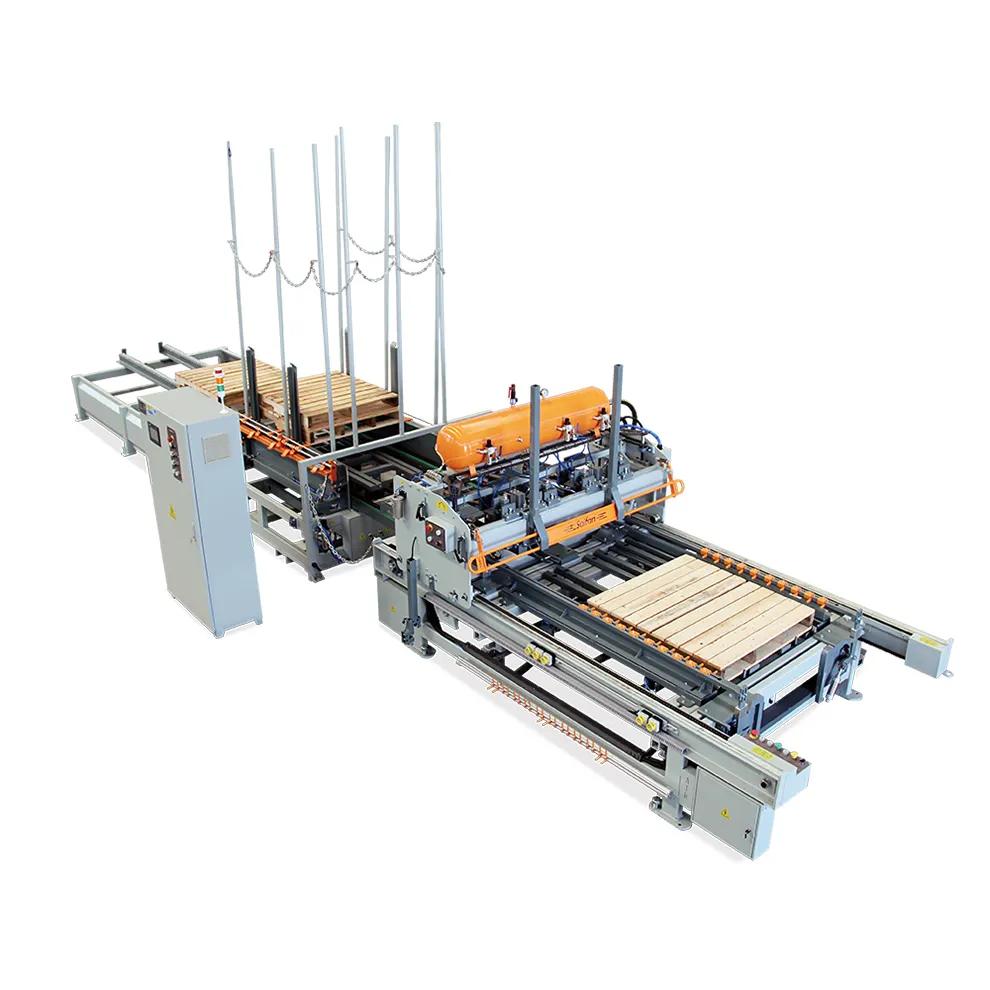

Die Art und Weise, wie wir heutzutage Holzpaletten herstellen, hat sich völlig verändert im Vergleich zu früher, als die Arbeiter den Großteil der Arbeit von Hand erledigten. Heute übernehmen Maschinen zahlreiche Aufgaben, für die Menschen früher Stunden benötigt haben. Nehmen Sie beispielsweise automatische Nagler – sie können Nägel mit einer Geschwindigkeit in das Holz schlagen, die kein Mensch erreichen könnte, und platzieren sie präzise, sodass Fehler seltener auftreten und weniger hochwertiges Holz durch schlechte Verbindungen verschwendet wird. Förderbänder transportieren die Hölzer durch die Fabrik und sortieren sie je nach Größe und Geradewertigkeit, wodurch sichergestellt wird, dass nur die besten Bretter letztendlich zusammengebaut werden. Diese Maschinen dienen übrigens nicht nur der Geschwindigkeit. Hersteller müssen sehr spezifische Anforderungen hinsichtlich der Festigkeit und Maßgenauigkeit von Paletten erfüllen, wenn Güter weltweit versandt werden, und diese automatisierten Systeme helfen ihnen, diese Vorgaben jedes Mal zu erreichen, während gleichzeitig mehr Produkte pro Tag produziert werden.

Integration von Robotik in Hochgeschwindigkeitsanlagen holzpalett montageanlagen

In der Welt der schnellen Holzpalettenmontage sind Roboter heutzutage nahezu unverzichtbar geworden. Kollaborative Roboter, auch Cobots genannt, übernehmen jene langweiligen, sich wiederholenden Aufgaben, die menschliche Mitarbeiter nach wenigen Stunden erschöpfen würden. Roboterarme beispielsweise setzen Deckbretter und Traversen mit chirurgischer Präzision ein. Gleichzeitig befördern automatisierte fahrerlose Transportsysteme, die durch die Fabrikhalle flitzen, alle schweren Teile von Station zu Station, ohne dass jemand einen Finger krumm machen muss. Diese gesamte Anordnung ermöglicht es Fabriken, Tag und Nacht nahezu pausenlos zu arbeiten – genau das, was die moderne Fertigung braucht, um den Kundenanforderungen gerecht zu werden. Zahlen aus dem Frühjahr 2023 zeigen, dass die meisten namhaften Palettenhersteller bereits irgendein Robotersystem in ihren Betrieben eingeführt hatten, was verdeutlicht, wie ernst die Branche es meint, Volumen effizient zu produzieren.

KI-gesteuerte Qualitätskontrolle und Echtzeit-Workflow-Optimierung

KI bringt die Qualitätskontrolle und Betriebsabläufe auf eine neue Ebene, wenn sie mit Technologien der computergestützten Bildverarbeitung und maschinellen Lernalgorithmen kombiniert wird. Auf heutigen Fabrikanlagen scannen intelligente Kameras jede einzelne Palette, um Probleme wie schief sitzende Bretter, fehlende Befestigungselemente oder Schwachstellen in Baumaterialien zu erkennen. Sobald etwas auffällig erscheint, markiert das System dies sofort, sodass Mitarbeiter die Probleme direkt vor Ort beheben können, anstatt fehlerhafte Produkte weiter die Fertigungsstraße entlanglaufen zu lassen. Was diese Systeme besonders wertvoll macht, ist ihre Fähigkeit, vergangene Leistungsdaten zu analysieren. Sie erkennen Muster, die Menschen möglicherweise übersehen, und helfen so vorherzusagen, wann Wartungsarbeiten an Maschinen erforderlich sind und wann verschiedene Aufgaben geplant werden sollten. Diese Art von Voraussicht reduziert frustrierende Produktionsverzögerungen und unerwartete Stillstände, die Zeit und Geld verschwenden. Hersteller erzielen eine bessere Konsistenz ihrer Produkte, verbringen weniger Zeit mit Störungen und erhalten eine deutlich verbesserte Kontrolle darüber, wie Ressourcen im gesamten Betrieb genutzt werden.

Nachhaltiges Ressourcenmanagement: Kreislaufsysteme und Verlängerung der Lebensdauer von Paletten

Grundsätze der Nachhaltigkeit und geschlossener Paletten-Systeme im modernen Logistikwesen

Geschlossene Paletten-Systeme funktionieren ziemlich genau so, wie sie klingen. Sie nehmen gebrauchte Paletten zurück, wo immer sie waren, prüfen sie, reparieren gegebenenfalls Beschädigungen und geben sie anschließend wieder in den Umlauf, anstatt sie einfach wegzuwerfen. Dadurch wird der Bedarf an neuem Holz reduziert, es entsteht weniger Abfall insgesamt, und Unternehmen sind weniger abhängig davon, ständig neue Produkte herzustellen. Viele moderne Logistikunternehmen setzen in letzter Zeit verstärkt auf solche Verpackungsprogramme. Dies trägt zur Schaffung nachhaltiger Materialkreisläufe bei, über die heutzutage oft gesprochen wird. Außerdem werden Umweltziele unterstützt, da weniger Rohstoffe gewonnen werden müssen und weniger Materialien auf Deponien landen.

Wiederaufbereitungs- und Reparaturprogramme für Paletten: Kosteneinsparungen und Verlängerung der Lebensdauer

Die Aufarbeitung von Holzpaletten kann Unternehmen Geld sparen und die Nutzungsdauer ihrer Ausrüstung um mehrere Jahre verlängern. Wenn Paletten während des Transports oder der Lagerung beschädigt werden, schicken viele Unternehmen diese statt sie wegzuwerfen zu Reparaturzentren, wo Arbeiter die notwendigen Reparaturen durchführen. Die Kosten? In der Regel unter der Hälfte des Preises für neue Paletten. Was tun diese Werkstätten genau? Sie entfernen rostige Nägel, ersetzen gebrochene Bretter und verstärken schwache Stellen, sodass die Palette danach genauso funktioniert wie beim ersten Kauf. Für Lagerleiter bedeutet dies, weniger für den Kauf neuer Ware auszugeben und jeden Monat weniger beschädigte Artikel entsorgen zu müssen. Auch die Budgetplanung wird einfacher, da unerwartete Ausgaben seltener auftreten. Zudem verringert die Weiterverwendung alter Paletten die Menge an Abfall, die auf Deponien landet. Unternehmen, die solche Programme betreiben, handeln nicht nur wirtschaftlich, sondern leisten auch einen Beitrag zum Umweltschutz, indem sie die ständige Herstellung neuer Holzprodukte reduzieren.

Branchendaten: Jährlich werden in den USA über 350 Millionen Holzpaletten aufbereitet.

Die großflächige Aufbereitung in ganz Amerika zeigt, wie gut Kreislaufwirtschaftsprinzipien bei Holzpaletten funktionieren. Jedes Jahr werden etwa 350 Millionen alte Paletten repariert und erneut in den Umlauf gebracht, anstatt weggeworfen zu werden. Das bedeutet, dass weniger Bäume für die Herstellung neuer Paletten gefällt werden müssen. Beeindruckend ist zudem, dass durch diese Reparaturen landesweit zig Millionen Tonnen Altholz vor Deponien bewahrt werden. Die Holzpalette-Branche hat im Grunde genommen innerhalb der Lieferkette ein eigenes Recycling-System geschaffen und liefert damit einen praktischen Beweis dafür, dass nachhaltige Verpackungen nicht teuer oder kompliziert sein müssen.

Abfallreduzierung und CO₂-Fußabdruck: Grüne Innovationen in der Produktion von Holzpaletten

Innovationen beim Recycling und bei der Holzabfallbewirtschaftung zur Minimierung der Deponienutzung

Die Hersteller, die vorausschauend sind, sehen Holzabfälle nicht nur als etwas, das weggeworfen werden kann, sondern als etwas Nützliches, mit dem sie arbeiten können. Neue Technologien ermöglichen es, gute Holzstücke aus den beschädigten Stücken zu sortieren und dann diese Schrottteile zu verarbeiten, um Dinge wie Partikelplatten, Gartenmulch oder sogar Verbundplatten für Bauprojekte herzustellen. Einige Betriebe nutzen 90 bis 95% aller Materialien, was bedeutet, dass viel weniger Dinge auf Deponien landen als zuvor. Interessant ist, wie Unternehmen in älteren Branchen Wege finden, um grün zu werden, ohne ihre Gewinnsumme zu beeinträchtigen oder die Produktionsgeschwindigkeit überhaupt zu verlangsamen.

Von Schrott zu Energie: Umwandlung von Biomasse in nachhaltige Holzpalettenanlagen

Wenn übrig gebliebene Holzreste nicht mehr für andere Zwecke verwertet werden können, lässt sich über die Biomasseumwandlung dennoch etwas Sinnvolles damit anfangen. Das Verfahren funktioniert recht gut: Vergasungsanlagen nehmen all diese kleinen Sägespäne, Reststücke und Hobelspäne entgegen und wandeln sie in echte Wärmeenergie um. Damit wird beispielsweise die Energie für Trocknungsofen und andere Maschinen auf der Produktionsfläche bereitgestellt. Der große Vorteil dieser Methode liegt darin, dass der Einsatz herkömmlicher fossiler Brennstoffe reduziert wird und gleichzeitig Betriebskosten gespart werden. Einige große Produktionsstätten konnten bereits erreichen, während der regulären Arbeitszeit nahezu vollständig mit selbst erzeugtem Strom aus diesen Biomasseanlagen zu arbeiten. Dadurch wird der Betrieb nicht nur umweltfreundlicher, sondern kann auch dann weiterproduzieren, wenn externe Energiequellen instabil sind.

Strategien zur Reduzierung von Kohlenstoffemissionen bei der Produktion von Holzpaletten

Die Reduzierung von Kohlenstoff beginnt auf Ebene des Waldes und setzt sich entlang der gesamten Fertigungsprozesse fort. Viele führende Unternehmen beziehen ihr Holz mittlerweile aus der Nähe, um Emissionen durch den Transport deutlich zu senken. Zudem investieren sie in verbesserte Ofentechnologie, wodurch der Energiebedarf für die Trocknung um etwa 40 Prozent gesenkt wird. Diese Praktiken fügen sich in übergeordnete Branchentrends zur Verringerung der CO₂-Bilanz ein. Die EPA hat diese Ansätze in ihrer Initiative zum nachhaltigen Materialmanagement (Sustainable Materials Management) als sinnvolle Maßnahmen hervorgehoben, um die Umweltauswirkungen entlang des gesamten Versorgungsnetzwerks zu reduzieren.

Einführung von niederemissionsfähigen Öfen und elektrischen Gabelstaplern in Fertigungsanlagen

Einrichtungen in der gesamten Branche ersetzen alte Trocknungssysteme durch neue, emissionsarme Öfen, die mit intelligenteren Steuerungen und sauber verbrennenden Brennstoffen ausgestattet sind, um schädliche Emissionen zu reduzieren. Gleichzeitig haben viele Lagerhallen begonnen, elektrische Gabelstapler anstelle ihrer gasbetriebenen Modelle einzusetzen. Diese elektrischen Modelle stoßen keine Abgase aus und sorgen tatsächlich für eine deutlich sauberere Luft in den Fabriken. Die Kombination dieser Maßnahmen hat zu sichereren Arbeitsbedingungen geführt und gleichzeitig die Gesamtbetriebe umweltfreundlicher gemacht. Da Batterien ständig besser werden und überall immer mehr Ladestationen entstehen, setzt sich elektrische Ausrüstung heutzutage in modernen Produktionsstätten für Holzpaletten zunehmend als Standard durch.

Häufig gestellte Fragen

Welche Hauptvorteile bietet die Automatisierung in der Herstellung von Holzpaletten?

Automatisierung verbessert die Effizienz und Präzision, indem sie Aufgaben beschleunigt, die früher manuell durchgeführt wurden. Sie reduziert Fehler und Materialverschwendung und stellt sicher, dass Paletten bestimmte Festigkeits- und Genauigkeitsstandards erfüllen.

Wie tragen geschlossene Systeme zur Nachhaltigkeit in der Palettenproduktion bei?

Geschlossene Systeme beinhalten das Recycling alter Paletten anstelle ihrer Entsorgung, was Ressourcen schont, Abfall reduziert und Umweltziele unterstützt, indem die Abhängigkeit von neuen Materialien minimiert wird.

Welche Rolle spielt KI bei der Qualitätskontrolle in der Palettenfertigung?

KI, kombiniert mit computergestützter Bildverarbeitung und maschinellem Lernen, hilft dabei, Unregelmäßigkeiten bei Paletten sofort zu erkennen, und analysiert Daten zur Optimierung von Arbeitsabläufen, zur Vorhersage von Wartungsarbeiten an Maschinen und zur Vermeidung von Produktionsverzögerungen.

Inhaltsverzeichnis

- Intelligente Fertigung: Automatisierung und KI in Holzpalett Produktion

- Nachhaltiges Ressourcenmanagement: Kreislaufsysteme und Verlängerung der Lebensdauer von Paletten

-

Abfallreduzierung und CO₂-Fußabdruck: Grüne Innovationen in der Produktion von Holzpaletten

- Innovationen beim Recycling und bei der Holzabfallbewirtschaftung zur Minimierung der Deponienutzung

- Von Schrott zu Energie: Umwandlung von Biomasse in nachhaltige Holzpalettenanlagen

- Strategien zur Reduzierung von Kohlenstoffemissionen bei der Produktion von Holzpaletten

- Einführung von niederemissionsfähigen Öfen und elektrischen Gabelstaplern in Fertigungsanlagen

- Häufig gestellte Fragen