Умное производство: автоматизация и ИИ в Деревянная паллета Производство

Как автоматизация повышает эффективность и точность в производстве деревянных поддонов

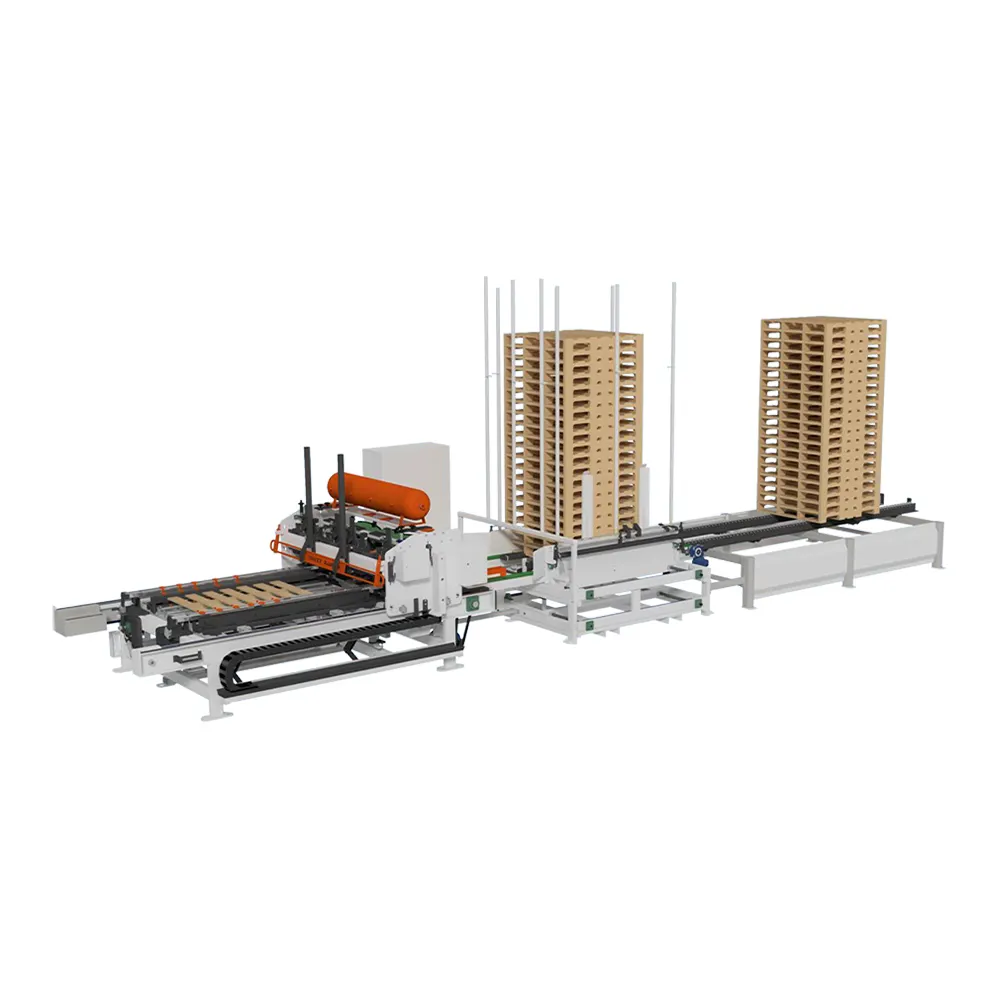

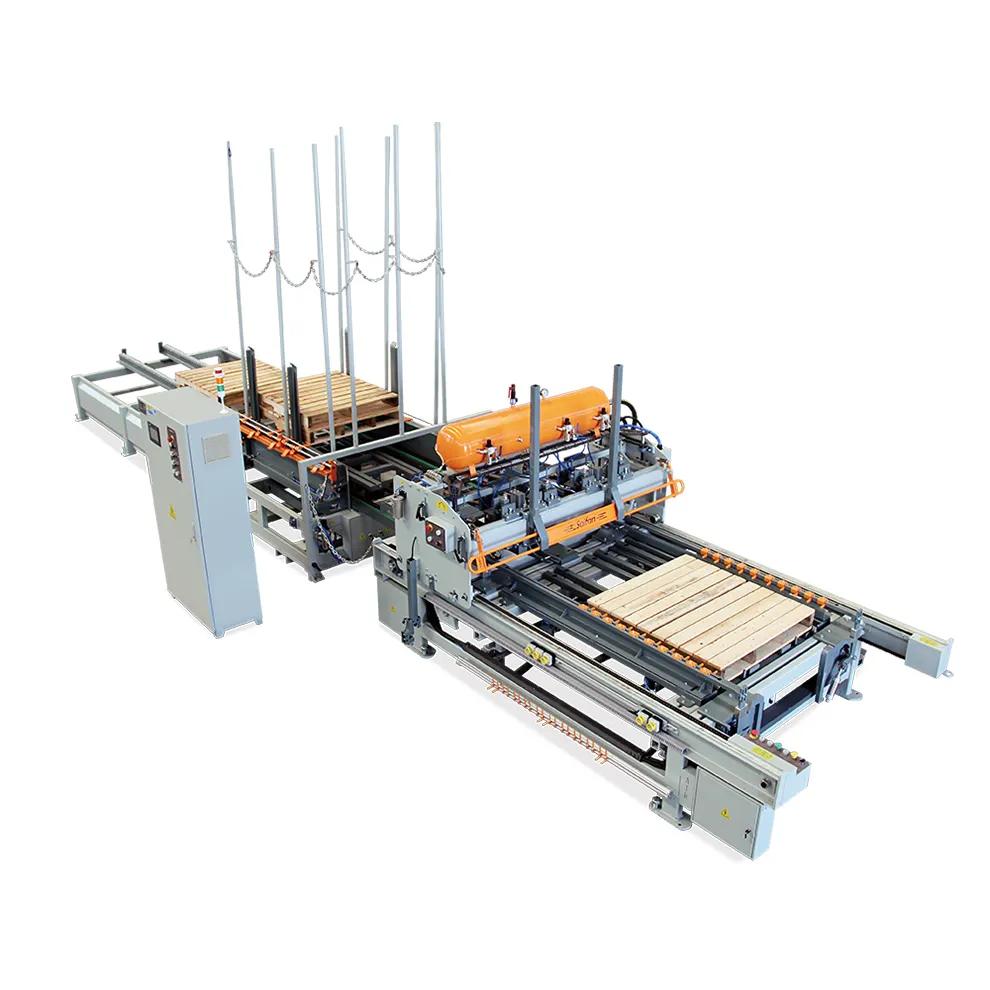

Способ изготовления деревянных поддонов в наши дни кардинально изменился по сравнению с тем, как это делалось раньше, когда большую часть работы выполняли вручную. Теперь машины выполняют самые разные задачи, на которые людям требовались часы. Возьмём, к примеру, автоматические пневматические степлеры — они забивают гвозди в древесину с такой скоростью, которой не может достичь человек, точно устанавливая их, чтобы свести к минимуму ошибки и уменьшить количество испорченной хорошей древесины из-за плохих соединений. Конвейерные ленты проходят через завод, сортируя различные заготовки по размеру и степени прямолинейности, обеспечивая использование только лучших досок при сборке. Эта техника нужна не только для увеличения скорости. Производители обязаны соблюдать очень строгие требования к прочности и точности размеров поддонов, используемых при международных перевозках товаров, и такие автоматизированные системы помогают им стабильно достигать этих целей, производя за день больше продукции.

Интеграция робототехники в высокоскоростные процессы деревянная паллета сборочные линии

В мире интенсивного производства деревянных поддонов роботы в настоящее время стали практически незаменимы. Совместные роботы, или коботы, как их часто называют, выполняют скучные и монотонные задачи, которые за несколько часов вымотали бы человека. Например, роботизированные манипуляторы устанавливают настилочные доски и тяговые брусья с хирургической точностью. В это время автоматизированные транспортные средства, сновавшие по цеху, берут на себя всю тяжёлую работу по перемещению деталей с одного участка на другой, и никому не нужно прикладывать физических усилий. Такая система позволяет заводам работать круглосуточно почти без перерывов — именно этого современное производство требует, чтобы успевать удовлетворять запросы клиентов. Данные за начало 2023 года показывают, что большинство известных производителей поддонов уже внедрили в свои процессы ту или иную роботизированную систему, что демонстрирует серьёзность намерений отрасли эффективно наращивать объёмы выпуска.

Контроль качества на основе ИИ и оптимизация рабочих процессов в реальном времени

ИИ выводит контроль качества и производственные процессы на новый уровень, когда сочетается с технологией машинного зрения и алгоритмами машинного обучения. На производственных площадках сегодня умные камеры сканируют каждый поддон, выявляя проблемы, такие как перекошенные доски, отсутствующие крепежные элементы или слабые места в строительных материалах. Как только обнаруживается отклонение, система немедленно сигнализирует об этом, чтобы рабочие могли устранить проблему на месте, не допуская продвижения бракованных изделий дальше по конвейеру. Ценность таких систем заключается в их способности анализировать данные о прошлой производительности. Они выявляют закономерности, которые человек может пропустить, что помогает прогнозировать необходимость технического обслуживания оборудования и планировать выполнение различных задач. Такое предвидение сокращает раздражающие простои в производстве и незапланированные остановки, которые ведут к потере времени и средств. Производители отмечают более стабильное качество выпускаемой продукции, тратят меньше времени на устранение поломок и получают значительно лучший контроль над использованием ресурсов на всем предприятии.

Устойчивое управление ресурсами: системы замкнутого цикла и продление жизненного цикла поддонов

Принципы устойчивости и систем поддонов замкнутого цикла в современной логистике

Системы поддонов замкнутого цикла работают практически так, как они звучат. Они возвращают старые поддоны из мест их использования, проверяют их состояние, при необходимости ремонтируют повреждённые элементы, а затем снова отправляют в эксплуатацию вместо того, чтобы просто выбрасывать. Это позволяет сократить объёмы вырубки новой древесины, уменьшить общий объём отходов и снизить зависимость компаний от постоянного производства новых поддонов. В последнее время многие современные логистические компании внедряют такие программы упаковки. Это способствует созданию устойчивых материальных циклов, о которых так часто говорят в наши дни, а также помогает достигать экологических целей за счёт снижения добычи ресурсов и уменьшения количества отходов на свалках.

Программы восстановления и ремонта поддонов: экономия затрат и продление срока службы

Восстановление деревянных поддонов позволяет компаниям экономить деньги и продлевать срок службы оборудования. Когда поддоны повреждаются во время транспортировки или хранения, вместо того чтобы выбрасывать их, многие предприятия отправляют их в центры ремонта, где рабочие устраняют неисправности. Стоимость такой услуги? Обычно менее половины цены по сравнению с покупкой новых поддонов. Что именно делают эти мастерские? Они удаляют ржавые гвозди, заменяют сломанные доски и усиливают ослабленные участки, чтобы поддон снова работал так же, как при первой покупке. Для менеджеров склада это означает меньшие расходы на закупку нового товара и меньшее количество списываемых повреждённых изделий каждый месяц. Планирование бюджета также становится проще, поскольку сокращаются непредвиденные расходы. Кроме того, использование восстановленных поддонов уменьшает объём отходов, отправляемых на свалки. Компании, использующие такие программы, не только экономят, но и вносят свой вклад в защиту окружающей среды, снижая необходимость постоянного производства новых деревянных изделий.

Отраслевые данные: Ежегодно в США восстанавливается более 350 миллионов деревянных поддонов.

Масштабное восстановление поддонов по всей Америке демонстрирует, насколько эффективно принципы циклической экономики работают для деревянных поддонов. Каждый год около 350 миллионов старых поддонов ремонтируются и возвращаются в эксплуатацию вместо того, чтобы выбрасываться. Это означает, что для производства новых поддонов требуется вырубать меньше деревьев. И особенно впечатляет то, что все эти ремонты позволяют удерживать миллионы тонн древесных отходов от свалок по всей стране. Сектор деревянных поддонов фактически создал собственную систему переработки прямо в рамках цепочки поставок, наглядно доказывая, что экологичная упаковка не обязательно должна быть дорогой или сложной.

Снижение отходов и углеродного следа: Экологические инновации в производстве деревянных поддонов

Инновации в переработке и управлении древесными отходами с целью минимизации использования полигонов

Производители, которые смотрят в будущее, уже начали воспринимать древесные отходы не просто как то, что нужно выбросить, а как полезный материал, с которым можно работать. Современные технологии позволяют отделять пригодные куски пиломатериалов от повреждённых фрагментов, после чего эти остатки направляются на производство таких изделий, как древесно-стружечная плита, садовый мульч, или даже композитные панели для строительных проектов. Некоторым предприятиям удаётся использовать около 90–95% всех своих материалов, что означает значительное сокращение объёмов отходов, отправляемых на свалки, по сравнению с прежними показателями. Интересно, что компании из традиционных отраслей находят способы стать экологичнее, не нанося ущерба своей прибыли и не снижая темпы производства.

Из отходов — в энергию: преобразование биомассы на предприятиях по производству деревянных поддонов с соблюдением принципов устойчивого развития

Если остатки древесных отходов всё равно никуда не пойдут, мы всё ещё можем с пользой применить их благодаря преобразованию биомассы. Этот процесс хорошо работает: газификационные системы принимают всю эту мелкую пыль, обрезки и стружку и превращают их в реальную тепловую энергию. Эта энергия питает, например, сушильные печи и другое оборудование на производственных площадках. Преимущество такого подхода заключается в сокращении зависимости от традиционного ископаемого топлива, а также в экономии эксплуатационных расходов. Некоторым крупным производственным предприятиям уже удалось почти полностью перейти на собственную выработанную энергию от систем биомассы в течение обычного рабочего дня. Это не только делает производство экологичнее, но и позволяет продолжать выпуск продукции даже при нестабильности внешних источников энергии.

Стратегии снижения выбросов углерода при производстве деревянных поддонов

Снижение выбросов углерода начинается на уровне лесозаготовок и продолжается на всех этапах производственных процессов. Многие ведущие компании теперь получают древесину из ближайших источников, чтобы сократить выбросы от транспортировки. Они также инвестируют в усовершенствованные технологии сушильных печей, что позволяет снизить энергозатраты на сушку примерно на 40 процентов. Эти практики соответствуют общим отраслевым тенденциям сокращения углеродного следа. Агентство по охране окружающей среды (EPA) выделило эти подходы в рамках своей инициативы по устойчивому управлению материалами как эффективные способы снижения воздействия на окружающую среду во всей сети цепочки поставок.

Внедрение низкоэмиссионных печей и электрических погрузчиков на производственных предприятиях

Предприятия по всей отрасли заменяют старые сушильные системы на новые печи с низким уровнем выбросов, оснащённые более совершенными системами управления и видами топлива с чистым горением, чтобы сократить вредные выбросы. В то же время многие склады начали переходить на электрические погрузчики вместо работающих на газе. Эти электрические модели не выделяют выхлопных газов и фактически делают воздух внутри заводов намного чище. Сочетание этих изменений привело к более безопасным условиям труда и в целом сделало производственные процессы экологичнее. По мере того как аккумуляторы постоянно совершенствуются, а количество зарядных станций растёт повсюду, электрическое оборудование становится практически стандартом на современных предприятиях по производству деревянных поддонов.

Часто задаваемые вопросы

Каковы основные преимущества автоматизации в производстве деревянных поддонов?

Автоматизация повышает эффективность и точность за счёт ускорения задач, которые ранее выполнялись вручную. Она снижает количество ошибок и потерь материалов, обеспечивая при этом соответствие поддонов конкретным стандартам прочности и точности.

Как замкнутые системы способствуют устойчивости в производстве поддонов?

Замкнутые системы предполагают переработку старых поддонов вместо их утилизации, что позволяет сохранять ресурсы, сокращать отходы и способствовать достижению экологических целей за счёт снижения зависимости от новых материалов.

Какую роль играет ИИ в контроле качества при производстве поддонов?

ИИ в сочетании с машинным зрением и обучением помогает мгновенно выявлять несоответствия в поддонах, а также анализирует данные для оптимизации рабочих процессов, прогнозирования технического обслуживания оборудования и предотвращения задержек в производстве.

Содержание

- Умное производство: автоматизация и ИИ в Деревянная паллета Производство

- Устойчивое управление ресурсами: системы замкнутого цикла и продление жизненного цикла поддонов

-

Снижение отходов и углеродного следа: Экологические инновации в производстве деревянных поддонов

- Инновации в переработке и управлении древесными отходами с целью минимизации использования полигонов

- Из отходов — в энергию: преобразование биомассы на предприятиях по производству деревянных поддонов с соблюдением принципов устойчивого развития

- Стратегии снижения выбросов углерода при производстве деревянных поддонов

- Внедрение низкоэмиссионных печей и электрических погрузчиков на производственных предприятиях

- Часто задаваемые вопросы