Grundlagen flexibler Einstellmechanismen

1. Kernkomponenten für die Mehrpalette-Anpassbarkeit

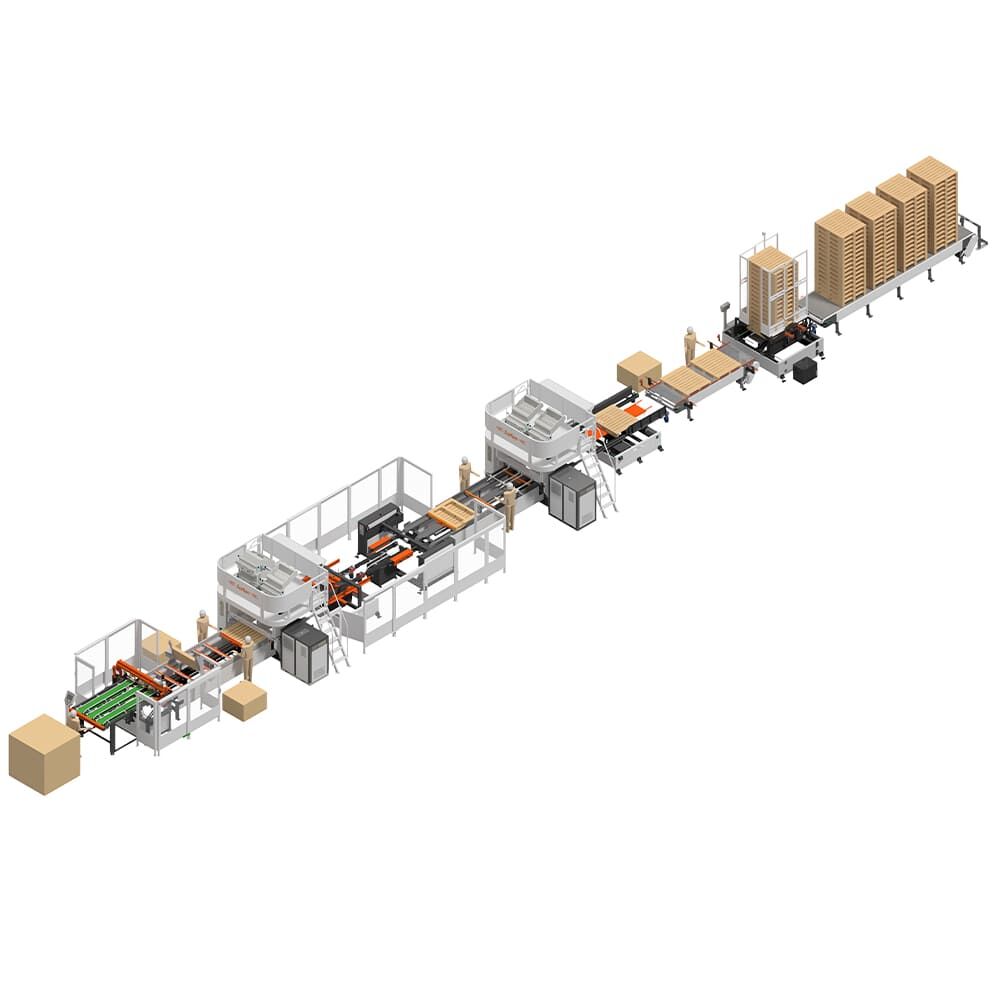

Holzbearbeitungsmaschinen mit flexiblen Einstellmöglichkeiten erhöhen tatsächlich das Produktionspotenzial von Werkstätten erheblich, da sie über Dinge wie verstellbare Rahmen und jene modularen Anbauteile verfügen, die immer wieder erwähnt werden. Der ganze Sinn dieser Komponenten besteht darin, dass Hersteller dadurch ganz unterschiedliche Palettenformate und -größen problemlos bewältigen können. Eine solche Flexibilität bedeutet, dass Werkstätten rasch zwischen Projekten wechseln können, wenn Kunden etwas Unerwartetes anfragen. Einige Zahlen, die kursieren, deuten darauf hin, dass der Einsatz solcher verstellbaren Systeme die Produktivität tatsächlich um bis zu 30 Prozent steigern könnte. Das ist auch nachvollziehbar, denn die Möglichkeit, Anlagen flexibel anzupassen, spart für die meisten Hersteller Zeit und Kosten gleichermaßen – und hilft so, im Wettbewerb des heutigen Marktes bestehen zu können.

2. Rolle der modularen Vorrichtungssysteme

Modulare Anschlagssysteme sind wirklich wichtig, um beim Anpassen von Paletten an Holzbearbeitungsmaschinen alles korrekt auszurichten. Holzarbeiter können zwischen verschiedenen Arten von Anschlägen wählen, je nachdem, was sie gerade benötigen. Manche sorgen jedes Mal für gerade, gleichmäßige Kanten, während andere unregelmäßige Formen oder Sondergrößen bewältigen, die einfach in keine Standardvorlage passen. Personen, die stundenlang im Internet über Holzarbeit diskutieren, betonen, wie sehr diese modularen Systeme Fehler während der Montage reduzieren. Das ist besonders wichtig, denn niemand möchte, dass sein Projekt mitten in der Arbeit scheitert, weil etwas aus der Bahn gerät. Neben verbesserter Präzision sparen diese Systeme zudem auch noch Zeit. Sobald alles von Anfang an richtig ineinander greift, werden Arbeitsabläufe flüssiger und schneller, wodurch letztendlich mehr fertige Werkstücke bei gleichbleibender Qualität entstehen.

3. CNC-Steuerungen für präzise Konfigurationen

Holzbearbeitungswerkstätten verlassen sich stark auf CNC-Steuerungen, um jene feinen Einstellungen richtig hinzubekommen, wenn mit Nagelmaschinen gearbeitet wird. Diese Systeme ermöglichen es den Bedienern, die Anlagen mit präziser Genauigkeit einzurichten, was bedeutet, dass jedes Stück, das vom Band läuft, nahezu identisch aussieht. Werkstätten, die CNC-Technologie eingeführt haben, berichten von besseren Ergebnissen in allen Bereichen. Nehmen wir beispielsweise Hersteller von maßgefertigten Paneelen: Diese benötigen absolut genaue Maße, sonst passen die Paneelen einfach nicht richtig zusammen. Was CNC so wertvoll macht, ist die Art und Weise, wie sie zusammen mit herkömmlichen Werkzeugen funktioniert. Sie führt Automatisierung ein, ohne die erfahrenen Handgriffe zu ersetzen, die wissen, was am besten funktioniert. Diese Kombination erlaubt es Holzarbeitern, komplexe Designs anzugehen, während sie dennoch die zuverlässige Leistung beibehalten, die für anspruchsvolle Projekte erforderlich ist.

Schritt-für-Schritt-Einstellprozess

1. Maschine für Wechsel des Palettentyps vorbereiten

Beim Vorbereiten eines Wechsels des Paletten-Typs müssen bestimmte Verfahren eingehalten werden, um hier Sicherheit und Präzision zu gewährleisten. Beginnen Sie als Erstes mit den Sicherheitskontrollen – achten Sie auf potenzielle Gefahren oder defekte Teile, die ersetzt werden müssen. Das ist eigentlich logisch, denn solche Wartungsarbeiten sorgen nicht nur für sicheres Arbeiten aller Beteiligten, sondern verlängern auch die Lebensdauer der Maschinen, bevor Reparaturen erforderlich werden. Der nächste Schritt nach den Sicherheitskontrollen besteht darin, alles ordnungsgemäß zu kalibrieren, sodass es mit den neuen Palettenmaßen übereinstimmt. Die meisten Betriebe bestätigen, wie wichtig dies ist, denn das Vernachlässigen solcher Grundlagen führt letztendlich dazu, dass die Maschinen nicht mehr ordnungsgemäß funktionieren. Was benötigen wir? Vor allem handelsübliche Werkzeuge: Schraubenschlüssel verschiedener Größen, qualitativ hochwertige Schraubendreher und eventuell spezielles Kalibrierwerkzeug, abhängig davon, was genau justiert werden muss. Solche Details sind im Umgang mit unterschiedlichen Designs im Laufe der Zeit von Bedeutung. All diese Schritte zu befolgen ist nicht nur gute Praxis, sondern eigentlich Standard in der Holzbearbeitung, um sowohl Effizienz- als auch Sicherheitsstandards aufrechtzuerhalten.

2. Anpassung der Nageltiefe und Nagelabstandsparameter

Die richtige Nageltiefe und der Abstand sind entscheidend, um stabile Paletten zu bauen. Wenn die Nägel ordnungsgemäß und in der korrekten Tiefe gesetzt sind, hilft dies dabei, dass die Palette auch schweren Lasten standhält, ohne zu wackeln oder auseinanderzubrechen. Um die richtige Tiefe zu erreichen, verwenden die meisten Holzarbeiter zunächst einige Messwerkzeuge, bevor sie die Nägel zu tief oder zu flach eintreiben. Auch die Holzart spielt hier eine Rolle, da dichtere Materialien eine andere Behandlung benötigen als weichere. Der Abstand zwischen den Nägeln sollte über den gesamten Palettenrahmen gleichmäßig verteilt sein, damit später nichts wackelig oder unausgeglichen wirkt. Erfahrene Profis aus der Holzbranche achten stets darauf, alles regelmäßig zu überprüfen. Sie sehen immer wieder Probleme wie ungleichmäßig herausstehende Nägel oder solche, die nicht tief genug eingeschlagen wurden. Wer möchte, dass die Paletten länger halten und auch bei rauer Behandlung besser zusammenhalten, sollte daher auf ein gleichmäßiges und konsistentes Nagelbild achten.

3. Kalibrierung der Zuführsysteme für unterschiedliche Holzstärken

Die Dicke des zu verarbeitenden Holzes beeinflusst tatsächlich, wie gut das Zufhrsystem kalibriert ist, daher ist es für die Produktion sehr wichtig, dies richtig zu machen. Bei der Kalibrierung müssen die Bediener sowohl die Zufhrgeschwindigkeit als auch den Druck entsprechend der vorliegenden Dicke anpassen. Dies hilft, den Ablauf reibungslos zu gestalten und jene lästigen Verstopfungen zu vermeiden, die Zeit und Material verschwenden. Beginnen Sie damit, die Holzdickemessung sorgfältig mit hochwertigen Messwerkzeugen vorzunehmen, und geben Sie anschließend diese Werte in das Bedienfeld der Maschine ein, um die richtigen Kalibrierungseinstellungen zu erhalten. Viele Holzbearbeitungsbetriebe betonen, wie wichtig dieser Prozess ist, und nennen bessere Ergebnisse sowie weniger Ausschuss als wesentliche Vorteile. Wenn diese Kalibrierschritte konsequent durchgeführt werden, ist gewährleistet, dass die Maschinen optimal laufen, eine gleichbleibende Produktqualität über verschiedene Produktionschargen hinweg gewährleistet wird und letztendlich durch eine bessere Nutzung der verfügbaren Rohmaterialien Kosten gespart werden.

Kalibriertechniken für Präzision

1. Laser-Ausrichtung zur Befestigung der Deckschiene

Laseralignment-Technologie macht den entscheidenden Unterschied, wenn es darum geht, die Decksplatten während der Montagearbeiten richtig zu positionieren. Wenn Hersteller diese Lasersysteme verwenden, erzielen sie eine deutlich bessere Konsistenz in ihren Produktionsläufen. Die Bretter landen genau an der Stelle, an der sie hingehören, was stärkere Verbindungen und insgesamt hochwertigere Produkte am Ende der Fertigungslinie bedeutet. Die ordnungsgemäße Einrichtung dieser Lasersysteme erfordert etwas Fachwissen. Als erstes müssen Monteure die Laser genau in der richtigen Höhe relativ zur Arbeitsfläche montieren. Danach ist eine Feinabstimmung erforderlich, damit der Strahl perfekt mit jedem einzelnen Brett ausgerichtet ist, während es die Montagestation durchläuft. Wenn dies von Anfang an richtig gemacht wird, erspart man sich später Probleme beim Auffinden von falsch ausgerichteten Komponenten.

2. Optimierung der pneumatischen Druckeinstellungen

Ein gutes Verständnis dafür, wie pneumatische Druckeinstellungen die Maschinenleistung beeinflussen, macht den entscheidenden Unterschied, wenn es darum geht, Abläufe effizient zu betreiben. Werden diese Druckparameter korrekt eingestellt, steigern sie tatsächlich die Produktionsraten, da die Maschinen reibungsloser laufen und nicht gegen überflüssige Kraft oder Reibung ankämpfen müssen. Um die Einstellungen optimal zu wählen, verbringen viele Betriebe Zeit damit, verschiedene Druckniveaus in ihren unterschiedlichen Prozessen auszuprobieren, bis sie den idealen Punkt erreicht haben, an dem alles mit maximaler Kapazität funktioniert. Fabrikmanager berichten immer wieder von spürbaren Verbesserungen nach der Feinabstimmung dieser Systeme. Manche Produktionsstätten verzeichneten Steigerungen der Ausbringungsmenge zwischen 15 % und 30 %, sobald der Druck richtig kalibriert war, und sie sparten zudem langfristig Energiekosten.

3. Abstimmen von Winkelschleifern für Spezialschnitte

Winkel- und Trennschleifer richtig einzustellen, macht den Unterschied, wenn jene Spezialfräsungen durchgeführt werden müssen, die exakten Maßvorgaben entsprechen müssen. Holzarbeiter sollten Parameter wie den Winkel, in dem das Schleifrad positioniert ist, die Geschwindigkeit, mit der das Gerät betrieben wird, sowie die Griffpositionierung basierend auf der jeweiligen Schnittart anpassen. Die meisten erfahrenen Handwerker würden jedem, der zuhört, bestätigen, dass das regelmäßige Überprüfen dieser verstellbaren Komponenten dafür sorgt, dass alles langfristig reibungslos und sicher funktioniert. Wer sich die Zeit nimmt, diesem Rat zu folgen, erhält sauberere, gerade und schnellere Schnitte, als wenn man einfach improvisiert. Dieser Aufmerksamkeit für Details merkt man deutlich die Qualität an, die aus jeder guten Holzwerkstatt kommt.

Erhaltung der Vielseitigkeit bei verschiedenen Palettenarten

1. Schmierverfahren für bewegliche Teile

Richtige Schmierungspraktiken spielen eine große Rolle dabei, Holzbearbeitungsmaschinen im Laufe der Zeit vielseitig und funktionsfähig zu halten. Die Hauptstellen, an denen Schmierfett aufgetragen wird, machen den Unterschied zwischen reibungslosem Ablauf und vorzeitigem Verschleiß aus. Nehmen Sie beispielsweise Paletten-Nagelmaschinen: deren Lager, Antriebsmechanismen und Gelenkstellen benötigen eine regelmäßige Versorgung mit Öl oder Schmierfett. Die Erstellung eines realistischen Wartungskalenders hilft dabei, die Lebensdauer von Komponenten erheblich zu verlängern. Und vergessen Sie nicht, das richtige Schmiermittel anhand der Teile-Spezifikationen auszuwählen – einige Teile vertragen bestimmte Öle nicht, was langfristig Schäden verursachen kann. Die meisten Gerätehersteller fügen detaillierte Wartungshinweise in ihre Handbücher ein, da sie aus Erfahrung wissen, welche Folgen vernachlässigte Wartung haben kann. Maschinen, die eine angemessene Wartung erfahren, fallen einfach weniger häufig aus und sparen langfristig Reparaturkosten.

2. Reinigungsverfahren zur Verhinderung von Staus

Sauberkeit bei Holzvernagelungsmaschinen spielt eine große Rolle dabei, Staus zu vermeiden und die Produktion reibungslos laufen zu lassen. Ohne regelmäßige Wartung neigen Schmutz und Sägemehl dazu, sich innerhalb dieser Maschinen anzusammeln, was den Betrieb stark verlangsamen oder sogar vollständig stoppen kann. Die meisten Techniker empfehlen, mindestens einmal täglich Schlüsselbereiche wie Luftkanäle und Nagelbahnen zu reinigen, um Blockaden vorzubeugen. Viele Mitarbeiter auf der Produktionsfläche erzählen gerne, wie viel Unterschied eine gründliche Reinigung in ihrer täglichen Arbeit macht – sie haben einfach weniger Staus und erreichen deutlich höhere Ausbringungsraten. Wenn Betriebe gute Reinigungsgewohnheiten etablieren, stellen sie zwei Hauptvorteile fest: Die Maschinen laufen insgesamt effizienter und halten länger, bevor Reparaturen oder Ersatzteile benötigt werden.

3. Wartungsplatten-Inspektionspläne

Regelmäßiges Prüfen der Verschleißplatten sorgt dafür, dass Holzbearbeitungsmaschinen reibungslos laufen, besonders wichtige Geräte wie Paletten-Nagelmaschinen. Wenn jemand die Platten während der Routine-Inspektionen tatsächlich begutachtet, können Probleme frühzeitig erkannt werden, bevor kleine Störungen zu großen Problemen für den gesamten Betrieb werden. Die meisten Betriebe stellen fest, dass monatliche Prüfungen ausreichend Warnung vor verschlissenen Teilen geben, was langfristig Kosten spart, da niemand teure Komponenten unnötigerweise ersetzen möchte. Die Zahlen bestätigen dies ebenfalls – Hersteller berichten von rund 30 % weniger Ausfallzeiten, wenn die Wartung nach einem festen Zeitplan erfolgt. Bediener, die sich angewöhnt haben, die Verschleißplatten alle paar Wochen zu prüfen, bemerken in der Regel eine höhere Produktivität insgesamt, und ihre Maschinen halten länger als erwartet. Einige Holzarbeiter notieren sich die Prüfungsdaten sogar direkt neben ihren Werkzeugkästen, damit zwischen den Aufträgen nichts vergessen wird.

Durch die Anwendung dieser Wartungsstrategien können wir Paletten-Nagelmaschinen optimal dafür eingerichtet werden, verschiedene Holznageloperationen effektiv zu bewältigen, wodurch letztendlich die Produktivität gesteigert wird und Maschinenstillstände minimiert werden.