Comprender los Mecanismos de Ajuste Flexibles

1. Componentes Clave que Permiten la Adaptabilidad Multi-Paletas

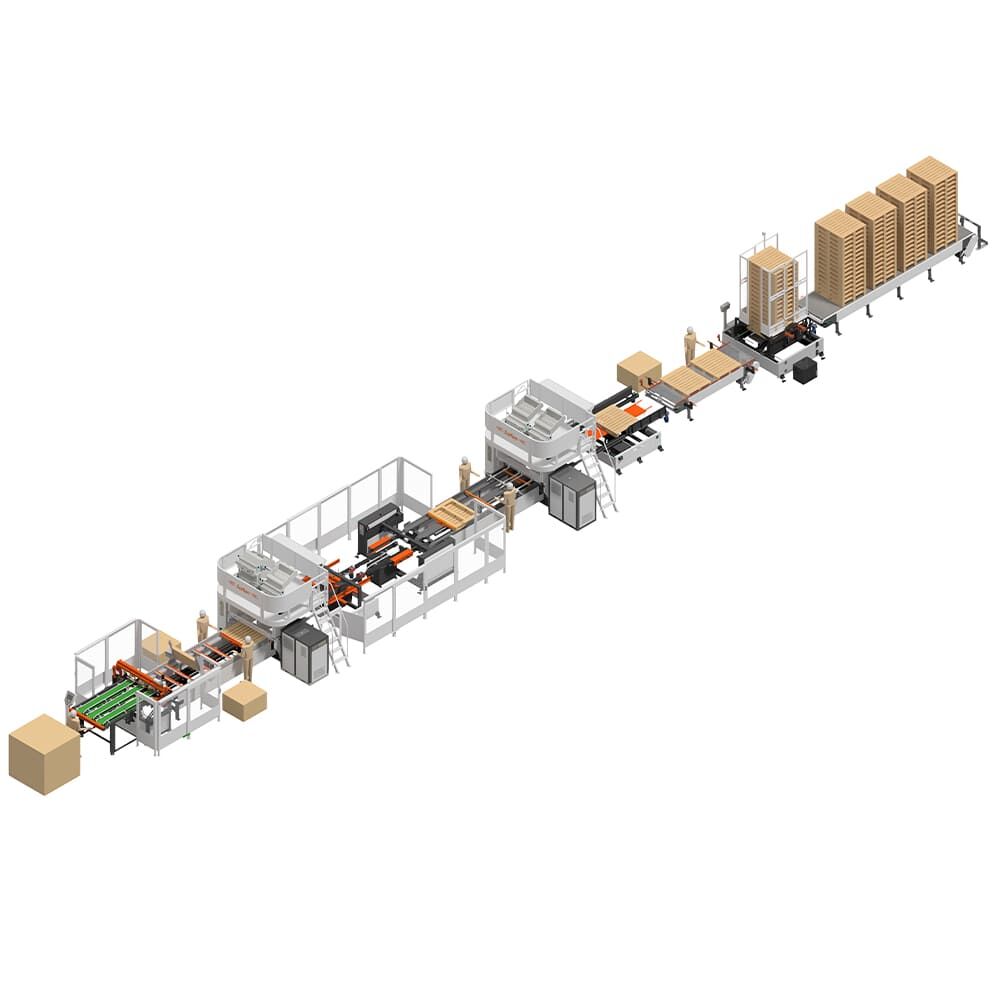

Las máquinas para trabajar la madera con características de ajuste flexible aumentan realmente lo que pueden producir los talleres, ya que vienen con elementos como marcos ajustables y esos accesorios modulares de los que todo el mundo habla. La idea principal es que estas piezas permiten a los fabricantes manejar todo tipo de palets de diferentes tamaños y formas sin esfuerzo. Esa clase de flexibilidad significa que los talleres pueden cambiar rápidamente entre proyectos cuando los clientes solicitan algo inesperado. Algunos cálculos indican que incorporar estos sistemas ajustables puede incrementar la productividad hasta un 30 por ciento. Tiene sentido, ya que poder ajustar el equipo sobre la marcha ahorra tiempo y dinero en general para la mayoría de los fabricantes que intentan mantenerse competitivos en el mercado actual.

2. Papel de los Sistemas Modulares de Guías

Los sistemas modulares de plantillas son realmente importantes para alinear correctamente las piezas al realizar ajustes en los pallets en las máquinas de trabajo de la madera. Los carpinteros pueden elegir entre diferentes tipos de plantillas, dependiendo de lo que necesiten hacer. Algunas permiten crear bordes rectos y uniformes una y otra vez, mientras que otras se encargan de formas irregulares o tamaños personalizados que no encajan en ninguna plantilla estándar. Las personas que dedican horas a discutir sobre carpintería en línea comentan cómo estos sistemas modulares reducen los errores durante el ensamblaje. Esto es muy importante, ya que nadie quiere que su proyecto se arruine porque algo saliera mal en medio del proceso. Además de mejorar la precisión, estos sistemas también ahorran tiempo. Los procesos de trabajo se vuelven más fluidos y rápidos una vez que todo encaja correctamente desde el principio, por lo que los talleres terminan produciendo más piezas terminadas sin sacrificar la calidad.

3. Controles CNC para Configuraciones Precisas

Las carpinterías dependen en gran medida de los controles CNC para realizar ajustes precisos al trabajar con máquinas de clavado. Estos sistemas permiten a los operarios configurar las herramientas con una exactitud milimétrica, lo que garantiza que cada pieza producida sea prácticamente idéntica. Los talleres que han adoptado la tecnología CNC reportan mejores resultados en general. Por ejemplo, los fabricantes de paneles personalizados necesitan mediciones exactas, de lo contrario sus paneles no encajarán correctamente. Lo que hace que el CNC sea tan valioso es la forma en que complementa las herramientas tradicionales. Introduce automatización en el proceso sin sustituir las manos expertas que saben qué funciona mejor. Esta combinación permite a los carpinteros afrontar diseños complejos manteniendo al mismo tiempo el rendimiento fiable necesario para proyectos serios.

Proceso de Ajuste Paso a Paso

1. Preparar la Máquina para el Cambio de Tipo de Paleta

Prepararse para un cambio de tipo de paleta requiere seguir ciertos procedimientos si queremos mantener la seguridad y precisión por aquí. Empieza haciendo esas verificaciones de seguridad en primer lugar: presta atención a cualquier cosa que pueda ser peligrosa o piezas dañadas que necesiten ser reemplazadas. Tiene sentido, ya que este tipo de mantenimiento mantiene a todos trabajando de manera segura y, de hecho, prolonga la vida útil de las máquinas antes de necesitar reparaciones. El siguiente paso, después de verificar la seguridad, es asegurarse de calibrar todo correctamente para que coincida con los nuevos tamaños de paleta que se vayan a utilizar. La mayoría de los talleres nos dirán que esto es muy importante, ya que saltarse estos pasos básicos solo conduce a más problemas en el futuro cuando las máquinas dejan de funcionar correctamente. ¿Qué necesitamos? Herramientas manuales básicas, principalmente: llaves de diferentes tamaños, destornilladores de buena calidad, quizás incluso algo de equipo especializado para calibración dependiendo exactamente de qué necesite ajustes. Estos pequeños detalles importan cuando se trata con distintos diseños a lo largo del tiempo. Seguir todos estos pasos no solo es una buena práctica, sino que prácticamente es un estándar en las operaciones de carpintería que buscan mantener tanto la eficiencia como los estándares de seguridad.

2. Ajuste de la Profundidad y Espaciado de Clavos

Conseguir la profundidad y el espaciado correctos de los clavos marca toda la diferencia al construir palets resistentes. Cuando los clavos están colocados adecuadamente y a la profundidad correcta, ayudan a que el palet soporte cargas pesadas sin tambalearse o desmoronarse. Para lograr la profundidad adecuada, la mayoría de los carpinteros utilizan primero algunas herramientas de medición antes de clavarlos demasiado profundo o superficial. El tipo de madera también importa, ya que los materiales más densos requieren un tratamiento diferente al de los más blandos. La distancia entre clavos debe ser bastante uniforme en toda la estructura del palet para que nada se sienta desequilibrado después. Los profesionales del sector que llevan años trabajando con madera siempre insisten en revisar periódicamente todo el trabajo. Con frecuencia detectan problemas como clavos salientes irregulares o que no se han introducido lo suficiente. Seguir patrones consistentes simplemente tiene sentido si alguien quiere que sus palets duren más y se mantengan unidos incluso bajo condiciones exigentes.

3. Calibración de Sistemas de Alimentación para Diferentes Espesores de Madera

El grosor de la madera que se está procesando afecta realmente la eficacia con que el sistema de alimentación está calibrado, por lo tanto, es muy importante hacerlo correctamente para la producción. Durante la calibración, los operadores deben ajustar tanto la velocidad de alimentación como la presión según el tipo de grosor con el que estén trabajando. Esto ayuda a mantener el proceso funcionando sin problemas y evita esas molestas obstrucciones que desperdician tiempo y materiales. Comience midiendo cuidadosamente la madera utilizando herramientas de buena calidad, luego ingrese esas medidas en el panel de control de la máquina para obtener los ajustes adecuados de calibración. Muchos talleres de carpintería hablan sobre la importancia de este proceso, destacando resultados mejorados y menos desperdicio de material como ventajas principales. Llevar a cabo estos pasos de calibración asegura que las máquinas funcionen de manera óptima, ofrece una calidad de producto consistente entre lotes y, en última instancia, ahorra dinero al aprovechar mejor las materias primas disponibles.

Técnicas de Calibración para Precisión

1. Alineación Láser para Posicionamiento de Tablas de Cubierta

La tecnología de alineación láser marca toda la diferencia a la hora de posicionar correctamente las tablas del deck durante el ensamblaje. Cuando los fabricantes utilizan estos sistemas láser, logran una consistencia mucho mejor a lo largo de sus procesos de producción. Las tablas terminan exactamente en el lugar donde deben estar, lo que significa uniones más resistentes y productos de mejor calidad en general saliendo de la línea de producción. Configurar correctamente estos sistemas láser requiere de cierto conocimiento. Lo primero, los instaladores deben montar los láseres exactamente a la altura adecuada en relación con la superficie de trabajo. Luego es necesario realizar ajustes finos para que el haz se alinee perfectamente con cada tabla individual a medida que avanza por la estación de ensamblaje. Hacerlo correctamente desde el principio ahorra problemas en el futuro al intentar solucionar componentes desalineados.

2. Optimización de la Configuración de la Presión Neumática

Tener control sobre cómo afectan los ajustes de presión neumática al rendimiento de la máquina marca la diferencia cuando se trata de ejecutar operaciones de manera eficiente. Cuando se configuran correctamente, estos parámetros de presión realmente aumentan las tasas de producción, ya que las máquinas funcionan más suavemente sin tener que luchar contra fuerzas o fricciones innecesarias. Para lograr el ajuste adecuado, la mayoría de las instalaciones dedican tiempo a experimentar con distintos niveles de presión en sus diversos procesos hasta encontrar ese punto óptimo en el que todo funciona a máxima capacidad. Los gerentes de fábrica han reportado mejoras reales después de realizar estos ajustes finos, en incontables ocasiones. Algunas plantas han registrado aumentos de entre 15% y 30% en la producción una vez que calibraron correctamente la presión, además de que suelen ahorrar dinero en costos energéticos a largo plazo.

3. Ajuste Fino de Amoladoras para Cortes Especiales

Configurar correctamente las amoladoras angulares marca la diferencia al realizar cortes especiales que deben encajar en medidas exactas. Los carpinteros deben ajustar aspectos como el ángulo en el que se encuentra la rueda de molienda, la velocidad a la que la hacen funcionar y la posición de las empuñaduras, según el tipo de corte que necesiten realizar. La mayoría de los artesanos experimentados dirán a quien quiera escuchar que revisar regularmente estas partes ajustables mantiene todo funcionando de manera más suave y segura con el tiempo. Cuando las personas se toman el tiempo necesario para seguir este consejo, sus cortes resultan más limpios, rectos y rápidos que si simplemente improvisaran. Esta atención al detalle realmente se nota en el producto final de cualquier buena carpintería.

Mantener la Versatilidad en Diferentes Tipos de Palets

1. Protocolos de Lubricación para Piezas Móviles

Las prácticas adecuadas de lubricación son muy importantes para mantener el equipo de carpintería versátil y funcional a lo largo del tiempo. Los puntos principales donde se aplica la grasa marcan la diferencia entre un funcionamiento suave o un desgaste prematuro. Tomemos, por ejemplo, las máquinas para clavar palets: sus rodamientos, mecanismos de transmisión y áreas de unión requieren atención constante mediante la aplicación de aceite o grasa. Elaborar un calendario realista de mantenimiento ayuda considerablemente a prolongar la vida útil de los componentes. Y no olvides utilizar el lubricante adecuado para cada especificación de la pieza; algunas partes simplemente no pueden soportar ciertos aceites sin causar daños a largo plazo. La mayoría de los fabricantes de equipos incluyen instrucciones detalladas de cuidado en sus manuales, ya que por experiencia propia saben lo que ocurre cuando se salta el mantenimiento rutinario. Las máquinas que reciben un adecuado mantenimiento simplemente se averían con menor frecuencia y permiten ahorrar dinero en reparaciones a largo plazo.

2. Procedimientos de Limpieza para Prevenir Atascos

Mantener limpias las máquinas de clavado de madera desempeña un papel importante en la prevención de atascos y en el mantenimiento de una producción fluida. Sin un mantenimiento regular, los residuos y el polvo de madera tienden a acumularse dentro de estas máquinas, lo cual puede ralentizar considerablemente las operaciones o incluso detenerlas por completo. La mayoría de los técnicos recomiendan prestar atención a áreas clave, como las pasarelas de aire y los canales de clavos, al menos una vez al día para evitar la formación de bloqueos. Muchos trabajadores del taller afirmarán a quien quiera escucharlo cuánta diferencia hace una limpieza adecuada en su trabajo diario: simplemente no enfrentan casi tantos atascos y logran tasas de producción mucho mejores. Cuando los talleres establecen buenos hábitos de limpieza, observan dos beneficios principales: las máquinas funcionan de manera más eficiente en general y duran más tiempo antes de necesitar reparaciones o piezas de repuesto.

3. Programas de Inspección de Placas de Desgaste

Verificar regularmente las placas de desgaste mantiene el equipo para trabajar la madera funcionando correctamente, especialmente equipos importantes como las máquinas para clavar palets. Cuando alguien revisa realmente esas placas durante las inspecciones rutinarias, puede detectar problemas temprano, antes de que asuntos pequeños se conviertan en grandes inconvenientes para toda la operación. La mayoría de los talleres descubren que seguir inspecciones mensuales les brinda suficiente anticipación sobre piezas desgastadas, lo cual ahorra dinero a largo plazo, ya que nadie quiere reemplazar componentes costosos innecesariamente. Los números también respaldan esto: los fabricantes reportan alrededor de un 30% menos de tiempo de inactividad cuando el mantenimiento sigue un programa adecuado. Los operadores que adquieren el hábito de revisar las placas de desgaste cada par de semanas normalmente experimentan una mejor productividad en general, mientras que sus máquinas duran más de lo esperado. Algunos carpinteros incluso anotan las fechas de inspección justo al lado de sus cajas de herramientas para no olvidar nada entre un trabajo y otro.

Al incorporar estas estrategias de mantenimiento, podemos optimizar las máquinas de clavar palets para manejar eficazmente diversas operaciones de clavado en madera, mejorando en última instancia la productividad mientras se minimiza el tiempo de inactividad de la maquinaria.