Comprendere i Meccanismi di Regolazione Flessibili

1. Componenti Principali che Consentono l'Adattabilità Multi-Pallet

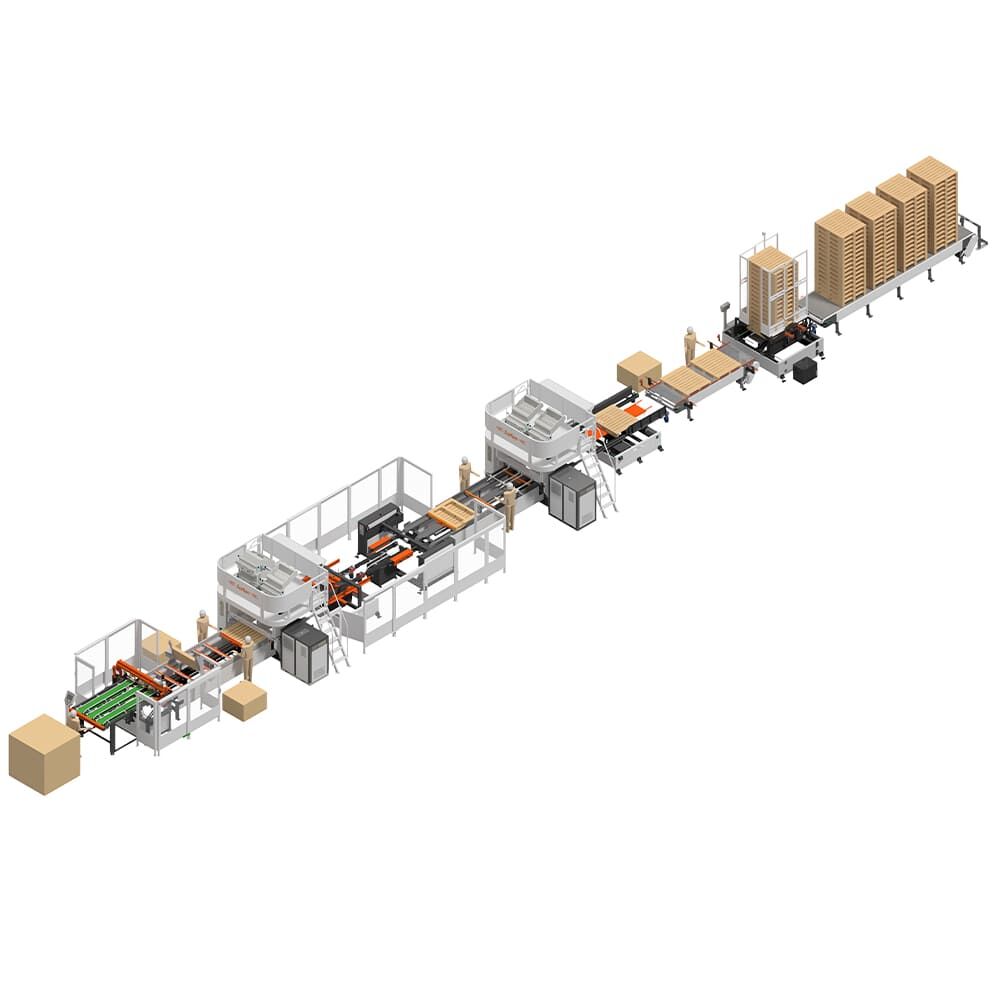

Le macchine per il lavoro del legno con funzionalità di regolazione flessibile aumentano davvero ciò che i laboratori possono produrre, grazie a elementi come telai regolabili e quegli accessori modulari di cui tutti parlano. L'obiettivo principale è che queste componenti permettono ai produttori di gestire senza problemi tutte le tipologie di pallet, diversi per dimensioni e forme. Una flessibilità di questo tipo consente ai laboratori di passare velocemente da un progetto all'altro quando i clienti richiedono qualcosa di inaspettato. Alcuni dati in circolazione indicano che l'installazione di questi sistemi regolabili potrebbe effettivamente aumentare la produttività fino al 30 percento. Ha senso, dal momento che la possibilità di regolare le attrezzature al volo permette di risparmiare tempo e denaro in generale per la maggior parte dei produttori che desiderano rimanere competitivi nel mercato attuale.

2. Ruolo dei Sistemi Modulari di Sagomatura

I sistemi modulari di sagome sono davvero importanti per allineare correttamente le cose durante le regolazioni dei pallet sulle macchine per il legno. I falegnami possono scegliere tra diversi tipi di sagome, in base a ciò che devono fare. Alcuni aiutano a creare bordi dritti e uniformi ogni volta, mentre altri gestiscono forme strane o dimensioni personalizzate che semplicemente non si adattano a nessun modello standard. Le persone che passano ore a discutere di falegnameria online parlano di come queste configurazioni modulari riducano gli errori durante il montaggio. Questo è molto importante, perché nessuno vuole che il proprio progetto venga rovinato da qualcosa che va storto a metà del lavoro. Oltre a una migliore precisione, questi sistemi fanno risparmiare tempo anche realmente. Le operazioni diventano più scorrevoli e rapide non appena ogni cosa si incastra correttamente fin dall'inizio, permettendo così ai laboratori di produrre più oggetti finiti senza sacrificare la qualità.

3. Comandi CNC per configurazioni precise

I laboratori di falegnameria dipendono fortemente dai controlli CNC per effettuare quegli aggiustamenti precisi durante il lavoro con le macchine per chiodatura. Questi sistemi permettono agli operatori di configurare le impostazioni con estrema precisione, assicurando che ogni pezzo prodotto sia quasi identico all'altro. I laboratori che hanno adottato la tecnologia CNC riportano risultati migliorati in generale. Prendiamo ad esempio i produttori di pannelli personalizzati: necessitano di misure perfette, altrimenti i loro pannelli non si incastreranno correttamente. Ciò che rende il CNC così prezioso è il modo in cui si integra con gli strumenti tradizionali. Introduce l'automazione senza sostituire l'abilità manuale che sa individuare ciò che funziona meglio. Questa combinazione permette ai falegnami di affrontare progetti complessi mantenendo comunque le prestazioni affidabili richieste per lavori importanti.

Processo di Regolazione Passo dopo Passo

1. Preparare la Macchina per il Cambio Tipo di Pallet

Prepararsi per un cambio di tipo di pallet richiede il rispetto di determinate procedure se vogliamo mantenere la sicurezza e la precisione qui intorno. Inizia facendo quei controlli di sicurezza appena possibile: presta attenzione a qualsiasi cosa possa essere pericolosa o a parti danneggiate che necessitano sostituzione. Ha senso, dato che questo tipo di manutenzione mantiene tutti al sicuro durante il lavoro e in realtà prolunga la durata delle macchine prima di richiedere riparazioni. Il passo successivo, dopo aver verificato la sicurezza, è regolare correttamente tutti i parametri in modo da adattarli alle nuove dimensioni dei pallet che saranno utilizzate. La maggior parte degli operatori confermerà che è molto importante, visto che trascurare questi aspetti di base porta soltanto a ulteriori problemi in futuro, quando le macchine smettono di funzionare correttamente. Di cosa abbiamo bisogno? Soprattutto di utensili manuali di base: chiavi di diverse dimensioni, cacciaviti di buona qualità, forse anche alcuni strumenti specifici per la calibrazione, a seconda di ciò che richiede regolazioni. Questi piccoli dettagli contano quando si lavora con progetti diversi nel tempo. Seguire tutti questi passaggi non è soltanto una buona pratica, ma è praticamente uno standard nell'industria del legno per mantenere sia l'efficienza che gli standard di sicurezza.

2. Regolazione della profondità e del passo dei chiodi

Ottenere la giusta profondità e distanza dei chiodi fa tutta la differenza quando si costruiscono pallet resistenti. Quando i chiodi sono posizionati correttamente e alla giusta profondità, aiutano il pallet a reggere carichi pesanti senza oscillare o rompersi. Per regolare la profondità, la maggior parte dei falegnami utilizza prima alcuni strumenti di misura, così da evitare di piantare i chiodi troppo in profondità o troppo superficialmente. Anche il tipo di legno è importante, poiché i materiali più densi richiedono un trattamento diverso rispetto a quelli più morbidi. La distanza tra i chiodi dovrebbe essere abbastanza uniforme lungo tutto il telaio del pallet, in modo da non creare squilibri in seguito. I professionisti del settore, con anni di esperienza nel lavoro del legno, sottolineano sempre l'importanza di controllare regolarmente il lavoro svolto. Spesso notano problemi come chiodi sporgenti in modo irregolare o non abbastanza infissi. Seguire schemi costanti è semplicemente logico, se si desidera che i pallet durino più a lungo e resistano meglio alle sollecitazioni durante il trasporto.

3. Calibratura dei sistemi di alimentazione per spessori diversi del legno

Lo spessore del legno in lavorazione influisce davvero sul funzionamento del sistema di alimentazione, quindi è molto importante calibrarlo correttamente per la produzione. Durante la calibratura, gli operatori devono regolare sia la velocità di avanzamento che la pressione in base allo spessore del materiale utilizzato. Questo permette di mantenere un funzionamento regolare e di evitare fastidiosi inceppamenti che causano sprechi di tempo e materiali. Iniziare misurando con attenzione il legno, usando strumenti di buona qualità, e inserire poi i valori ottenuti nel pannello di controllo della macchina per ottenere le corrette impostazioni di calibratura. Molti laboratori di falegnameria sottolineano l'importanza di questo processo, evidenziando risultati migliori e minor spreco di materiale come vantaggi principali. Seguire attentamente questi passaggi di calibratura assicura il massimo rendimento delle macchine, una qualità costante del prodotto tra un lotto e l'altro e, in ultima analisi, permette di risparmiare utilizzando in modo più efficiente le materie prime disponibili.

Tecniche di Calibrazione per la Precisione

1. Allineamento Laser per la Posizionatura delle Tavole del Ponte

La tecnologia di allineamento laser fa tutta la differenza quando si tratta di posizionare correttamente le tavole del deck durante il montaggio. Quando i produttori utilizzano questi sistemi laser, ottengono una molto migliore uniformità nelle loro serie di produzione. Le tavole finiscono esattamente nel punto desiderato, il che significa giunti più resistenti e prodotti di complessivamente migliore qualità in uscita dalla linea. Configurare correttamente questi sistemi laser richiede una certa competenza. Prima di tutto, gli installatori devono montare i laser precisamente all’altezza corretta rispetto alla superficie di lavoro. Successivamente è necessario effettuare dei ritocchi per far sì che il fascio si allinei perfettamente con ciascuna tavola mentre avanza attraverso la stazione di assemblaggio. Fare tutto correttamente fin dall’inizio evita problemi futuri legati alla risoluzione di componenti non allineati.

2. Ottimizzazione delle Impostazioni della Pressione Pneumatica

Avere il controllo di come le impostazioni della pressione pneumatica influenzano le prestazioni delle macchine fa tutta la differenza per gestire le operazioni in modo efficiente. Quando configurate correttamente, questi parametri di pressione aumentano effettivamente la produttività, poiché le macchine funzionano in modo più fluido senza dover lottare contro forze o attriti inutili. Per ottenere risultati precisi, la maggior parte delle strutture dedica tempo a sperimentare diversi livelli di pressione nei vari processi, finché non si individua il punto ottimale in cui tutto funziona alla massima capacità. I responsabili di fabbrica riportano di aver riscontrato miglioramenti tangibili dopo aver regolato con precisione questi sistemi, innumerevoli volte. Alcuni impianti hanno registrato aumenti di produzione compresi tra il 15% e il 30% una volta calibrata correttamente la pressione, oltre a un risparmio sui costi energetici nel lungo termine.

3. Ottimizzazione delle Smerigliatrici Angolari per Tagli Speciali

Configurare correttamente le smerigliatrici angolari fa tutta la differenza quando si eseguono quei tagli particolari che devono rispettare misure precise. I falegnami dovrebbero regolare aspetti come l'inclinazione della mola, la velocità di rotazione e la posizione delle maniglie, in base al tipo di taglio da effettuare. La maggior parte dei professionisti esperti consiglierebbe a chiunque ascolti che controllare regolarmente queste parti regolabili mantiene il funzionamento sempre uniforme e sicuro nel tempo. Quando ci si dedica a seguire questo consiglio, i tagli risultano più puliti, precisi e veloci rispetto a quelli fatti senza attenzione. Questa cura nei dettagli si nota davvero nel prodotto finale realizzato in ogni buona falegnameria.

Mantenere la versatilità su diversi tipi di pallet

1. Protocolli di lubrificazione per parti mobili

Le pratiche di lubrificazione corrette sono molto importanti per mantenere nel tempo il funzionamento e la versatilità delle attrezzature per il lavoro del legno. I punti principali in cui va applicato il grasso fanno tutta la differenza tra un funzionamento regolare e un'usura precoce. Prendiamo ad esempio le macchine per chiodare i pallet: i loro cuscinetti, i meccanismi di trasmissione e le articolazioni richiedono un'attenzione costante con applicazioni di olio o grasso. Creare un calendario di manutenzione realistico aiuta notevolmente a prolungare la vita dei componenti. E non dimenticare di utilizzare il lubrificante corretto per ogni specifica parte: alcune componenti non sono compatibili con determinati tipi di olio e potrebbero subire danni nel lungo termine. La maggior parte dei produttori di attrezzature include istruzioni dettagliate per la manutenzione nei manuali, perché conoscono per esperienza le conseguenze che derivano dal trascurare la manutenzione programmata. Le macchine che ricevono un'adeguata manutenzione si rompono semplicemente meno frequentemente e permettono di risparmiare sui costi di riparazione nel lungo periodo.

2. Procedure di Pulizia per Prevenire Inceppamenti

Mantenere pulite le macchine per chiodare il legno svolge un ruolo importante nel prevenire inceppamenti e nel far sì che la produzione prosegua senza intoppi. Senza una manutenzione regolare, all'interno di queste macchine tende ad accumularsi detriti e polvere di legno, il che può rallentare notevolmente il lavoro o addirittura fermare del tutto le operazioni. La maggior parte dei tecnici consiglia di dedicare attenzione ad aree chiave come le aperture di ventilazione e i canali per i chiodi almeno una volta al giorno per evitare la formazione di blocchi. Molti operatori del reparto produzione sosterranno a chiunque voglia ascoltarli quanto una pulizia adeguata possa fare la differenza nel loro lavoro quotidiano: semplicemente incontrano molti meno inceppamenti e riescono a ottenere tassi di produzione molto migliori. Quando i laboratori instaurano buone abitudini di pulizia, osservano due benefici principali: le macchine funzionano in modo più efficiente in generale e durano più a lungo prima di richiedere riparazioni o pezzi di ricambio.

3. Pianificazione ispezione delle piastre di usura

Verificare regolarmente le piastre di usura permette al macchinario per il lavoro del legno di funzionare senza intoppi, soprattutto per apparecchiature importanti come le macchine per chiodare i pallet. Quando qualcuno controlla effettivamente quelle piastre durante le ispezioni di routine, riesce a individuare i problemi in anticipo, prima che piccole questioni diventino gravi intoppi per l'intera operazione. La maggior parte dei laboratori scopre che effettuare ispezioni mensili offre un preavviso sufficiente sull'usura delle parti, permettendo di risparmiare denaro nel lungo termine, visto che nessuno desidera sostituire componenti costosi senza motivo. I dati confermano questa pratica: i produttori registrano circa il 30% in meno di fermo macchina quando la manutenzione segue un programma regolare. Gli operatori che prendono l'abitudine di controllare le piastre di usura ogni paio di settimane osservano in genere una maggiore produttività generale e una durata superiore delle loro macchine. Alcuni falegnami tengono persino traccia delle date delle ispezioni direttamente vicino alle loro attrezzature, così da non dimenticare nulla tra un lavoro e l'altro.

Integrando queste strategie di manutenzione, possiamo ottimizzare le macchine per chiodare pallet per gestire in modo efficace diverse operazioni di chiodatura su legno, migliorando alla fine la produttività e riducendo i tempi di fermo macchina.