Comprendre les mécanismes d'ajustement flexibles

1. Composants essentiels permettant l'adaptation à plusieurs palettes

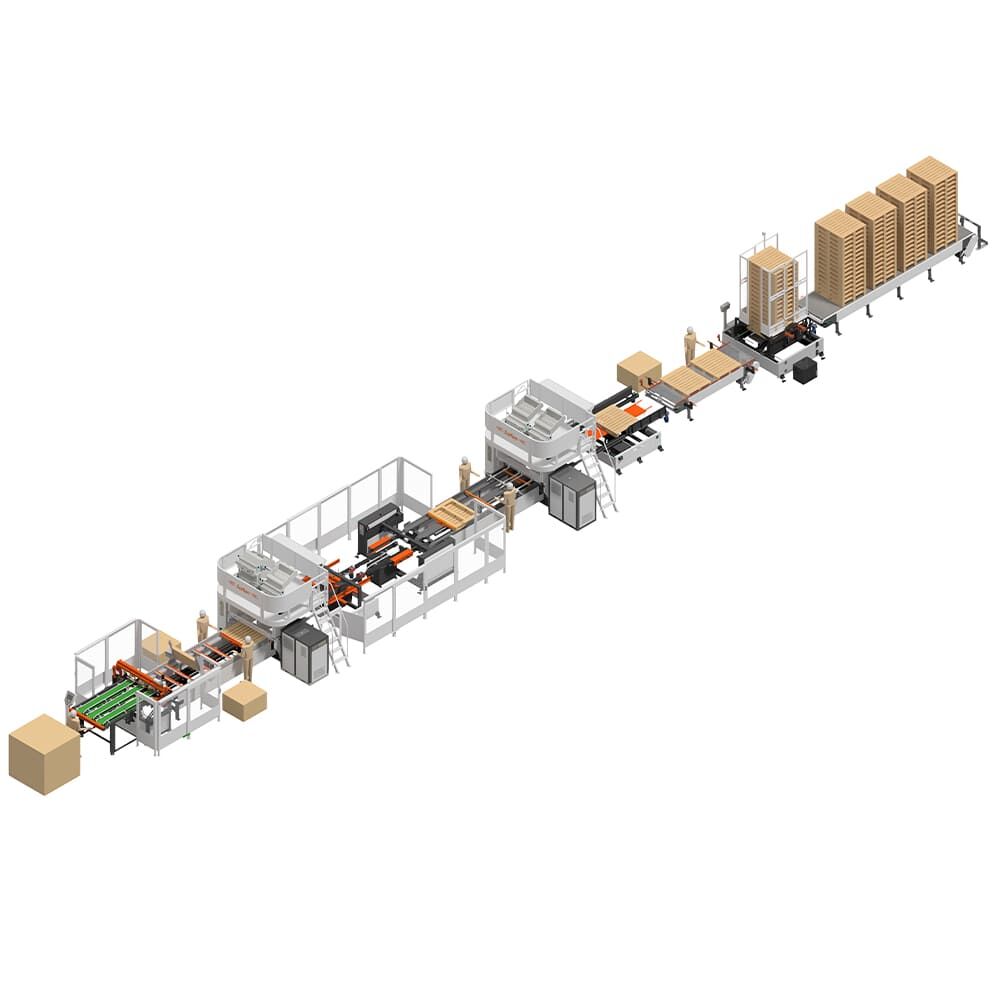

Les machines pour le travail du bois dotées de fonctions d'ajustement flexibles augmentent vraiment ce que les ateliers sont capables de produire, grâce à des éléments comme des cadres réglables et ces attaches modulaires dont tout le monde parle. L'idée générale est que ces composants permettent aux fabricants de gérer facilement toutes sortes de palettes de tailles et de formes différentes. Une telle flexibilité signifie que les ateliers peuvent passer rapidement d'un projet à un autre lorsque les clients demandent quelque chose d'imprévu. Selon certaines estimations, l'intégration de ces systèmes réglables pourrait même accroître la productivité jusqu'à 30 pour cent. Cela paraît logique, puisque la possibilité d'ajuster les équipements rapidement permet d'économiser du temps et de l'argent pour la plupart des fabricants souhaitant rester compétitifs sur le marché actuel.

2. Rôle des systèmes d'outillages modulaires

Les systèmes d'outillages modulaires sont vraiment importants pour bien aligner les éléments lors des ajustements sur les palettes des machines à bois. Les menuisiers peuvent choisir parmi différents types d'outillages, selon leurs besoins. Certains permettent d'obtenir systématiquement des bords droits et réguliers, tandis que d'autres s'adaptent aux formes inhabituelles ou aux dimensions personnalisées qui ne correspondent à aucun gabarit standard. Les passionnés de menuiserie qui passent des heures à en discuter en ligne soulignent à quel point ces configurations modulaires réduisent les erreurs pendant le montage. Cela a une grande importance, car personne ne souhaite voir son projet compromis par un élément qui dévie en cours de réalisation. Au-delà d'une meilleure précision, ces systèmes font également gagner du temps. Une fois que tout est correctement mis en place dès le départ, les processus deviennent plus fluides et rapides, ce qui permet aux ateliers de produire davantage de pièces finies sans nuire à la qualité.

3. Contrôles CNC pour configurations précises

Les ateliers de menuiserie dépendent fortement des commandes CNC pour effectuer ces ajustements fins lorsqu'ils travaillent avec des machines à clouer. Ces systèmes permettent aux opérateurs de configurer les paramètres avec une précision extrême, garantissant ainsi que chaque pièce produite soit pratiquement identique. Les ateliers ayant adopté la technologie CNC constatent des résultats nettement améliorés. Prenons l'exemple des fabricants de panneaux sur mesure : ils ont besoin de mesures parfaitement précises, faute de quoi leurs panneaux ne s'assembleront pas correctement. Ce qui rend la technologie CNC si précieuse, c'est la manière dont elle s'intègre aux outils traditionnels. Elle apporte l'automatisation sans remplacer l'expertise des professionnels expérimentés. Cette combinaison permet aux menuisiers de réaliser des conceptions complexes tout en conservant les performances fiables nécessaires pour des projets exigeants.

Processus d'ajustement étape par étape

1. Préparer la machine pour le changement de type de palette

Se préparer pour un changement de type de palette exige de suivre certaines procédures si l'on veut maintenir la sécurité et la précision ici. Commencez par effectuer ces vérifications de sécurité en premier lieu : portez attention à tout élément potentiellement dangereux ou des pièces défectueuses devant être remplacées. Cela paraît logique, car ce type d'entretien permet à tout le monde de travailler en toute sécurité et augmente effectivement la durée de vie des machines avant qu'elles nécessitent des réparations. L'étape suivante, après avoir vérifié la sécurité, consiste à bien calibrer l'ensemble du système pour qu'il corresponde aux nouvelles dimensions des palettes prévues. La plupart des ateliers vous diront à quel point cela est important, car ignorer ces bases entraîne généralement davantage de problèmes par la suite, lorsque les machines cessent de fonctionner correctement. De quels outils avons-nous besoin ? Principalement des outils manuels basiques : des clés de différentes tailles, des tournevis de bonne qualité, et peut-être même certains équipements spécialisés pour la calibration, selon ce qui doit être ajusté précisément. Ces petits détails comptent lorsqu'on doit gérer différents designs au fil du temps. Suivre toutes ces étapes n'est pas seulement une bonne pratique ; c'est même devenu une norme dans les opérations liées à l'industrie du bois, afin de maintenir à la fois l'efficacité et les normes de sécurité.

2. Réglage de la profondeur et de l'espacement des clous

Obtenir la bonne profondeur et espacement des clous fait toute la différence lorsqu'on construit des palettes solides. Lorsque les clous sont correctement placés à la bonne profondeur, ils aident la palette à supporter des charges lourdes sans branler ou se désintégrer. Pour bien régler la profondeur, la plupart des menuisiers utilisent d'abord des outils de mesure avant de frapper les clous trop profondément ou trop superficiellement. Le type de bois compte également, car les matériaux plus denses nécessitent un traitement différent de ceux plus tendres. L'espacement entre les clous doit être assez régulier sur toute la structure de la palette afin qu'aucune partie ne semble déséquilibrée par la suite. Les professionnels du bois, expérimentés, insistent toujours sur l'importance de vérifier régulièrement chaque détail. Ils rencontrent souvent des problèmes comme des clous qui dépassent de manière irrégulière ou qui ne sont pas enfoncés suffisamment. Suivre des schémas réguliers est tout simplement logique si l'on souhaite que les palettes durent plus longtemps et résistent mieux aux manipulations difficiles.

3. Calibrage des systèmes d'alimentation pour différentes épaisseurs de bois

L'épaisseur du bois en cours de traitement influence vraiment la qualité de l'étalonnage du système d'alimentation, donc il est très important de la régler correctement pour la production. Lors de l'étalonnage, les opérateurs doivent ajuster à la fois la vitesse d'alimentation et les paramètres de pression en fonction de l'épaisseur traitée. Cela permet de maintenir un fonctionnement fluide et d'éviter ces bourrages agaçants qui font perdre du temps et des matériaux. Commencez par mesurer soigneusement le bois à l'aide d'outils de bonne qualité, puis entrez ces mesures dans le panneau de commande de la machine afin d'obtenir les paramètres d'étalonnage corrects. De nombreux ateliers de menuiserie soulignent l'importance de cette procédure, mentionnant des résultats améliorés et une diminution des rebuts comme des avantages majeurs. Appliquer rigoureusement ces étapes d'étalonnage permet de faire fonctionner les machines de manière optimale, garantit une qualité constante des produits d'un lot à l'autre, et permet finalement d'économiser de l'argent grâce à une meilleure utilisation des matières premières disponibles.

Techniques d'étalonnage pour la précision

1. Alignement laser pour le positionnement des lames

La technologie d'alignement laser fait toute la différence lorsqu'il s'agit de positionner correctement les lames de plancher pendant le montage. Lorsque les fabricants utilisent ces systèmes laser, ils obtiennent une bien meilleure cohérence tout au long de leurs séries de production. Les lames se retrouvent exactement à l'endroit voulu, ce qui signifie des assemblages plus solides et globalement des produits de meilleure qualité sortant de la chaîne. L'installation correcte de ces systèmes laser nécessite une certaine expertise. Premièrement, les installateurs doivent monter les lasers à une hauteur précisément adaptée par rapport à la surface de travail. Ensuite, un réglage fin est nécessaire pour que le faisceau s'aligne parfaitement avec chaque lame individuelle lors de son passage dans la station d'assemblage. Bien réaliser ces étapes dès le départ permet d'éviter des maux de tête ultérieurs liés au dépannage de composants mal alignés.

2. Optimisation des paramètres de pression pneumatique

Maîtriser l'impact des paramètres de pression pneumatique sur les performances des machines fait toute la différence lorsqu'il s'agit de faire fonctionner les opérations de manière efficace. Lorsqu'ils sont correctement réglés, ces paramètres de pression augmentent réellement les taux de production, les machines tournant plus en douceur sans avoir à lutter contre des forces ou frottements inutiles. Pour obtenir une configuration optimale, la plupart des installations consacrent du temps à expérimenter différents niveaux de pression au sein de leurs divers processus, jusqu'à trouver ce point idéal où tout fonctionne à pleine capacité. Les responsables d'usine constatent à de nombreuses reprises des améliorations réelles après avoir finement ajusté ces systèmes. Certaines usines ont même enregistré une augmentation de leur production allant de 15 % à 30 % une fois la pression correctement calibrée, tout en réalisant des économies sur les coûts énergétiques à long terme.

3. Réglage précis des meuleuses d'angle pour des coupes spéciales

Régler correctement les meuleuses d'angle fait toute la différence lorsqu'on réalise des découpes spéciales nécessitant des mesures précises. Les menuisiers devraient ajuster des paramètres tels que l'angle d'inclinaison de la meule, la vitesse de rotation et la position des poignées en fonction du type de coupe à effectuer. La plupart des artisans expérimentés affirmeront que vérifier régulièrement ces éléments réglables permet de maintenir un fonctionnement fluide et sécurisé à long terme. Lorsque les utilisateurs prennent le temps de suivre cet avis, leurs coupes sont plus propres, plus droites et plus rapides que si elles étaient faites à l'aveuglette. Cet attention portée aux détails se retrouve clairement dans le produit final sortant d'une bonne menuiserie.

Préserver la polyvalence sur les différents types de palettes

1. Protocoles de lubrification des pièces mobiles

Les bonnes pratiques de lubrification sont très importantes pour conserver l'équipement de menuiserie polyvalent et fonctionnel dans le temps. Les points principaux où appliquer la graisse font toute la différence entre un fonctionnement fluide et une usure prématurée. Prenons par exemple les machines à clouer les palettes : leurs roulements, mécanismes d'entraînement et zones de jonction nécessitent une attention régulière par l'application d'huile ou de graisse. Établir un calendrier de maintenance réaliste permet d'augmenter considérablement la durée de vie des composants. Et n'oubliez pas d'utiliser le lubrifiant adapté à chaque spécification de pièce : certains composants ne peuvent tout simplement pas supporter certains types d'huiles sans provoquer de dommages à long terme. La plupart des fabricants d'équipements incluent des instructions détaillées d'entretien dans leurs manuels car ils connaissent, par expérience, les conséquences lorsque les utilisateurs négligent l'entretien régulier. Les machines qui bénéficient d'un entretien approprié tombent simplement moins souvent en panne et permettent d'économiser sur les coûts de réparation à long terme.

2. Procédures de nettoyage pour éviter les bourrages

Garder les machines à clouer en bois propres joue un rôle important dans la prévention des bourrages et permet de maintenir une production fluide. En l'absence d'entretien régulier, les débris et la poussière de bois ont tendance à s'accumuler à l'intérieur de ces machines, ce qui peut sérieusement ralentir voire même interrompre complètement les opérations. La plupart des techniciens recommandent de porter une attention particulière à des zones clés telles que les passages d'air et les canaux à clous au moins une fois par jour afin d'éviter la formation de blocages. Beaucoup d'ouvriers sur le plancher d'usine n'hésitent pas à expliquer à qui veut l'entendre à quel point un nettoyage approprié change leur travail quotidien : ils rencontrent beaucoup moins de bourrages et obtiennent des taux de production nettement supérieurs. Lorsque les ateliers adoptent de bonnes habitudes de nettoyage, ils constatent principalement deux avantages : les machines fonctionnent plus efficacement dans l'ensemble et durent plus longtemps avant de nécessiter des réparations ou des pièces de rechange.

3. Horaires d'inspection des plaques d'usure

Vérifier régulièrement les plaques d'usure permet de garder les équipements de menuiserie en bon état de fonctionnement, en particulier des machines importantes comme les machines à clouer des palettes. Lorsqu'une personne examine réellement ces plaques pendant les inspections de routine, elle peut détecter les problèmes dès le départ, avant que de petits soucis ne se transforment en gros ennuis pour l'ensemble de l'opération. La plupart des ateliers constatent qu'en respectant des inspections mensuelles, ils reçoivent suffisamment de signaux d'alerte concernant les pièces usées, ce qui permet d'économiser de l'argent à long terme, car personne ne souhaite remplacer inutilement des composants coûteux. Les chiffres confirment également ce point – les fabricants constatent environ 30 % de temps d'arrêt en moins lorsque l'entretien suit un calendrier approprié. Les opérateurs qui prennent l'habitude de vérifier les plaques d'usure toutes les quelques semaines remarquent généralement une productivité accrue globalement, leurs machines durant en outre plus longtemps que prévu. Certains menuisiers notent même les dates d'inspection juste à côté de leurs boîtes à outils afin de ne rien oublier entre les chantiers.

En intégrant ces stratégies de maintenance, nous pouvons optimiser les machines à clouer des palettes afin de gérer efficacement diverses opérations de cloutage du bois, améliorant ainsi la productivité tout en minimisant les temps d'arrêt des machines.