Понимание гибких механизмов регулировки

1. Основные компоненты, обеспечивающие адаптируемость к многоярусным поддонам

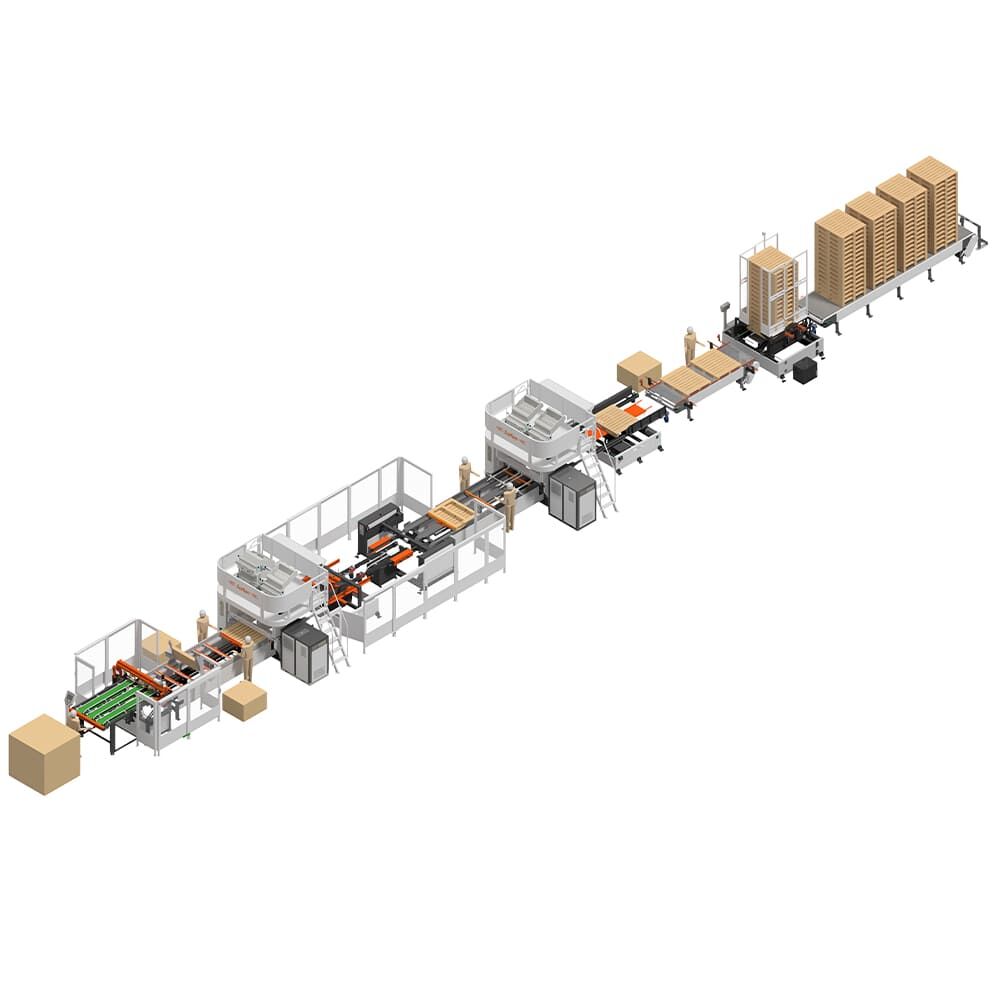

Станки для деревообработки с гибкими настройками значительно повышают производственные возможности цехов, поскольку оснащены такими элементами, как регулируемые рамы и модульные приспособления, о которых все говорят. Смысл в том, что такие компоненты позволяют производителям без усилий обрабатывать самые разные размеры и формы поддонов. Такая гибкость позволяет мастерским быстро переключаться между проектами, если клиенты вдруг просят что-то неожиданное. Согласно некоторым оценкам, внедрение таких регулируемых систем может повысить производительность на целых 30 процентов. Это логично, ведь возможность быстро настраивать оборудование позволяет экономить время и средства практически всем производителям, стремящимся оставаться конкурентоспособными на сегодняшнем рынке.

2. Роль модульных систем приспособлений

Модульные системы приспособлений играют важную роль в правильной настройке деревообрабатывающих станков при регулировке поддонов. Столяры могут выбирать из различных типов приспособлений в зависимости от выполняемой задачи. Некоторые из них обеспечивают прямые и ровные края при каждом выполнении операции, другие справляются с нестандартными формами или индивидуальными размерами, которые невозможно обработать с помощью типовых шаблонов. Люди, которые часами обсуждают столярное дело в интернете, отмечают, что такие модульные комплекты значительно уменьшают количество ошибок в процессе сборки. Это очень важно, потому что никто не хочет, чтобы его проект был испорчен из-за того, что что-то пошло не так посреди процесса. Помимо повышения точности, такие системы ещё и экономят время. Процессы становятся более плавными и быстрыми, как только всё правильно установлено с самого начала, поэтому производственные участки выпускают больше готовых изделий без потери качества.

3. ЧПУ-управление для точных конфигураций

Столярные мастерские в значительной степени полагаются на ЧПУ-контроль, чтобы точно выполнять тонкие настройки при работе с машинами для забивания гвоздей. Эти системы позволяют операторам выполнять настройку с предельной точностью, что гарантирует идентичность каждой детали, выпускаемой с линии. Мастерские, внедрившие технологии ЧПУ, отмечают улучшение результатов в целом. Например, производители индивидуальных панелей нуждаются в абсолютно точных измерениях, иначе их панели просто не подойдут друг к другу. Стоит отметить, что ценность ЧПУ заключается в его способности взаимодействовать с обычными инструментами. Он вносит в процесс автоматизацию, не заменяя при этом опытных специалистов, которые знают, что работает лучше всего. Такое сочетание позволяет столярам справляться со сложными дизайнами, сохраняя при этом надежность и стабильность, необходимые для серьезных проектов.

Пошаговый процесс регулировки

1. Подготовка машины к смене типа поддона

Подготовка к смене типа поддона требует соблюдения определенных процедур, если мы хотим сохранить безопасность и точность в этом районе. Начните с выполнения проверок безопасности в первую очередь — обратите внимание на потенциально опасные участки или поврежденные детали, которые необходимо заменить. На самом деле, это имеет смысл, поскольку подобное обслуживание обеспечивает безопасную работу всех и фактически продлевает срок службы оборудования до необходимости ремонта. Следующим шагом после проверки безопасности является правильная калибровка всего оборудования, чтобы оно соответствовало новым размерам поддонов, которые будут использоваться. Большинство специалистов подтвердят, что это очень важно, потому что пренебрежение этими основными действиями приводит к возникновению большего количества проблем в дальнейшем, когда машины перестают работать должным образом. Что нам нужно? В основном базовые ручные инструменты: гаечные ключи разных размеров, качественные отвертки, возможно, даже некоторые специализированные инструменты для калибровки в зависимости от того, что именно требует настройки. Эти нюансы важны при работе с различными конструкциями со временем. Соблюдение всех этих мер — это не просто хороший опыт, это практически стандарт для деревообрабатывающих производств, стремящихся поддерживать как эффективность, так и стандарты безопасности.

2. Регулировка глубины и шага гвоздей

Правильная глубина забивания гвоздей и расстояние между ними имеют решающее значение при изготовлении прочных поддонов. Когда гвозди правильно забиты на нужной глубине, они помогают поддону выдерживать большие нагрузки, не шатаясь и не ломаясь. Чтобы правильно определить глубину, большинство плотников сначала берут измерительные инструменты, прежде чем забивать гвозди слишком глубоко или неглубоко. Тип древесины здесь тоже имеет значение, поскольку более плотные материалы требуют иной обработки, чем более мягкие. Расстояние между гвоздями должно быть довольно равномерным по всей раме поддона, чтобы в дальнейшем ничто не дисбалансировало. Профессионалы отрасли, которые работают с деревом в течение многих лет, всегда стараются регулярно все проверять. Они сталкиваются с такими проблемами, как неравномерно торчащие гвозди или не входящие достаточно глубоко каждый раз. Придерживаясь одинаковых шаблонов, имеет смысл, если кто-то хочет, чтобы их поддоны служили дольше и лучше держались при грубом обращении.

3. Калибровка подающих систем для различных толщин древесины

Толщина обрабатываемой древесины действительно влияет на точность калибровки подающей системы, поэтому правильная настройка имеет большое значение для производительности. Во время калибровки операторам необходимо регулировать как скорость подачи, так и давление в зависимости от толщины используемой древесины. Это помогает поддерживать бесперебойную работу и предотвращает неприятные засоры, которые приводят к потере времени и материалов. Начните с тщательного измерения древесины с помощью качественных инструментов, затем введите эти значения в панель управления машины, чтобы получить правильные настройки калибровки. Многие столярные мастерские отмечают важность этого процесса, указывая на улучшенные результаты и сокращение отходов как на важные преимущества. Соблюдение всех этапов калибровки обеспечивает оптимальную работу оборудования, стабильное качество продукции на всех партиях и, в конечном итоге, экономию за счет более эффективного использования имеющихся сырьевых материалов.

Методы калибровки для достижения точности

1. Лазерное выравнивание для позиционирования напольных досок

Лазерная технология выравнивания играет ключевую роль, когда речь идет о правильной установке палубных досок во время сборочных работ. Когда производители используют такие лазерные системы, они достигают гораздо большей согласованности в ходе производства. Доски устанавливаются точно в нужное место, что обеспечивает более прочные соединения и, в целом, более высокое качество выпускаемых изделий. Правильная настройка таких лазерных систем требует определенных знаний. Прежде всего, установщики должны закрепить лазеры точно на нужной высоте относительно рабочей поверхности. Затем требуется тонкая настройка, чтобы луч идеально совпадал с каждой отдельной доской по мере ее перемещения через сборочную станцию. Правильная реализация этого процесса с самого начала позволяет избежать проблем в будущем, связанных с устранением неполадок из-за смещения компонентов.

2. Оптимизация настроек пневматического давления

Понимание того, как настройки пневматического давления влияют на производительность оборудования, играет решающую роль в эффективной организации производственных процессов. При правильной настройке эти параметры давления фактически повышают скорость производства, поскольку машины работают более плавно, без сопротивления излишнему давлению или трению. Чтобы добиться идеальных настроек, большинство предприятий тратят время на эксперименты с различными уровнями давления в своих процессах, пока не найдут «золотую середину», при которой всё функционирует на пике своих возможностей. Менеджеры заводов неоднократно отмечали реальный рост показателей после точной настройки таких систем. Некоторые предприятия зафиксировали увеличение объемов производства на 15–30% сразу после правильной калибровки давления, кроме того, со временем они также экономили средства на энергетических расходах.

3. Тонкая настройка угловых шлифовальных машин для специальных резов

Правильная настройка угловых шлифовальных машинок играет решающую роль при выполнении специальных резов, соответствующих точным измерениям. Специалисты по дереву должны настраивать такие параметры, как угол положения шлифовального круга, скорость его вращения и расположение рукояток, в зависимости от типа выполняемого реза. Большинство опытных мастеров утверждают, что регулярная проверка этих регулируемых компонентов обеспечивает бесперебойную и безопасную эксплуатацию на протяжении длительного времени. Если люди уделяют достаточно времени этим рекомендациям, их резы получаются более чистыми, прямыми и точными, чем если бы они просто improvisировали. Такое внимание к деталям особенно заметно в конечном продукте, выходящем из любой уважающей себя столярной мастерской.

Сохранение универсальности для различных типов поддонов

1. Протоколы смазки подвижных деталей

Правильная смазка играет большую роль в сохранении универсальности и функциональности деревообрабатывающего оборудования на протяжении длительного времени. Основные точки нанесения смазки имеют решающее значение для бесперебойной работы и предотвращения преждевременного износа. Возьмем, к примеру, паллетные гвоздильные машины — их подшипники, приводные механизмы и сочлененные участки требуют регулярного нанесения масла или смазки. Составление реалистичного графика технического обслуживания значительно продлевает срок службы компонентов. И не забывайте подбирать подходящую смазку для каждой детали согласно техническим характеристикам — некоторые детали не выдерживают применения определенных масел и могут повредиться в дальнейшем. Большинство производителей оборудования включают подробные инструкции по уходу в свои руководства, так как хорошо знают последствия, возникающие, когда пользователи пренебрегают регулярным техническим обслуживанием. Оборудование, за которым правильно ухаживают, ломается гораздо реже, а в долгосрочной перспективе позволяет сэкономить средства на ремонтных расходах.

2. Процедуры очистки для предотвращения засоров

Поддержание чистоты машин для забивания гвоздей играет большую роль в предотвращении засоров и обеспечении бесперебойной работы производства. При отсутствии регулярного технического обслуживания внутри этих машин скапливается мусор и древесная пыль, что может серьезно замедлить работу или даже полностью остановить производственные процессы. Большинство техников рекомендуют уделять внимание ключевым участкам, таким как воздушные каналы и направляющие для гвоздей, как минимум один раз в день, чтобы избежать возникновения засоров. Многие рабочие на производственных участках с готовностью расскажут всем желающим, насколько сильно правильная очистка влияет на их ежедневную работу — они сталкиваются с гораздо меньшим количеством засоров и достигают значительно более высоких показателей производительности. Когда на производстве формируются хорошие привычки по уходу за оборудованием, наблюдаются два основных преимущества: машины работают более эффективно и дольше служат, прежде чем потребуется ремонт или замена деталей.

3. Графики осмотра защитных пластин

Регулярная проверка износостойких пластин обеспечивает бесперебойную работу деревообрабатывающего оборудования, особенно важных устройств, таких как машины для скрепления поддонов. Если человек действительно осматривает эти пластины во время плановых проверок, он может выявить проблемы на ранней стадии, пока мелкие неприятности не превратились в серьёзные трудности для всего производства. Большинство мастерских отмечают, что соблюдение ежемесячных осмотров даёт достаточное предупреждение о изношенных деталях, что позволяет сэкономить деньги в будущем, так как никто не хочет заменять дорогостоящие компоненты без необходимости. Эти данные подтверждаются и статистикой — производители сообщают о на 30 % меньшем количестве простоев, если техническое обслуживание проводится по установленному графику. Операторы, привыкшие проверять износостойкие пластины раз в несколько недель, обычно отмечают повышение общей производительности, а срок службы их оборудования превышает ожидаемый. Некоторые плотники даже записывают даты осмотров прямо рядом с инструментами, чтобы ничего не забыть между выполняемыми работами.

Внедряя эти стратегии технического обслуживания, мы можем оптимизировать машины для забивания гвоздей в паллеты, чтобы эффективно выполнять различные операции по забиванию гвоздей в древесину, что в конечном итоге повысит производительность и снизит время простоя оборудования.