Compreendendo Mecanismos de Ajuste Flexíveis

1. Componentes Essenciais que Permitem Adaptação a Múltiplos Paletes

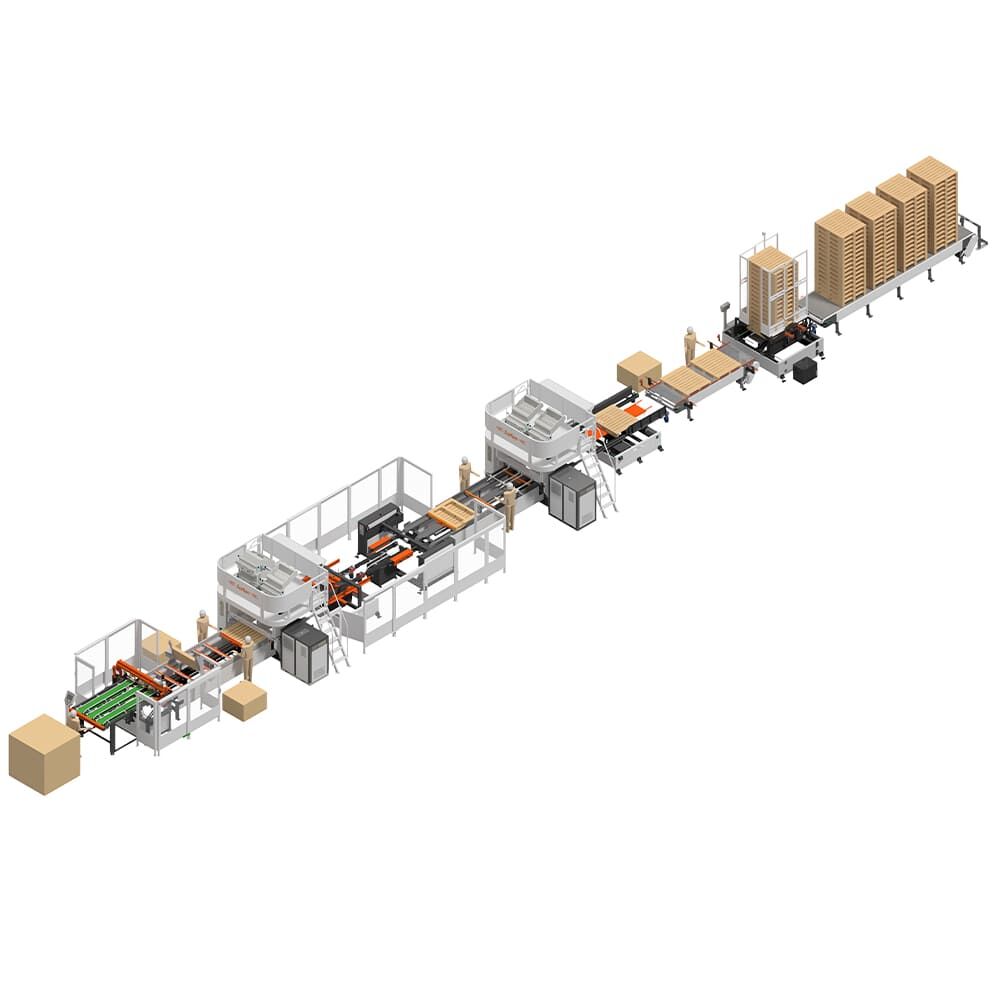

Máquinas para trabalhar madeira com recursos de ajuste flexíveis realmente aumentam o que as oficinas conseguem produzir, já que vêm com coisas como estruturas ajustáveis e aquelas adaptações modulares sobre as quais todos falam. A ideia principal é que essas peças permitam que os fabricantes lidem com todo tipo de tamanho e formato de paletes sem dificuldade. Esse tipo de flexibilidade significa que as oficinas podem alternar entre projetos rapidamente quando os clientes pedem algo inesperado. Alguns números que circulam por aí mostram que implantar esses sistemas ajustáveis pode aumentar a produtividade em até 30 por cento. E faz sentido, já que conseguir ajustar os equipamentos rapidamente economiza tempo e dinheiro para a maioria dos fabricantes que desejam permanecer competitivos no mercado atual.

2. Papel dos Sistemas Modulares de Fixação

Sistemas de guias modulares são realmente importantes para alinhar corretamente as coisas ao fazer ajustes nas pallets nas máquinas de trabalho da madeira. Os marceneiros podem escolher entre diferentes tipos de guias, dependendo do que precisam fazer. Algumas ajudam a criar aqueles cantos retos e uniformes todas as vezes, enquanto outras lidam com formatos irregulares ou tamanhos personalizados que simplesmente não se encaixam em qualquer modelo padrão. Pessoas que passam horas discutindo marcenaria online comentam como essas configurações modulares reduzem erros durante a montagem. Isso é muito importante, já que ninguém quer que seu projeto seja arruinado por algo saindo do controle no meio do processo. Além de maior precisão, esses sistemas também economizam tempo na verdade. Os fluxos de trabalho tornam-se mais suaves e rápidos assim que tudo se encaixa corretamente desde o início, de modo que as oficinas acabam produzindo mais peças finalizadas sem sacrificar a qualidade.

3. Controles CNC para Configurações Precisas

Oficinas de marcenaria dependem fortemente dos controles CNC para acertar os ajustes finos ao trabalhar com máquinas de pregagem. Esses sistemas permitem que os operadores configurem tudo com precisão milimétrica, o que significa que cada peça produzida na linha será praticamente idêntica. Oficinas que adotaram a tecnologia CNC relatam melhores resultados em diversos aspectos. Considere, por exemplo, fabricantes de painéis personalizados: eles precisam de medidas exatas, ou os painéis simplesmente não se encaixarão corretamente. O que torna o CNC tão valioso é a forma como ele trabalha em conjunto com as ferramentas tradicionais. Ele introduz automação no processo sem substituir as mãos habilidosas que sabem exatamente o que funciona melhor. Essa combinação permite que marceneiros enfrentem projetos complexos mantendo o desempenho confiável necessário para trabalhos sérios.

Processo de Ajuste Passo a Passo

1. Preparar a Máquina para a Troca do Tipo de Palete

Preparar-se para uma troca do tipo de palete requer seguir certos procedimentos, se queremos manter a segurança e a precisão por aqui. Comece fazendo aquelas verificações de segurança logo no início — fique atento a qualquer coisa que possa ser perigosa ou peças danificadas que precisem ser substituídas. Tem lógica, afinal, esse tipo de manutenção mantém todos trabalhando com segurança e, na verdade, prolonga a vida útil das máquinas antes de precisarem de reparos. O próximo passo, após verificar a segurança, é ajustar e calibrar tudo corretamente para que se encaixe com os novos tamanhos de palete que estarão em uso. A maioria dos profissionais dirá que isso é muito importante, já que pular essas etapas básicas leva, mais tarde, a mais problemas quando as máquinas deixarem de funcionar corretamente. Do que precisamos? Ferramentas manuais básicas, na maioria: chaves de diferentes tamanhos, chave de fenda de boa qualidade, talvez até alguns equipamentos especializados de calibração, dependendo exatamente do que precise ser ajustado. Esses pequenos detalhes fazem diferença ao lidar com diferentes designs ao longo do tempo. Seguir todas essas etapas não é apenas uma boa prática, é praticamente um padrão nas operações de marcenaria que buscam manter tanto a eficiência quanto os padrões de segurança.

2. Ajuste dos Parâmetros de Profundidade e Espaçamento dos Pregos

Conseguir a profundidade e o espaçamento corretos dos pregos faz toda a diferença ao construir paletes resistentes. Quando os pregos são colocados adequadamente e com a profundidade certa, eles ajudam o palete a suportar cargas pesadas sem balançar ou se desfazer. Para acertar a profundidade, a maioria dos marceneiros utiliza algumas ferramentas de medição antes de martelar os pregos muito fundo ou superficialmente. O tipo de madeira também é importante nesse processo, já que materiais mais densos exigem tratamento diferente de outros mais macios. O espaçamento entre os pregos deve ser bastante uniforme em toda a estrutura do palete para que nada pareça desequilibrado mais tarde. Profissionais do setor que trabalham com madeira há anos sempre insistem na necessidade de verificar regularmente o trabalho. Eles identificam frequentemente problemas como pregos salientes de forma irregular ou que não foram inseridos o suficiente. Manter padrões consistentes é simplesmente essencial para que os paletes durem mais tempo e resistam melhor ao manuseio áspero.

3. Calibração dos Sistemas de Alimentação para Diferentes Espessuras de Madeira

A espessura da madeira em processamento realmente afeta a eficiência com que o sistema de alimentação é calibrado, portanto, acertar esse detalhe é muito importante para a produção. Durante a calibração, os operadores precisam ajustar tanto a velocidade de alimentação quanto as configurações de pressão, de acordo com o tipo de espessura com a qual estão lidando. Isso ajuda a manter o funcionamento suave e evita aquelas travas irritantes que desperdiçam tempo e materiais. Comece medindo cuidadosamente a madeira com ferramentas de boa qualidade e, em seguida, insira essas medidas no painel de controle da máquina para obter as configurações adequadas de calibração. Muitas oficinas de marcenaria comentam sobre a importância desse processo, destacando resultados melhores e menos desperdício de material como grandes vantagens. Executar essas etapas de calibração garante que as máquinas funcionem em sua plena capacidade, assegurando uma qualidade consistente dos produtos entre os lotes e, em última instância, economizando dinheiro ao utilizar de forma mais eficiente os materiais brutos disponíveis.

Técnicas de Calibração para Precisão

1. Alinhamento a Laser para Posicionamento da Tábua do Convés

A tecnologia de alinhamento a laser faz toda a diferença ao posicionar corretamente as tábuas do deque durante o trabalho de montagem. Quando os fabricantes utilizam esses sistemas a laser, eles obtêm uma consistência muito melhor ao longo das linhas de produção. As tábuas acabam exatamente no lugar certo, resultando em juntas mais resistentes e produtos de qualidade global superior. A configuração adequada desses sistemas a laser requer conhecimento técnico. Primeiramente, os instaladores precisam montar os lasers exatamente na altura correta em relação à superfície de trabalho. Depois, é necessário fazer ajustes finos para que o feixe se alinhe perfeitamente com cada tábua individual enquanto ela avança pela estação de montagem. Acertar isso desde o início evita dores de cabeça futuras ao tentar solucionar problemas causados por componentes desalinhados.

2. Otimizando as Configurações de Pressão Pneumática

Entender como os ajustes da pressão pneumática afetam o desempenho das máquinas faz toda a diferença quando o assunto é operar com eficiência. Quando configurados corretamente, esses parâmetros de pressão realmente aumentam as taxas de produção, pois as máquinas funcionam de maneira mais suave, sem ter que lidar com forças ou atritos desnecessários. Para acertar esses ajustes, a maioria das instalações investe tempo experimentando diferentes níveis de pressão em seus diversos processos até encontrar aquele ponto ideal em que tudo trabalha na capacidade máxima. Gerentes de fábrica relatam ter obtido melhorias reais após o ajuste fino desses sistemas inúmeras vezes. Algumas plantas registraram aumentos de produção entre 15% e 30% depois que a pressão foi calibrada corretamente, além de economizarem dinheiro com custos energéticos ao longo do tempo.

3. Ajuste Fino de Esmerilhadeiras para Cortes Especiais

Configurar corretamente as esmerilhadoras angulares faz toda a diferença ao realizar aqueles cortes especiais que precisam se encaixar em medidas exatas. Marceneiros devem ajustar aspectos como o ângulo em que a roda de moagem está posicionada, a velocidade em que a ferramenta opera e onde os punhos estão colocados, de acordo com o tipo de corte que realmente precisam fazer. A maioria dos profissionais experientes dirá a quem quiser ouvir que verificar regularmente essas partes ajustáveis mantém tudo funcionando de maneira mais suave e segura ao longo do tempo. Quando as pessoas se dedicam a seguir essa orientação, os cortes resultam mais limpos, retos e rápidos do que se simplesmente improvisassem. Esse cuidado com os detalhes realmente se destaca no produto final de qualquer marcenaria competente.

Mantendo Versatilidade em Diferentes Tipos de Paletes

1. Protocolos de Lubrificação para Peças Móveis

As práticas adequadas de lubrificação são muito importantes para manter os equipamentos de carpintaria versáteis e funcionais ao longo do tempo. Os principais pontos onde a graxa é aplicada fazem toda a diferença entre um funcionamento suave ou desgaste precoce. Considere, por exemplo, as máquinas de pregos para paletes: seus rolamentos, mecanismos de acionamento e áreas de articulação exigem atenção constante com aplicações de óleo ou graxa. Criar um calendário realista de manutenção ajuda bastante a prolongar a vida útil dos componentes. E não se esqueça de usar o lubrificante adequado para cada especificação das peças — algumas componentes simplesmente não suportam certos óleos sem causar danos futuros. A maioria dos fabricantes de equipamentos inclui instruções detalhadas de cuidado em seus manuais, pois sabem, por experiência, o que acontece quando as pessoas pulam a manutenção rotineira. Equipamentos que recebem cuidados adequados simplesmente apresentam menos falhas e economizam dinheiro com custos de reparo a longo prazo.

2. Procedimentos de Limpeza para Prevenção de Entupimentos

Manter as máquinas de pregos em bom estado de limpeza desempenha um papel importante na prevenção de entupimentos e na manutenção do fluxo suave da produção. Sem uma manutenção regular, resíduos e serragem tendem a acumular-se no interior dessas máquinas, o que pode desacelerar bastante o processo ou até paralisar as operações completamente. A maioria dos técnicos recomenda atenção regular às áreas críticas, como passagens de ar e canais de pregos, ao menos uma vez por dia, para evitar a formação de obstruções. Muitos trabalhadores do setor afirmam, a quem quiser ouvir, como a limpeza adequada faz toda a diferença no trabalho diário — eles simplesmente enfrentam muito menos entupimentos e alcançam taxas de produção muito melhores. Quando os estabelecimentos desenvolvem bons hábitos de limpeza, percebem dois principais benefícios: as máquinas funcionam de maneira mais eficiente no geral e duram mais tempo antes de necessitarem de reparos ou peças de substituição.

3. Programas de Inspeção de Placas de Desgaste

Verificar regularmente as placas de desgaste mantém o equipamento de marcenaria funcionando suavemente, especialmente itens importantes como máquinas de pregos para paletes. Quando alguém realmente verifica essas placas durante inspeções rotineiras, consegue identificar problemas cedo, antes que pequenas questões se transformem em grandes complicações para toda a operação. A maioria dos estabelecimentos percebe que seguir inspeções mensais oferece bastante antecedência sobre peças desgastadas, o que economiza dinheiro a longo prazo, já que ninguém deseja substituir componentes caros desnecessariamente. Os números comprovam isso também – fabricantes relatam cerca de 30% menos tempo de inatividade quando a manutenção segue uma programação adequada. Os operadores que adotam o hábito de verificar as placas de desgaste a cada algumas semanas normalmente obtêm maior produtividade em geral, enquanto suas máquinas duram mais do que o esperado. Alguns marceneiros chegam até a anotar as datas das inspeções bem ao lado de suas caixas de ferramentas para nada ser esquecido entre os trabalhos.

Ao incorporar essas estratégias de manutenção, podemos otimizar as máquinas de pregos para paletes para lidar eficazmente com várias operações de fixação em madeira, melhorando, no fim, a produtividade e minimizando o tempo de inatividade das máquinas.