Grundlagen zu Holzpaletten-Nagelmaschinentypen

1. Amerikanische im Vergleich zu europäischen Palettenmaschinendesigns

Beim Vergleich amerikanischer und europäischer Palettenmaschinenkonstruktionen zeigt sich eindeutig ein unterschiedlicher Ansatz zwischen den beiden Regionen. Die USA neigen dazu, Maschinen zu bauen, die mit einfachen mechanischen Systemen möglichst schnell Paletten produzieren, um die Kosten niedrig zu halten und die Ausbringungsmenge zu maximieren. Dies ist vor dem Hintergrund der riesigen Lagerhallen und Verteilzentren in Nordamerika nachvollziehbar, die eine ständige Versorgung benötigen. Europa hingegen verfolgt einen völlig anderen Ansatz. Die dortigen Maschinen sind vor allem auf Präzision ausgelegt und verfügen über viele verstellbare Komponenten, wodurch die Bediener in der Lage sind, unterschiedlichste Palettenmaße und -konfigurationen zu verarbeiten. Viele Fabriken in Europa haben es regelmäßig mit kleineren Losgrößen und Sonderanfertigungen zu tun, weshalb es entscheidend ist, flexibel auf wechselnde Anforderungen reagieren zu können, anstatt ausschließlich auf hohe Produktionsmengen zu setzen.

Nehmen Sie beispielsweise die in den USA hergestellte US-Palettenmaschine. Sie wurde speziell für standardmäßige amerikanische Paletten konzipiert und verfügt dank der importierten PLC-Steuerungssysteme über eine vollautomatische Funktion, die den Prozess erheblich beschleunigt. Auf der anderen Seite des Atlantiks gibt es die europäische Holzpaletten-Nagelmaschine, die auf fortschrittlicher CNC-Technologie basiert. Diese Maschinen sind auf präzise Arbeitsgänge ausgerichtet und bewältigen verschiedene Arten von Euro-Paletten mit unterschiedlichen Anforderungen in verschiedenen Branchen. Wenn man sich den aktuellen Markt ansieht, sind Maschinen im amerikanischen Stil in Regionen, in denen die Produktionskapazität im Vordergrund steht, oft die bevorzugte Wahl. Doch bei Betrieben, die mehr Flexibilität oder maßgeschneiderte Lösungen benötigen, setzen sich häufiger europäische Modelle durch. Dieser Unterschied prägt tatsächlich die Herangehensweise von Unternehmen bei der Planung ihrer Logistik, je nachdem, wo sie tätig sind.

Automatisierte vs. halbautomatische Systeme

Es ist sehr wichtig, die Unterschiede zwischen automatischen und halbautomatischen Palettenvernagelungsmaschinen zu verstehen, da dies die Abläufe und die Kosten für Arbeitskräfte beeinflusst. Die vollautomatischen Modelle übernehmen praktisch alle Aufgaben ohne nennenswerten manuellen Eingriff durch Personen, wodurch die Personalkosten erheblich sinken. Diese Maschinen sind mit intelligenter Programmierung ausgestattet, die alles von der Positionierung bis hin zum eigentlichen Vernageln übernimmt. Für große Lagerhallen oder Produktionsanlagen, die rund um die Uhr Schichten fahren, ist es absolut sinnvoll, vollständig auf Automatisierung zu setzen, wenn die Effizienz auf höchstem Niveau gehalten werden muss – Tag für Tag.

Halbautomatische Systeme sind nicht ganz so wenig manuell wie eine vollständige Automatisierung, aber sie bieten einen guten Mittelweg zwischen menschlicher Aufsicht und maschineller Arbeit. Diese Anlagen erfordern besonders in der Anlaufphase und während Qualitätskontrollen deutlich mehr manuelles Zutun. Dennoch finden viele kleine Unternehmen, dass sie bei knapper Budgetlage perfekt auf ihre Bedürfnisse abgestimmt sind. Laut Branchenberichten steigt die Produktivität in Fabriken oft um etwa 30 %, wenn von halbautomatischer auf vollautomatische Ausrüstung umgestellt wird. Bei der Entscheidung, welcher Ansatz am besten funktioniert, sollte man die tatsächliche Größe des Betriebs, die finanziellen Grenzen und den individuellen Anpassungsbedarf genau unter die Lupe nehmen. Beide Optionen haben ihre eigenen Vorteile, sodass die Wahl letztendlich vor allem davon abhängt, welche operationalen Ziele das Unternehmen verfolgt.

2. Spezialmaschinen für Photovoltaik-Paletten

Photovoltaik-Paletten spielen im Bereich der erneuerbaren Energien eine wirklich wichtige Rolle, insbesondere wenn es darum geht, die einzelnen Solarmodule zu transportieren, aus denen komplette Installationen bestehen. Aufgrund der zunehmenden Nachfrage nach grüner Energie in jüngster Zeit besteht mittlerweile ein wachsender Bedarf an speziell angefertigter Ausrüstung zur Herstellung dieser besonderen Paletten. Die meisten Photovoltaik-Module sind in unterschiedlichsten Größen erhältlich, die nicht zu den üblichen Palettenmaßen passen. Daher mussten Hersteller ihre Produktionsprozesse entsprechend anpassen. Die Branche benötigt nun Maschinen, die mit diesen Größentoleranzen umgehen können, ohne dabei die Qualitätsstandards aus den Augen zu verlieren. Viele Produktionsstätten berichten von Schwierigkeiten, die Kosten-Effizienz mit der Fähigkeit zu vereinbaren, während des Transports überdimensionierte Lasten zu bewältigen.

Maschinen, die speziell für den Bau von Photovoltaik-Paletten hergestellt werden, kommen mit spezialisierter Technik, die ihnen hilft, diese strengen Industrieanforderungen zu erfüllen. Nehmen wir beispielsweise die Nagler mit doppelseitigem Einsatz. Diese Geräte ermöglichen es den Arbeitern, Nägel gleichzeitig von oben und unten einzutreiben, was die manuelle Arbeit erheblich reduziert und die Produktionslinie beschleunigt. Die meisten Experten in diesem Bereich weisen darauf hin, dass viele Modelle mittlerweile auch über eingebaute IoT-Fähigkeiten verfügen. Das bedeutet eine bessere Verfolgung in Lagern und Fabriken sowie die Überwachung von Leistungskennzahlen – etwas, das wir immer häufiger in intelligenten Fertigungsumgebungen innerhalb der Erneuerbare-Energien-Branche sehen. Und vergessen Sie auch nicht all diese offiziellen Zertifizierungen, die herumhängen. Sie garantieren im Grunde, dass diese Maschinen die aktuellen Sicherheitsprüfungen bestehen und effizient genug arbeiten, um in den täglichen Abläufen des gesamten Sektors relevant zu bleiben.

Wichtige Auswahlkriterien für optimale Leistung

1. Bewertung der Produktionsvolumen-Anforderungen

Bei der Auswahl einer Holzpaletten-Nagelmaschine spielen die Produktionszahlen eine große Rolle. Wenn Unternehmen wissen, welche Art von Ausstoß sie benötigen, können sie dies anhand der passenden technischen Daten ihrer Geräte abgleichen, wie z.B. die Arbeitsgeschwindigkeit und das Gesamtvermögen. Eine falsche Wahl wirkt sich auf die laufenden Kosten aus. Eine zu große Maschine, die untätig herumsteht, verschwendet Ressourcen, während eine zu kleine ständig überfordert ist. Stellen Sie sich ein Lagerhaus vor, das ein teures Hochgeschwindigkeitsmodell kauft, aber meistens nur grundlegende Funktionen benötigt – das ist im Grunde genommen Geldverschwendung. Gleichzeitig führt es dazu, dass die Maschine über ihre geplante Belastung hinaus beansprucht wird, sodass alle länger auf neue Produktionschargen warten müssen, was alles verlangsamt. Wir haben bereits viele Betriebe gesehen, die Zeit und Geld verschwendeten, weil sie ihre Hausaufgaben mit diesen Zahlen nicht gemacht haben. Regelmäßiges Überprüfen dieser Produktionswerte im Vergleich zu den tatsächlichen Maschinenkapazitäten macht den entscheidenden Unterschied, um alles reibungslos laufen zu lassen, ohne das Budget zu sprengen.

2. Nageltyp-Kompatibilität (Schraubennägel, glatte Nägel, Ringnägel)

Es ist wichtig zu wissen, welche Art von Nägeln beim Bau von Holzpaletten verwendet werden sollten, um die richtige Nagelmaschine auszuwählen. Grundsätzlich gibt es drei Hauptoptionen: Schraubnägel, glatte Nägel und Ringnägel. Jede Art hat ihre eigenen Vorteile, je nachdem, was gebaut werden muss. Schraubnägel verbinden Materialien besonders fest, weshalb sie ideal für robuste Paletten sind, die zusätzliche Stabilität benötigen. Glatte Nägel eignen sich für einfache Arbeiten, bei denen Schnelligkeit im Vordergrund steht, da sie schnell und ohne großen Widerstand eingebracht werden können. Ringnägel sind besonders, weil sie sich im Laufe der Zeit kaum lockern. Dadurch sind die Paletten während des Transports und der Lagerung länger haltbar. Wenn der Nageltyp genau zu den Spezifikationen der Maschine passt, macht dies einen großen Unterschied hinsichtlich der Wartungshäufigkeit und der Stabilität der fertigen Paletten. Maschinen, die mit verschiedenen Nagelarten zurechtkommen, reduzieren den Zeitaufwand für das Umrüsten und funktionieren in der Regel länger, bevor Reparaturen erforderlich sind.

Materialhaltbarkeit und Maschinenlebensdauer

Bei der Wahl der Materialien für Paletten und Nägelmaschinen ist die Entscheidung für langlebige Lösungen entscheidend, um insgesamt weniger Ausfallzeiten zu haben, was für einen reibungslosen Betrieb sehr wichtig ist. Maschinen, die aus qualitativ hochwertigen Materialien gefertigt sind, verursachen laut Beobachtungen aus der Branche in der Regel geringere Wartungskosten als günstigere Alternativen. Robuste Materialien helfen dabei, den Verschleiß des täglichen Fabrikbetriebs besser zu verkraften und häufige Ausfälle zu reduzieren. Achten Sie beim Kauf von Holzpaletten-Nägelpistolen auf Zertifizierungen wie ISO oder DIN. Diese Kennzeichnungen deuten in der Regel auf eine bessere Bauqualität und Zuverlässigkeit hin. Die Investition in langlebige Maschinen lohnt sich langfristig auch dadurch, dass sie Ersatzkosten senkt und während der gesamten Nutzungsdauer eine gleichmäßige Produktion gewährleistet.

Technische Spezifikationen, auf die zu achten ist

1. Zyklusgeschwindigkeit und Ausgabekapazität

Wie schnell eine Holzpaletten-Nagelmaschine ihre Arbeitszyklen durchläuft, ist entscheidend, wenn es um Produktivität geht. Grundsätzlich beschreibt die Zyklusgeschwindigkeit, wie viele Paletten die Maschine innerhalb eines bestimmten Zeitraums zusammenbauen kann, was logischerweise die Gesamtproduktion beeinflusst. Wenn Maschinen schneller laufen, produzieren sie in der Regel mehr, wodurch Hersteller ihre Produktionsziele erreichen können, ohne sich abzustrampeln. Die meisten Branchen verzeichnen unterschiedliche Outputniveaus je nach eingesetztem Equipment, doch Automatisierung macht im Vergleich zu manueller Arbeit einen riesigen Unterschied. Aus Erfahrung lässt sich sagen: vollautomatische Maschinen schaffen Dutzende von Paletten pro Stunde, während halbautomatische Versionen diese Zahlen kaum erreichen. Den Zusammenhang zwischen Zyklusgeschwindigkeit, der tatsächlichen Ausbeute am Fertigungsort und den Betriebskosten zu verstehen, ist äußerst wichtig, um die richtige Ausstattung für die Geschäftsbedürfnisse auszuwählen und gleichzeitig das Budget einzuhalten. Das Fokussieren auf diese entscheidenden Spezifikationen hilft Unternehmen dabei, reibungslos zu arbeiten, ohne unnötige Kosten zu verursachen.

2. Verstellbare Paletten-Größenoptionen

Die Möglichkeit, die Palettenmaße anzupassen, spielt bei Maschinen in individuellen Produktionsumgebungen eine große Rolle. Dank dieser Flexibilität können Hersteller problemlos zwischen verschiedenen Palettenabmessungen wechseln und so unterschiedlichsten Kundenanforderungen gerecht werden. Wodurch funktionieren diese Systeme? Verstellbare Nagelköpfe und jene modernen SPS (programmierbaren Logiksteuerungen) sind wesentliche Bestandteile. Solche Funktionen bieten den Bedienern während der Produktion deutlich mehr Spielraum, ohne dass sie aufgrund von Maschinenanpassungen immer wieder warten müssen. Praxisnahe Tests zeigen, dass Unternehmen Zeit und Kosten sparen, da die Mitarbeiter Dinge nicht mehr ständig manuell justieren müssen. Fachleute aus der Branche berichten, wie wertvoll diese Maschinen gerade bei häufigen Produktwechseln werden. Wer langfristige Investitionen plant, sollte bei Anschaffungen auf Geräte mit guten Anpassungsmöglichkeiten achten. Auf diese Weise bleibt die Produktion auch bei sich wandelnden Anforderungen flexibel und läuft dennoch Tag für Tag reibungslos weiter.

3. Energieeffizienz und Leistungsanforderungen

Holzpaletten-Nagelmaschinen müssen heutzutage energieeffizient sein, hauptsächlich weil Unternehmen Kosten sparen und gleichzeitig Vorschriften einhalten möchten. Die neueren Modelle verfügen über Dinge wie stufenlose Geschwindigkeitsregelung und verbesserte Verkabelungskonfigurationen, die den Stromverbrauch erheblich reduzieren. Einige Betriebe berichten von bis zu 30 % Ersparnis bei den Stromrechnungen nach dem Austausch alter Maschinen. Beim Kauf von Geräten achten erfahrene Anwender genau darauf, wie viel Strom verschiedene Modelle verbrauchen, da dies sowohl die Gewinne als auch die Umweltbilanz beeinflusst. Die Regularien sind ebenfalls strenger geworden, weshalb Hersteller Maschinen nun gemäß bestimmten Effizienzgrenzwerten produzieren, die von Regierungsbehörden festgelegt wurden. Wer ernsthaft einen wettbewerbsfähigen Betrieb führen möchte, sollte Priorität darauf legen, eine Nagelmaschine zu finden, die nicht jeden Monat das Budget belastet, aber dennoch alle lästigen Umweltvorschriften erfüllt, über die immer wieder gesprochen wird.

Bewertung der Automatisierungsstufen

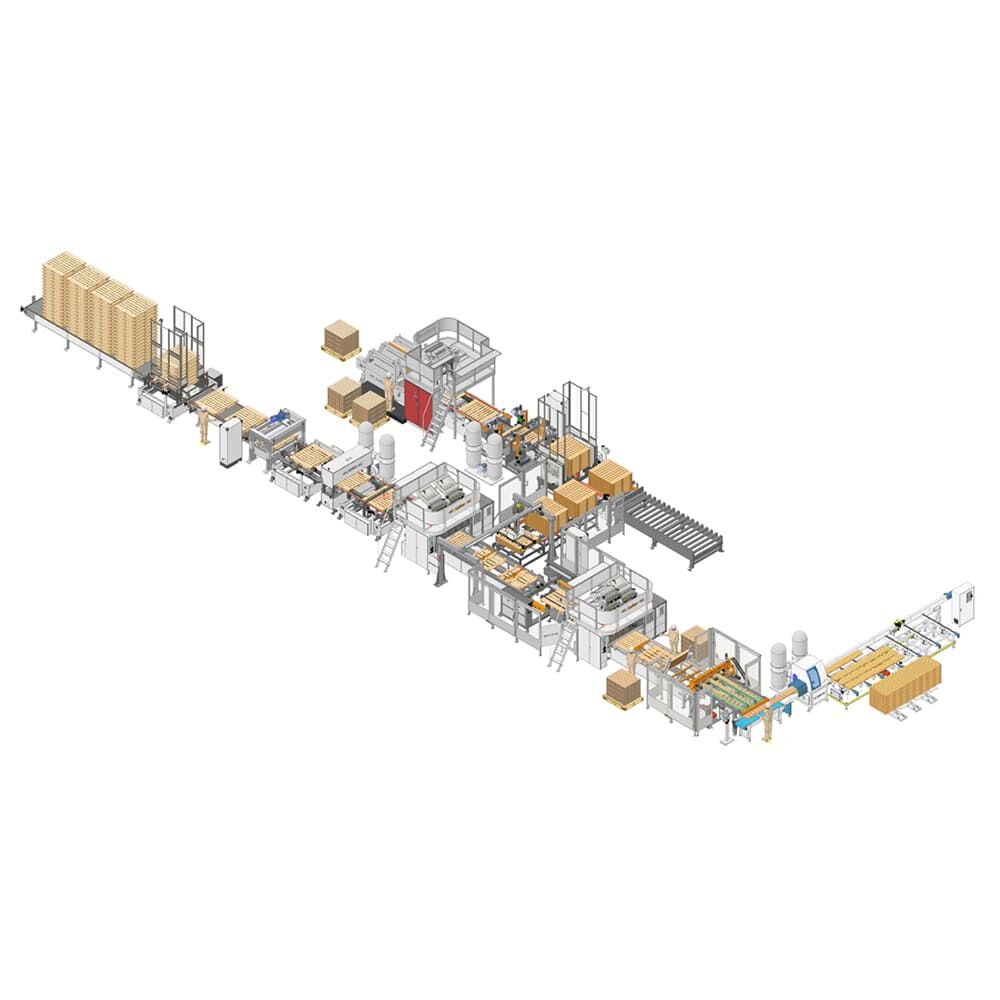

1. Vollautomatische Systeme für Hochleistungsanforderungen

Holzpaletten-Nagelsysteme, die vollautomatisch laufen, wurden für Orte konzipiert, an denen schnell viele Paletten hergestellt werden müssen, und bieten sowohl Geschwindigkeit als auch Präzision. Was diese Systeme auszeichnet, sind ihre intelligenten Konstruktionselemente, die Produktionszeitverluste reduzieren, weshalb viele große Betriebe darauf zurückgreifen, wenn es um hohe Stückzahlen geht. Sicher, die Anschaffungskosten für ein solches Vollautomatik-System sind zunächst erheblich, doch die meisten Hersteller stellen fest, dass sie auf Dauer Kosten sparen, da weniger Arbeitskräfte benötigt werden und Fehler seltener auftreten. Einige Fabriken, die beispielsweise Standard-US-Paletten produzieren, verzeichneten nach der Umstellung auf vollständige Automatisierung einen deutlichen Anstieg der Ausbringungsmenge, während die Fehlerquote stark sank. Für alle, die ein ernsthaftes Paletten-Geschäft betreiben und Tag für Tag hohe Stückzahlen produzieren möchten, lohnt sich die Investition in ein automatisches Nagelsystem langfristig gesehen meist, trotz des zunächst hohen Preises.

2. Halbautomatische Lösungen für flexible Abläufe

Holzpaletten-Nagelmaschinen, die halbautomatisch arbeiten, bieten Unternehmen eine große Flexibilität bei unterschiedlichen Produktionsanforderungen. Die Bediener müssen weiterhin einige Arbeitsschritte manuell ausführen, während andere Aspekte automatisch ablaufen, wodurch ein gutes Gleichgewicht zwischen direkter Kontrolle und schnellerer Fertigung entsteht. Eine angemessene Schulung des Personals spielt eine wesentliche Rolle, damit diese Maschinen ihre optimale Leistung erbringen können. Solche halbautomatischen Anlagen sind besonders für Betriebe vorteilhaft, die ihre Produktion je nach Anforderung in der nächsten Woche oder dem nächsten Monat anpassen müssen. Möbelhersteller, die gelegentlich Paletten in Sondergrößen benötigen, oder Lagerbetreiber, die mit unterschiedlichen Produktarten arbeiten, finden diese Maschinen äußerst hilfreich, da sie einfach zwischen verschiedenen Konfigurationen wechseln können. Diese Anpassungsfähigkeit sorgt dafür, dass der Betrieb reibungslos bleibt, ohne die Unternehmen in kostspielige Vollautomatisierungslösungen zu zwingen, die nicht alle Anforderungen abdecken könnten.

3. PLC-Steuerung und Benutzeroberflächen-Überlegungen

SPS-Steuerungen sind zu wesentlichen Bestandteilen moderner Holzpaletten-Nagelmaschinen geworden und haben die Funktionsweise dieser Systeme grundlegend verändert. Diese Steuerungen ermöglichen es den Bedienern, jederzeit die volle Kontrolle über jeden Aspekt des Nageleinsatzes zu behalten und gleichzeitig die Maschinenleistung zu überwachen. Viele neuere Modelle verfügen mittlerweile über benutzerfreundliche Oberflächen mit Touchscreen-Displays, die es den Mitarbeitern erheblich vereinfachen, Einstellungen anzupassen und Abläufe zu überwachen, ohne umfangreiche Schulungen benötigen zu wissen. Dank neuer Entwicklungen in der SPS-Technologie können Hersteller ihre Maschinen schneller programmieren und Parameter an unterschiedliche Palettentypen oder Produktionschargen anpassen. Eine solche Flexibilität führt dazu, dass Unternehmen bessere Ergebnisse aus ihren Anlagen erzielen und die Maschinenleistung exakt an die Anforderungen auf der Produktionsfläche anpassen können, Tag für Tag.

Für Unternehmen, die verschiedene Automatisierungsgrade bewerten, werden diese Aspekte sicherstellen, dass informierte Entscheidungen getroffen werden, welche mit den operativen Zielen übereinstimmen. Die richtige Automatisierungsstufe zu wählen führt zweifellos zu einer gesteigerten Effizienz und Kosteneffektivität in den Produktionsprozessen.