Определение типов машин для забивки деревянных поддонов

1. Американские и европейские конструкции машин для поддонов

При сравнении конструкций паллетных станков в США и Европе становится очевидной разница в подходах между этими регионами. В Америке предпочтение отдается станкам, способным быстро производить паллеты, с использованием простых механических систем, которые минимизируют затраты и максимизируют объем выпуска. Это логично, учитывая огромные склады и распределительные центры Северной Америки, требующие постоянного снабжения. В то же время европейцы идут совершенно другим путем. Их станки создаются в первую очередь для точности, с множеством регулируемых компонентов, позволяющих операторам обрабатывать самые разные размеры и конфигурации паллет. Многие европейские фабрики регулярно работают с небольшими партиями и индивидуальными заказами, поэтому оборудование, которое быстро адаптируется, становится необходимостью, а не просто ориентировано на объем производства.

Возьмем, к примеру, американский деревообрабатывающий станок для поддонов, сделанный в США. Он был специально разработан для стандартных американских поддонов и оснащен полностью автоматизированной системой благодаря импортируемым программируемым логическим контроллерам, которые значительно ускоряют процесс. По другую сторону Атлантики находится европейская машина для скрепления деревянных поддонов, которая основана на передовых технологиях ЧПУ. Эти машины обеспечивают высокую точность и могут обрабатывать различные типы евро поддонов, которые предъявляют разные требования в различных отраслях. Если посмотреть на текущую ситуацию на рынке, то станки американского типа чаще всего выбирают в тех местах, где на первом месте объем производства. Однако, когда требуется гибкость или индивидуальные решения, предпочтение отдается европейским моделям. Эти различия действительно влияют на подход компаний к логистическому планированию в зависимости от регионов их деятельности.

Автоматизированные и полуавтоматические системы

Знание различий между автоматическими и полуавтоматическими машинами для забивания паллет имеет большое значение для эффективности операций и затрат на рабочую силу. Полностью автоматические машины практически берут на себя большинство задач, не требуя значительного ручного труда, что значительно снижает расходы на оплату труда. Эти машины оснащены умным программным обеспечением, которое управляет всеми процессами от позиционирования до непосредственного забивания гвоздей. Для крупных складов или производственных предприятий, работающих круглосуточно, полный переход на автоматизацию имеет полный смысл, когда эффективность должна быть максимальной изо дня в день.

Полуавтоматические системы не настолько автономны, как полная автоматизация, но они обеспечивают хороший баланс между человеческим контролем и работой машины. Эти системы требуют значительно большего ручного вмешательства, особенно на этапе запуска и в ходе проверок качества. Однако многие небольшие предприятия считают их идеально подходящими для своих нужд, когда бюджет ограничен. Согласно отраслевым отчетам, фабрики, переходящие с полуавтоматического оборудования на полностью автоматизированное, часто отмечают рост производительности примерно на 30%. При выборе наиболее подходящего подхода следует учитывать реальный масштаб операций, финансовые ограничения и необходимость адаптации. Оба варианта обладают своими преимуществами, поэтому выбор в значительной степени зависит от конкретных операционных целей бизнеса.

2. Специализированные машины для фотогальванических поддонов

Фотогальванические поддоны играют важную роль в области возобновляемой энергетики, особенно при транспортировке компонентов солнечных панелей, из которых формируются целые установки. В связи с тем, что в последнее время многие компании активно переходят на «зеленую» энергию, возникла потребность в специализированном оборудовании для производства таких поддонов. Большинство фотогальванических панелей имеют самые разные размеры, не подходящие под стандартные габариты поддонов, поэтому производителям пришлось адаптировать свои производственные процессы. Теперь отрасли требуются машины, способные обрабатывать различные размеры продукции, сохраняя при этом высокое качество. Многие заводы сталкиваются с трудностями при попытке совместить экономичность и возможность перевозки габаритных грузов.

Машины, созданные специально для производства паллет для солнечных батарей, оснащены специализованными технологиями, которые позволяют им соответствовать жестким отраслевым требованиям. Например, можно привести винтоверты с двусторонним доступом. Эти устройства позволяют рабочим закручивать винты сверху и снизу одновременно, что значительно сокращает объем ручной работы и ускоряет производственные процессы. Многие специалисты отмечают, что большинство современных моделей оснащены встроенными возможностями IoT. Это обеспечивает более точный контроль на складах и фабриках, а также позволяет отслеживать показатели эффективности, что все чаще встречается в интеллектуальных производственных системах в сфере возобновляемой энергетики. Также нельзя забывать и о многочисленных официальных сертификациях. Они гарантируют, что данные машины проходят все современные испытания на безопасность и обладают достаточной эффективностью, чтобы оставаться актуальными в повседневной работе на протяжении всей отрасли.

Ключевые критерии выбора для оптимальной производительности

1. Оценка требований к объему производства

Определение правильного объема производства имеет большое значение при выборе машины для изготовления деревянных поддонов. Если компании известны требуемые объемы выпуска, они могут подобрать оборудование с соответствующими техническими характеристиками, например, по скорости работы и общей производительности. Неправильный выбор влияет на ежедневные эксплуатационные расходы. Слишком крупное оборудование, простаивающее без дела, ведет к потере ресурсов, тогда как слишком маленькое оборудование не справляется со своей задачей. Например, если на складе приобретают дорогостоящую высокоскоростную модель, но в большинстве дней требуется лишь базовая функциональность, это практически равноценнно выбрасыванию денег. С другой стороны, если оборудование эксплуатируется с превышением расчетных показателей, все оказываются в ожидании между партиями продукции, что замедляет процесс. Мы наблюдали, как множество предприятий теряли время и деньги из-за того, что не провели необходимые расчеты. Регулярная проверка объемов производства в соответствии с реальными возможностями оборудования — это ключ к бесперебойной и экономически обоснованной работе.

2. Совместимость типа гвоздей (спиральные, гладкие, кольцевые)

При выборе подходящей гвоздильной машины важно знать, какие гвозди используются для изготовления деревянных поддонов. В основном доступны три основных варианта: винтовые, гладкие и гвозди с кольцевой насечкой. У каждого из них есть свои преимущества, в зависимости от задачи. Винтовые гвозди особенно хорошо скрепляют материалы, поэтому они идеально подходят для тяжелых поддонов, которым требуется дополнительная прочность. Гладкие гвозди подходят для простых задач, где важна скорость, так как они быстро вбиваются без лишних усилий. Гвозди с кольцевой насечкой обладают особой надежностью, поскольку они не ослабляются со временем, что обеспечивает долговечность поддонов во время транспортировки и хранения. Если тип гвоздя соответствует техническим характеристикам машины, это значительно влияет на частоту обслуживания и прочность готовых поддонов. Машины, способные работать с различными типами гвоздей, сокращают время на переналадку и, как правило, дольше работают без ремонта.

Долговечность материалов и срок службы оборудования

При выборе материалов для поддонов и гвоздильных машин, следует выбирать то, что служит дольше, поскольку это означает меньшее время простоя в целом, что довольно важно, если мы хотим, чтобы наши операции работали без сбоев. Машины, изготовленные из качественных материалов, как правило, стоят меньше при обслуживании, чем более дешевые аналоги, согласно наблюдениям большинства профессионалов в бизнесе. Прочные материалы позволяют оборудованию выдерживать износ и повреждения от регулярной фабричной работы без частых поломок. Обращайте внимание на сертификаты, такие как ISO или DIN, при выборе деревообрабатывающих гвоздильных машин в наше время. Эти обозначения обычно указывают на более высокое качество изготовления и надежность. Инвестиции в машины, которые выдерживают испытание временем, окупаются в долгосрочной перспективе. Это снижает расходы на замену и поддерживает стабильное производство на протяжении всего срока службы.

Технические характеристики, на которые следует обратить внимание

1. Скорость цикла и производительность

Насколько быстро машина для скрепления деревянных поддонов выполняет цикл своей работы, имеет решающее значение с точки зрения производительности. По сути, скорость цикла означает, сколько поддонов собирает машина за определенный период времени, что, очевидно, влияет на общий объем производства. Когда машины работают быстрее, они, как правило, производят больше продукции, помогая производителям достигать своих целей по выпуску продукции без лишних усилий. Большинство отраслей демонстрируют различные уровни выхода продукции в зависимости от используемого оборудования, однако автоматизация дает огромное преимущество по сравнению с ручной работой. Практика показывает: полностью автоматические машины способны выпускать десятки поддонов каждый час, в то время как полуавтоматические аналоги едва достигают таких показателей. Понимание связи между скоростью цикла и объемом продукции, а также реальными эксплуатационными расходами, имеет большое значение при выборе подходящего оборудования для бизнес-задач и соблюдения бюджетных ограничений. Ориентация на эти ключевые параметры позволяет компаниям работать без сбоев, не тратя лишних денег.

2. Функции регулировки размера поддона

Возможность регулировки размеров паллет имеет большое значение при использовании оборудования в условиях нестандартного производства. Благодаря такой гибкости, производители могут довольно легко переключаться между различными размерами паллет, удовлетворяя самые разные потребности клиентов. Что обеспечивает работу таких систем? Большую роль играют регулируемые гвоздильные головки и современные программируемые логические контроллеры (PLC). Эти особенности предоставляют операторам больше возможностей в ходе производственных циклов, без простоев, связанных с переналадкой оборудования. Практические испытания показали, что компании экономят время и деньги, поскольку работники больше не тратят время на постоянные ручные корректировки. Специалисты, которым довелось видеть такие машины в действии, отмечают их ценность, особенно при частых изменениях выпускаемых изделий. Для тех, кто думает о долгосрочных инвестициях, приобретение оборудования с хорошими возможностями регулировки означает, что производственные мощности останутся гибкими и смогут справляться с любыми изменениями, обеспечивая бесперебойную и эффективную работу изо дня в день.

3. Энергоэффективность и требования к мощности

Современные машины для забивания гвоздей в деревянные поддоны должны быть энергоэффективными, в основном потому что компании хотят сократить расходы и при этом соблюдать нормативы. Новые модели оснащены такими функциями, как регулировка скорости и улучшенная проводка, которые значительно снижают потребление энергии. Некоторые предприятия сообщают, что после замены старых моделей им удалось сэкономить около 30% на счетах за электричество. При выборе оборудования большинство опытных пользователей внимательно изучают показатели потребления электроэнергии у разных моделей, поскольку это влияет как на прибыль, так и на экологические стандарты. Также нормативы становятся все строже, поэтому производители теперь создают машины, соответствующие определенным порогам эффективности, установленным государственными органами. Любой, кто серьезно относится к ведению конкурентоспособного бизнеса, должен сделать приоритетом выбор машины для забивания гвоздей, которая не будет разорять предприятие каждый месяц, и при этом соблюдать все эти надоедливые экологические правила, о которых все постоянно говорят.

Оценка уровней автоматизации

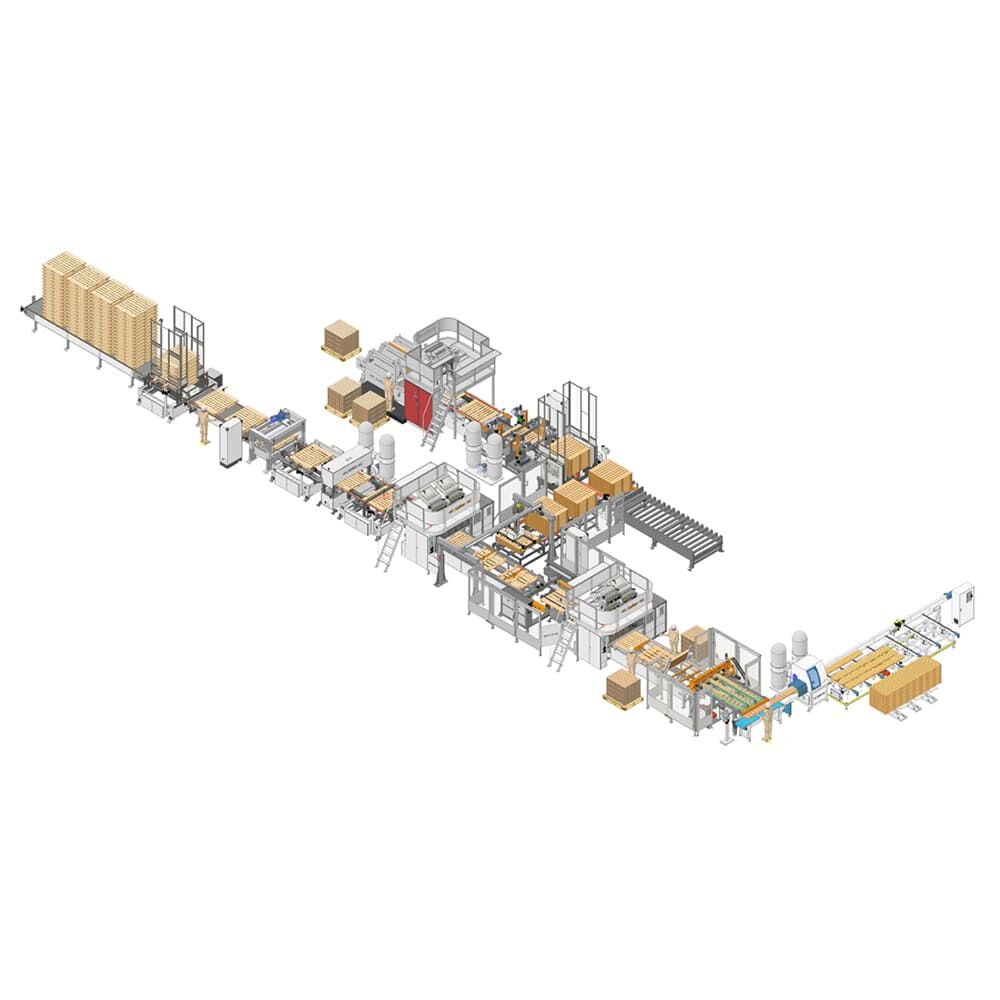

1. Полностью автоматические системы для высокой интенсивности производства

Системы гвоздильных машин для деревянных поддонов, работающие полностью автоматически, были разработаны для мест, где необходимо быстро производить большое количество поддонов, обеспечивая при этом высокую скорость и точность. Особенность этих систем — их интеллектуальные конструктивные элементы, которые минимизируют потери времени в процессе производства, поэтому крупные предприятия часто выбирают их, когда требуется выпускать большие объемы продукции. Конечно, приобретение полностью автоматической системы требует значительных начальных инвестиций, но большинство производителей со временем экономят средства, так как требуется меньше рабочей силы и снижается количество ошибок. Например, некоторые фабрики, выпускающие стандартные американские поддоны, после перехода на полную автоматизацию отметили значительный рост объемов производства и резкое снижение количества ошибок. Для тех, кто серьезно занимается бизнесом по производству поддонов и стремится ежедневно выпускать большие объемы продукции, инвестиции в автоматическую гвоздильную машину обычно окупаются в долгосрочной перспективе, несмотря на первоначальный шок из-за высокой цены.

2. Полуавтоматические решения для гибких операций

Полуавтоматические машины для забивания гвоздей в деревянные поддоны обеспечивают предприятиям значительную гибкость при выполнении различных производственных задач. Операторам по-прежнему приходится вручную выполнять некоторые операции, в то время как другие аспекты обработки осуществляются автоматически, что обеспечивает хороший баланс между непосредственным контролем и более быстрым выполнением работ. Качественная подготовка персонала играет важную роль в том, чтобы машины работали на самом высоком уровне. Такие полуавтоматические комплексы особенно эффективны для предприятий, которым необходимо корректировать производство в зависимости от потребностей следующей недели или месяца. Например, производители мебели, которым иногда требуются поддоны нестандартных размеров, или операторы складов, занимающиеся различными типами продукции, считают эти машины чрезвычайно полезными, поскольку они легко переключаются между разными конфигурациями. Такая адаптивность позволяет поддерживать бесперебойную работу, не привязывая компании к дорогостоящим системам полной автоматизации, которые могут не соответствовать всем их потребностям.

3. ПЛК-управление и особенности интерфейса

ПЛК стали неотъемлемой частью современных машин для забивания гвоздей в деревянные поддоны, кардинально изменив принцип их работы. Эти контроллеры позволяют операторам сохранять строгий контроль над каждой фазой процесса забивания гвоздей, одновременно отслеживая эффективность работы машины в режиме реального времени. Во многих новых моделях теперь используются удобные для пользователя интерфейсы с сенсорными экранами, что значительно упрощает для рабочих настройку параметров и контроль операций без необходимости проходить длительное обучение. Благодаря последним улучшениям в технологиях ПЛК, производители теперь могут быстро программировать свои машины и корректировать параметры в соответствии с различными типами поддонов или сериями производства. Такая адаптивность позволяет компаниям добиваться лучших результатов от используемого оборудования, точно синхронизируя его выход с реальными потребностями производства день за днем.

Для компаний, оценивающих уровень автоматизации, учет этих аспектов обеспечит принятие обоснованных решений, соответствующих операционным целям. Использование оптимального уровня автоматизации несомненно приведет к повышению эффективности и экономической целесообразности производственных процессов.