Compreendendo os Tipos de Máquinas de Pregos para Paletes de Madeira

1. Design de Máquinas para Paletes: América vs. Europa

Ao comparar os projetos de máquinas para paletes americanos e europeus, há uma diferença clara de abordagem entre as duas regiões. Os Estados Unidos tendem a construir máquinas capazes de produzir paletes rapidamente, utilizando sistemas mecânicos simples que mantêm os custos baixos enquanto maximizam a produção. Isso faz sentido considerando os grandes armazéns e centros de distribuição na América do Norte que exigem fornecimento constante. Por outro lado, os europeus adotam uma abordagem totalmente diferente. As máquinas deles são construídas priorizando precisão, com muitas partes ajustáveis que permitem aos operadores lidar com diversos tamanhos e configurações de paletes. Muitas fábricas na Europa lidam regularmente com lotes menores e encomendas personalizadas, tornando essencial dispor de equipamentos que se adaptem rapidamente, em vez de apenas focar na produção em volume.

Vamos tomar como exemplo a Máquina de Paletes Americana fabricada nos EUA. Ela foi desenvolvida especificamente para paletes americanos padrão e vem com automação completa graças àqueles sistemas de controle PLC importados que realmente aceleram o processo. Do outro lado do Atlântico, existe a Máquina Européia para Pregos em Paletes de Madeira, que depende de tecnologia CNC avançada. Essas máquinas são sinônimo de precisão e conseguem lidar com diversos tipos de paletes europeus, atendendo a diferentes exigências setoriais. Analisando o que está acontecendo no mercado atualmente, as máquinas de estilo americano costumam ser a escolha preferida em locais onde o volume de produção é o fator mais importante. Porém, quando se trata de operações que exigem mais flexibilidade ou soluções personalizadas, os modelos europeus costumam ser os vencedores. Essa diferença acaba moldando a forma como as empresas abordam seu planejamento logístico, dependendo de onde atuam.

Sistemas Automáticos vs. Semi-Automáticos

Conhecer as diferenças entre máquinas de pregagem automática e semi-automática para paletes é realmente importante para o desempenho das operações e para os custos com mão de obra. As totalmente automáticas praticamente assumem a maioria das tarefas sem exigir muito trabalho manual, reduzindo significativamente os custos com folha de pagamento. Essas máquinas vêm equipadas com programação inteligente que controla tudo, desde o posicionamento até a aplicação real dos pregos. Para grandes armazéns ou fábricas que operam em turnos ininterruptos, apostar totalmente na automação faz todo o sentido quando a eficiência precisa estar no seu nível máximo, dia após dia.

Sistemas semi-automáticos não são tão independentes quanto a automação completa, mas oferecem um equilíbrio interessante entre supervisão humana e trabalho mecânico. Essas configurações exigem um envolvimento manual consideravelmente maior, especialmente na fase inicial e durante as verificações de qualidade. No entanto, muitas empresas pequenas os consideram perfeitamente adequados às suas necessidades quando o orçamento é limitado. De acordo com relatórios do setor, fábricas que migram de equipamentos semi-automáticos para totalmente automáticos frequentemente registram um aumento de produtividade de cerca de 30%. Ao decidir qual abordagem é a mais indicada, leve em conta o tamanho real da operação, as limitações financeiras e o grau de personalização necessário. Ambas as opções têm suas vantagens específicas, portanto, a escolha depende, em grande parte, dos objetivos operacionais que a empresa deseja alcançar.

2. Máquinas Especializadas para Paletes Fotovoltaicos

Paletes fotovoltaicas são realmente importantes no setor de energias renováveis, especialmente quando se trata de movimentar os componentes dos painéis solares que compõem instalações completas. Com tantas empresas aderindo à onda de energia verde ultimamente, surgiu uma demanda crescente por equipamentos personalizados para a produção dessas paletes especiais. A maioria dos painéis fotovoltaicos vem em diversos tamanhos diferentes, que não se adequam às dimensões padrão das paletes, obrigando os fabricantes a adaptarem seus processos produtivos de acordo. A indústria agora exige maquinário capaz de lidar com essas variações de tamanho, mantendo ao mesmo tempo os padrões de qualidade. Muitas fábricas relatam dificuldades ao tentar equilibrar custo-benefício com a capacidade de transportar cargas de tamanho excedente.

Máquinas feitas especificamente para a construção de paletes fotovoltaicas vêm equipadas com tecnologia especializada que as ajuda a atender aos rigorosos requisitos do setor. Considere, por exemplo, as pistolas de pregos duplas. Esses dispositivos permitem que os trabalhadores fixem pregos por cima e por baixo simultaneamente, reduzindo significativamente o trabalho manual e agilizando o processo produtivo. A maioria dos profissionais experientes deste setor costuma destacar que muitos modelos possuem atualmente capacidades integradas de IoT. Isso significa um monitoramento mais eficiente ao longo de armazéns e fábricas, além de possibilitar o acompanhamento de métricas de desempenho, algo cada vez mais comum em ambientes de manufatura inteligente dentro do setor de energias renováveis. E não se esqueça também de todos aqueles certificados oficiais existentes. Eles garantem basicamente que essas máquinas passem nos testes de segurança vigentes e operem com eficiência suficiente para permanecerem relevantes no dia a dia das operações em toda a indústria.

Critérios Chave de Seleção para Desempenho Ótimo

1. Avaliação dos Requisitos de Volume de Produção

Acertar os números de produção é muito importante ao escolher uma máquina de pregos para paletes de madeira. Quando as empresas sabem que tipo de produção necessitam, conseguem adequar as especificações corretas para seus equipamentos, como velocidade de operação e capacidade geral. A escolha errada afeta diretamente os custos operacionais do dia a dia. Uma máquina muito grande, parada sem uso, desperdiça recursos, enquanto uma muito pequena fica sobrecarregada tentando acompanhar o ritmo. Imagine um armazém adquirindo um modelo caro e de alta velocidade, mas que na maior parte do tempo necessita apenas de funcionalidade básica? Isso é basicamente jogar dinheiro fora. Por outro lado, se a máquina for utilizada além do previsto, todos acabam esperando mais entre lotes, o que desacelera todo o processo. Já vimos diversas empresas perderem tempo e dinheiro por não terem feito a lição de casa corretamente com esses números antes. Verificar regularmente esses dados de produção em relação ao que as máquinas realmente conseguem entregar faz toda a diferença para manter as operações fluindo sem sobrecarregar o orçamento.

2. Compatibilidade do Tipo de Prego (Helicoidal, Liso, Roscado)

Saber que tipo de pregos devem ser usados na construção de paletes de madeira é importante ao escolher a máquina de pregos adequada. Existem basicamente três opções principais: pregos helicoidais, lisos e com anéis. Cada um tem suas próprias vantagens, dependendo do que precisa ser construído. Pregos helicoidais fixam muito bem, por isso são ótimos para paletes de uso pesado que exigem resistência extra. Pregos lisos são bons para trabalhos básicos em que a velocidade é importante, já que entram rápido e sem complicações. Pregos com anéis são especiais porque não se soltam facilmente com o tempo, o que significa que os paletes duram mais durante o transporte e períodos de armazenamento. Quando o tipo de prego combina corretamente com as especificações da máquina, isso faz grande diferença na frequência de manutenção e na solidez dos paletes finalizados. Máquinas que conseguem lidar com diversos tipos de pregos reduzem o tempo desperdiçado ajustando configurações e geralmente funcionam melhor por períodos mais longos antes de necessitarem de reparos.

Durabilidade dos Materiais e Longevidade das Máquinas

Ao escolher materiais para paletes e máquinas de pregos, optar por algo mais durável significa menos tempo de inatividade no geral, o que é bastante importante se quisermos que nossas operações funcionem sem problemas. Máquinas construídas com materiais de boa qualidade geralmente custam menos para manter do que alternativas mais baratas, segundo a maioria das pessoas do setor. Materiais resistentes ajudam o equipamento a suportar o desgaste causado pelo uso constante na fábrica, sem apresentar falhas com tanta frequência. Fique atento a certificações como ISO ou classificações DIN ao comprar máquinas de pregos para paletes de madeira atualmente. Essas marcas costumam indicar uma qualidade e confiabilidade superiores na construção. Investir em máquinas que resistam ao teste do tempo também compensa a longo prazo, reduzindo custos com substituições e mantendo a produção estável ao longo de sua vida útil.

Especificações Técnicas a Priorizar

1. Velocidade do Ciclo e Capacidade de Produção

A velocidade com que uma máquina de pregos para paletes de madeira realiza ciclos de trabalho é muito importante quando se fala em produtividade. Basicamente, velocidade de ciclo significa quantos paletes são montados pela máquina em um determinado período de tempo, o que evidentemente afeta a quantidade total produzida. Quando as máquinas funcionam mais rapidamente, normalmente produzem mais, ajudando os fabricantes a atingirem suas metas de produção sem grandes esforços. A maioria das indústrias apresenta diferentes níveis de produção dependendo do equipamento, mas a automação faz uma grande diferença comparada ao trabalho manual. Com base na experiência: máquinas totalmente automáticas conseguem produzir dezenas de paletes cada hora, enquanto as versões semi-automáticas mal atingem esse número. Entender como a velocidade de ciclo se relaciona com a saída efetiva da linha de produção e com o custo real de operação é algo bastante importante ao escolher a configuração adequada para as necessidades do negócio e permanecer dentro dos limites do orçamento. Focar nessas especificações-chave ajuda as empresas a manterem o funcionamento suave sem gastar dinheiro desnecessariamente.

2. Recursos de Ajuste do Tamanho dos Paletes

A capacidade de ajustar os tamanhos dos paletes é muito importante ao operar máquinas em configurações de produção personalizadas. Com esse tipo de flexibilidade, os fabricantes podem alternar facilmente entre diferentes dimensões de paletes, atendendo a diversas necessidades dos clientes. O que faz esses sistemas funcionarem? Cabeçotes de fixação ajustáveis e aquelas avançadas CLPs (controladores lógicos programáveis) são partes importantes disso. Essas características oferecem aos operadores mais opções durante as corridas de produção, sem ficarem presos esperando por alterações na máquina. Testes na prática mostram que as empresas economizam tempo e dinheiro, pois os trabalhadores não precisam mais ajustar constantemente as coisas manualmente. Profissionais do setor que já viram essas máquinas em ação comentam sobre o quanto elas se tornam valiosas, especialmente ao lidar com mudanças frequentes nos produtos. Para quem está olhando investimentos de longo prazo, investir em equipamentos com boas capacidades de ajuste significa manter o chão de fábrica ágil o suficiente para lidar com qualquer desafio futuro, mantendo as operações rodando suavemente dia após dia.

3. Eficiência Energética e Requisitos de Potência

As máquinas de pregagem para paletes de madeira precisam ser energeticamente eficientes nos dias de hoje, principalmente porque as empresas desejam reduzir custos e ao mesmo tempo seguir regulamentações. Os modelos mais recentes vêm equipados com recursos como controles de velocidade variável e configurações de fiação aprimoradas que reduzem significativamente o consumo de energia. Algumas empresas relatam economia de cerca de 30% nas contas de eletricidade após atualizarem equipamentos antigos. Ao comprar maquinário, a maioria dos operadores experientes analisa cuidadosamente o consumo de energia dos diferentes modelos, já que isso afeta tanto o lucro quanto as credenciais ambientais. As regulamentações também têm ficado mais rígidas, então os fabricantes agora constroem máquinas de acordo com certos níveis de eficiência estabelecidos por agências governamentais. Qualquer pessoa que leve a sério a gestão de uma operação competitiva deve priorizar a aquisição de uma máquina de pregagem que não esgote o orçamento mês após mês, mantendo-se ainda assim em conformidade com todas aquelas complicadas regras ambientais sobre as quais todos insistem em falar.

Avaliação dos Níveis de Automação

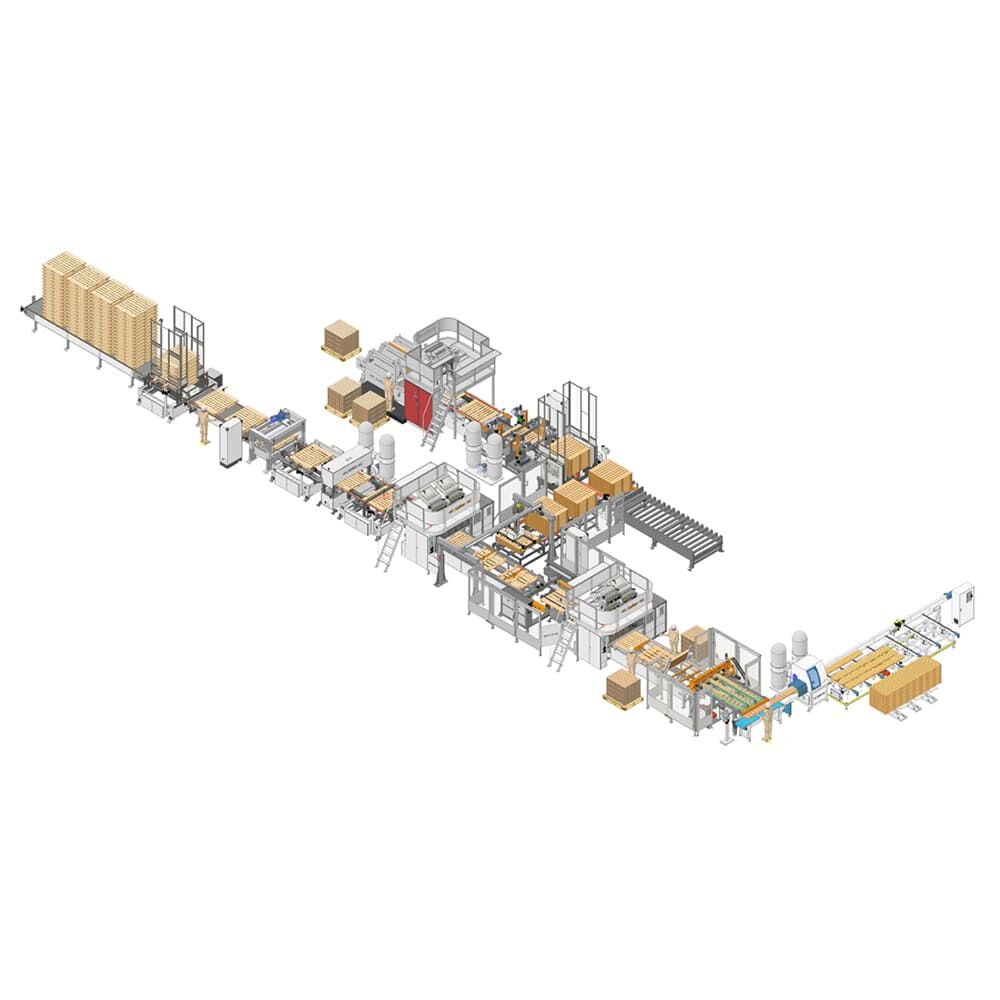

1. Sistemas totalmente automáticos para grandes volumes

Sistemas de pregagem para paletes de madeira que funcionam completamente de forma automática foram desenvolvidos para locais onde há necessidade de produzir muitos paletes rapidamente, oferecendo velocidade e precisão. O que diferencia esses sistemas são os seus elementos de design inteligente que reduzem o tempo desperdiçado durante a produção, motivo pelo qual muitas operações grandes recorrem a eles ao precisar de grandes quantidades. Claro, adquirir um desses sistemas automáticos representa um investimento inicial elevado, mas a maioria dos fabricantes percebe que há economia a longo prazo, já que há necessidade de menos trabalhadores e ocorrem menos erros. Por exemplo, algumas fábricas que produzem paletes padrão dos EUA, após adotar a automação completa, observaram um aumento significativo na produção enquanto os erros caíram drasticamente. Para qualquer pessoa que gerencia um negócio sério de paletes e busca produzir grandes volumes dia após dia, investir em um sistema automático de pregagem geralmente compensa com o tempo, apesar do impacto inicial causado pelo custo elevado.

2. Soluções semi-automáticas para operações flexíveis

Máquinas semi-automáticas para pregos em paletes de madeira oferecem às empresas muita flexibilidade ao lidarem com diferentes requisitos de produção. Os operadores ainda precisam manipular algumas partes manualmente, enquanto outros aspectos são realizados automaticamente, criando um bom equilíbrio entre o controle manual e a agilidade na execução. Treinar adequadamente a equipe é bastante importante para que essas máquinas funcionem em seu nível máximo de desempenho. Esse tipo de configuração semi-automática destaca-se especialmente para negócios que precisam ajustar a produção conforme as demandas da próxima semana ou mês. Tome como exemplo fabricantes de móveis que, às vezes, precisam de paletes de tamanhos especiais ou operadores de armazéns que lidam com diversos tipos de produtos. Eles consideram essas máquinas extremamente úteis, pois é possível alternar facilmente entre diferentes configurações. Essa capacidade de adaptação mantém as operações funcionando sem grandes interrupções, sem obrigar as empresas a investirem em sistemas totalmente automatizados, que poderiam ser caros e nem sempre adequados às suas necessidades.

3. Controles PLC e Considerações sobre a Interface do Usuário

Os PLCs tornaram-se componentes essenciais nas modernas máquinas de pregagem de paletes de madeira, mudando fundamentalmente o modo como esses sistemas funcionam. Esses controladores permitem que os operadores mantenham um controle rigoroso sobre cada aspecto do processo de pregagem, ao mesmo tempo em que monitoram continuamente o desempenho da máquina. Muitos modelos mais recentes contam agora com interfaces amigáveis ao usuário, equipadas com telas sensíveis ao toque, tornando muito mais fácil para os trabalhadores ajustarem configurações e monitorarem operações, sem necessidade de treinamento extensivo. Graças aos recentes avanços na tecnologia de PLCs, os fabricantes conseguem programar rapidamente suas máquinas e ajustar parâmetros para adequá-los a diferentes tipos de paletes ou lotes de produção. Esse tipo de adaptabilidade garante às empresas melhores resultados com seus equipamentos, alinhando exatamente a saída das máquinas às necessidades diárias no chão de fábrica.

Para empresas que estão avaliando níveis de automação, considerar esses aspectos garantirá decisões informadas alinhadas aos objetivos operacionais. Adotar o nível adequado de automação certamente resultará em maior eficiência e custo-benefício nos processos de produção.