Comprendre les différents types de machines à clouer les palettes en bois

1. Conceptions américaines vs. européennes des machines à palettes

Lors de la comparaison des conceptions de machines à palettes américaines et européennes, une différence claire d'approche apparaît entre les deux régions. Les États-Unis ont tendance à concevoir des machines capables de produire des palettes rapidement, en utilisant des systèmes mécaniques simples permettant de réduire les coûts et en maximisant la production. Cela s'explique par l'existence d'immenses entrepôts et centres de distribution en Amérique du Nord, qui nécessitent un approvisionnement constant. En revanche, les Européens adoptent une approche totalement différente. Leurs machines sont conçues avant tout pour leur précision, avec de nombreuses pièces réglables permettant aux opérateurs de gérer facilement toutes sortes de dimensions et configurations de palettes. De nombreux ateliers européens traitent régulièrement de petites séries et des commandes personnalisées ; ainsi, disposer d'équipements capables de s'adapter rapidement devient essentiel, plutôt que de se concentrer uniquement sur le volume de production.

Prenons l'exemple de la machine à palettes américaine fabriquée aux États-Unis. Elle a été conçue spécifiquement pour les palettes américaines standard et dispose d'une automatisation complète grâce à ces systèmes de contrôle PLC importés qui accélèrent vraiment le processus. De l'autre côté de l'Atlantique, il y a la machine européenne à clouer les palettes en bois, qui repose sur une technologie CNC avancée. Ces machines offrent une grande précision et s'adaptent à divers types de palettes européennes, dont les exigences varient selon les secteurs d'activité. En observant le marché actuel, les machines de style américain ont tendance à être le choix privilégié dans les endroits où le volume de production est primordial. Toutefois, lorsqu'il s'agit d'opérations nécessitant davantage de flexibilité ou des solutions personnalisées, les modèles européens s'imposent souvent. Cette différence influence réellement la manière dont les entreprises conçoivent leur planification logistique, selon leur lieu d'opération.

Systèmes automatisés contre semi-automatisés

Comprendre les différences entre les machines à clouer les palettes automatisées et semi-automatisées est essentiel pour l'efficacité du fonctionnement des opérations et les coûts liés à la main-d'œuvre. Les modèles entièrement automatisés prennent en charge la plupart des tâches sans nécessiter beaucoup d'intervention manuelle, réduisant ainsi considérablement les dépenses de salaire. Ces machines sont équipées d'un programme intelligent qui gère tout, depuis le positionnement jusqu'au clouage effectif. Pour de grands entrepôts ou des usines de fabrication fonctionnant en continu, miser pleinement sur l'automatisation est une solution parfaitement adaptée lorsque l'efficacité doit être maximale en permanence.

Les systèmes semi-automatisés ne sont pas aussi peu exigeants en main-d'œuvre que la pleine automatisation, mais ils trouvent un bon équilibre entre la supervision humaine et le travail machine. Ces configurations nécessitent davantage d'intervention manuelle, notamment lors de la phase de démarrage et tout au long des contrôles qualité. Cependant, de nombreuses petites entreprises les jugent parfaitement adaptées à leurs besoins lorsque les finances sont limitées. Selon des rapports sectoriels, les usines qui passent de l'équipement semi-automatique à l'automatisation complète constatent souvent une augmentation de la productivité d'environ 30 %. Lorsqu'il faut décider quelle approche convient le mieux, examinez la taille réelle de l'opération, les limites budgétaires et le degré de personnalisation nécessaire. Chaque option présente ses propres avantages, aussi le choix dépend-il largement de ce que l'entreprise souhaite précisément réaliser sur le plan opérationnel.

2. Machines spécialisées pour palettes photovoltaïques

Les palettes photovoltaïques jouent un rôle très important dans le domaine des énergies renouvelables, notamment lorsqu'il s'agit de transporter les composants de panneaux solaires qui constituent des installations complètes. Avec de plus en plus d'entreprises qui se lancent récemment dans la filière énergétique verte, la demande croît pour des équipements sur mesure destinés à produire ces palettes spéciales. La plupart des panneaux photovoltaïques existent en de nombreuses tailles différentes, qui ne correspondent pas aux dimensions standard des palettes, obligeant ainsi les fabricants à adapter leurs processus de production en conséquence. Le secteur a désormais besoin de machines capables de gérer ces variations dimensionnelles tout en maintenant les normes de qualité. De nombreuses usines rencontrent des difficultés à concilier rentabilité et capacité à transporter des charges encombrantes.

Les machines conçues spécifiquement pour la construction de palettes photovoltaïques sont équipées de technologies spécialisées qui leur permettent de répondre aux exigences strictes de l'industrie. Prenons par exemple les pistolets à clous doubles faces. Ces appareils permettent aux ouvriers d'insérer des clous à la fois par le haut et par le bas simultanément, ce qui réduit considérablement le travail manuel et accélère la production sur la chaîne. La plupart des professionnels expérimentés du secteur soulignent également que de nombreux modèles sont désormais dotés de capacités intégrées d'Internet des objets (IoT). Cela permet un suivi amélioré à travers les entrepôts et les usines, tout en surveillant les indicateurs de performance, une pratique que l'on retrouve de plus en plus dans les environnements de fabrication intelligente liés aux énergies renouvelables. Et ne parlons pas des nombreuses certifications officielles dont ces machines disposent. Elles garantissent essentiellement que ces machines passent les tests de sécurité en vigueur et fonctionnent suffisamment efficacement pour rester pertinentes dans les opérations quotidiennes à travers l'ensemble du secteur.

Critères Clés de Sélection pour une Performance Optimale

1. Évaluer les Exigences en Termes de Volume de Production

Il est essentiel de bien évaluer les capacités de production lorsqu'on choisit une machine à clouer pour palettes en bois. Lorsque les entreprises connaissent le type de rendement dont elles ont besoin, elles peuvent choisir un équipement adapté, en fonction notamment de sa vitesse de fonctionnement et de sa capacité globale. Un mauvais choix a un impact direct sur les coûts opérationnels quotidiens. Une machine trop grande restant inutilisée entraîne un gaspillage de ressources, tandis qu'une machine trop petite peine à suivre le rythme requis. Prenons l'exemple d'un entrepôt qui achète un modèle haut de gamme et rapide, mais qui n'a besoin que d'une fonctionnalité basique la plupart du temps : cela revient à jeter de l'argent. À l'inverse, si la machine est poussée au-delà de ses capacités prévues, tout le monde doit attendre plus longtemps entre les lots de production, ralentissant ainsi l'ensemble du processus. Nous avons constaté que de nombreux ateliers perdaient du temps et de l'argent parce qu'ils n'avaient pas correctement étudié ces chiffres au préalable. Vérifier régulièrement ces données de production par rapport aux performances réelles des machines disponibles fait toute la différence pour maintenir un fonctionnement fluide sans dépasser le budget.

2. Compatibilité des types de clous (hélicoïdal, lisse, cannelé)

Savoir quel type de clous utiliser pour la construction de palettes en bois est essentiel lorsqu'il s'agit de choisir la bonne machine à clouer. Il existe principalement trois options : les clous hélicoïdaux, lisses et à douille annelée. Chacun présente des avantages spécifiques selon l'application. Les clous hélicoïdaux assurent une excellente tenue, ce qui les rend parfaits pour les palettes lourdes nécessitant une résistance accrue. Les clous lisses conviennent aux travaux simples où la rapidité est primordiale, car ils s'insèrent rapidement et facilement. Les clous à douille annelée sont particuliers, car ils ne se desserrent pas facilement avec le temps, garantissant ainsi une plus grande durabilité des palettes pendant le transport et l'entreposage. Lorsque le type de clou correspond correctement aux spécifications de la machine, cela a une grande influence sur la fréquence d'entretien ainsi que sur la solidité des palettes finales. Les machines capables de gérer plusieurs types de clous permettent de gagner du temps en évitant de modifier les paramètres, tout en assurant une meilleure performance sur de longues durées entre chaque réparation.

Durabilité des Matériaux et Longévité des Machines

Lors du choix des matériaux pour les palettes et les machines à clouer, opter pour des solutions plus durables permet de réduire les temps d'arrêt, ce qui est essentiel pour assurer un fonctionnement fluide de nos opérations. Selon l'observation courante dans le secteur, les machines fabriquées avec des matériaux de bonne qualité coûtent généralement moins cher à l'entretien que les alternatives moins chères. Des matériaux solides aident l'équipement à résister à l'usure quotidienne liée à l'utilisation en usine, réduisant ainsi les pannes fréquentes. Lors de l'achat de machines à clouer pour palettes en bois, privilégiez des certifications telles que les normes ISO ou DIN. Ces certifications indiquent habituellement une meilleure qualité de construction et une plus grande fiabilité. Investir dans des machines durables s'avère rentable à long terme. Cela réduit les coûts liés aux remplacements et permet de maintenir une production régulière tout au long de la durée de vie de l'équipement.

Spécifications techniques à privilégier

1. Vitesse de cycle et capacité de production

La vitesse à laquelle une machine à clouer les palettes en bois exécute son cycle de travail est un facteur déterminant en matière de productivité. En gros, la vitesse de cycle indique combien de palettes la machine assemble en un temps donné, ce qui influence logiquement la quantité totale de production. Lorsque les machines fonctionnent plus rapidement, elles produisent généralement davantage, aidant ainsi les fabricants à atteindre leurs objectifs sans difficulté. La plupart des industries constatent des niveaux variables de productivité selon l'équipement utilisé, mais l'automatisation marque une différence considérable par rapport au travail manuel. Par expérience, les machines entièrement automatiques produisent facilement des dizaines de palettes chaque heure, alors que les versions semi-automatiques n'atteignent qu'à peine ce volume. Comprendre le lien entre la vitesse de cycle, la production effective et les coûts d'exploitation est essentiel lorsqu'il s'agit de choisir la configuration adaptée aux besoins de l'entreprise et de respecter les limites budgétaires. Porter attention à ces spécifications clés permet aux entreprises de fonctionner efficacement sans dépenser inutilement.

2. Fonctionnalité d'ajustement de la taille des palettes

La possibilité d'ajuster la taille des palettes est très importante lorsqu'on utilise des machines dans des configurations de production personnalisées. Grâce à cette flexibilité, les fabricants peuvent passer facilement d'une dimension de palette à une autre, répondant ainsi à divers besoins des clients. Qu'est-ce qui rend ces systèmes efficaces ? Les têtes de clouage réglables et ces avancées technologiques que sont les API (automates programmables) en font partie intégrante. Ces fonctionnalités offrent aux opérateurs davantage d'options pendant les séries de production, sans avoir à attendre des modifications mécaniques longues. Des tests en conditions réelles montrent que les entreprises économisent du temps et de l'argent puisque les employés n'ont plus à intervenir manuellement en permanence. Les professionnels du secteur, qui ont pu observer ces machines en fonctionnement, soulignent leur grande utilité, surtout lorsqu'il faut fréquemment modifier les produits. Pour ceux qui envisagent des investissements sur le long terme, choisir du matériel doté de bonnes capacités d'ajustement permet de garder une chaîne de production suffisamment réactive pour faire face à l'avenir, tout en maintenant un fonctionnement fluide jour après jour.

3. Efficacité énergétique et exigences en matière d'alimentation

Les machines à clouer les palettes en bois doivent être économes en énergie de nos jours, principalement parce que les entreprises veulent réduire les coûts et respecter la réglementation en même temps. Les modèles les plus récents sont équipés de fonctionnalités telles que des commandes de vitesse variables et des configurations électriques améliorées qui réduisent vraiment la consommation d'énergie. Certains ateliers rapportent avoir économisé environ 30 % sur leurs factures d'électricité après avoir remplacé les anciennes machines. Lors de l'achat d'équipements, la plupart des utilisateurs avertis examinent attentivement la consommation énergétique des différents modèles, car cela affecte à la fois les bénéfices nets et les performances écologiques. La réglementation devient également de plus en plus stricte, les fabricants conçacrant désormais leurs machines selon certains seuils d'efficacité définis par les organismes gouvernementaux. Toute personne soucieuse de gérer une activité compétitive devrait privilégier l'acquisition d'une machine à clouer qui ne vide pas le portefeuille mois après mois, tout en respectant néanmoins toutes ces règles environnementales si souvent évoquées.

Évaluation des niveaux d'automatisation

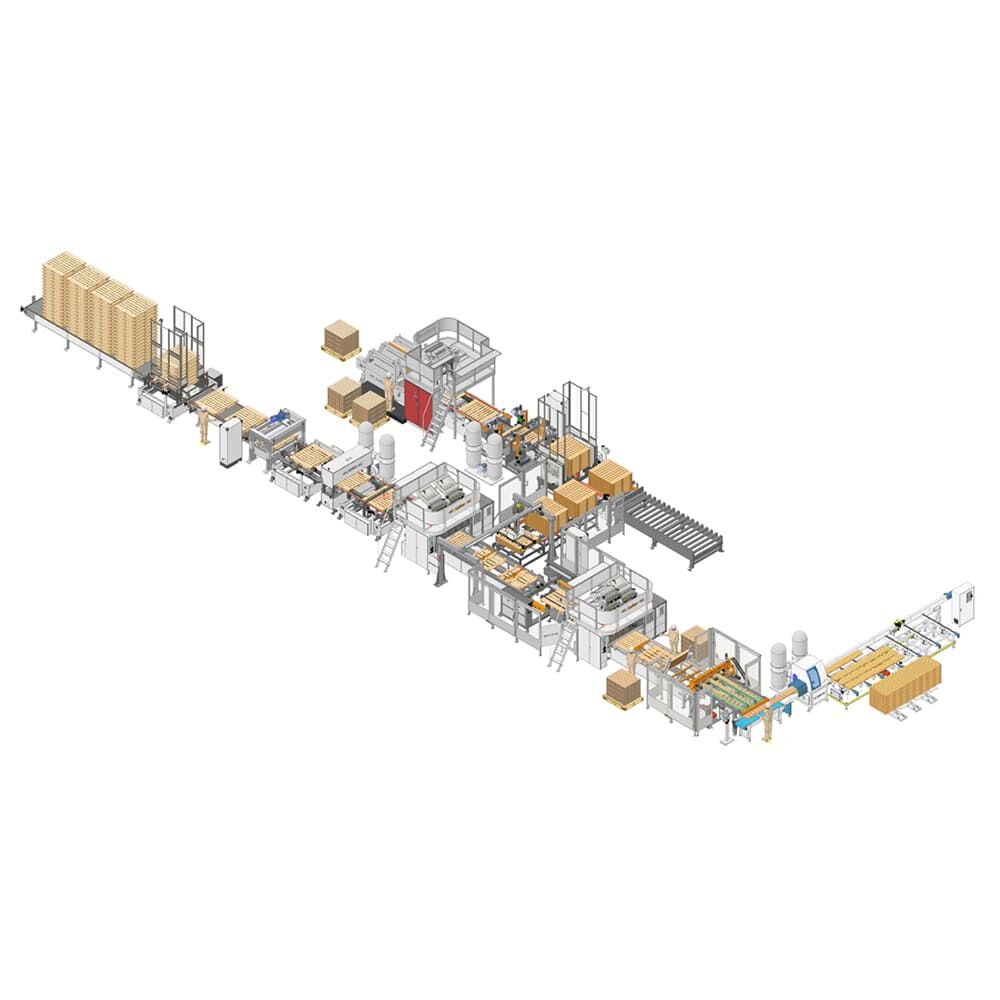

1. Systèmes entièrement automatiques pour les besoins à grand volume

Les systèmes d'assemblage automatique de palettes en bois ont été conçus pour les sites devant produire rapidement un grand nombre de palettes, offrant à la fois rapidité et précision. Ce qui distingue ces systèmes, ce sont leurs éléments de conception intelligents qui réduisent le temps perdu pendant la production, ce qui explique pourquoi de grandes entreprises y ont recours lorsqu'elles ont besoin de quantités importantes. Bien sûr, l'achat de l'un de ces systèmes entièrement automatiques représente un investissement initial conséquent, mais la plupart des fabricants constatent qu'ils réalisent des économies à long terme grâce à une main-d'œuvre réduite et à une diminution des erreurs. Par exemple, certaines usines produisant des palettes standard aux États-Unis ont constaté une augmentation significative de leur production et une baisse importante des erreurs après avoir adopté l'automatisation complète. Pour toute personne dirigeant un véritable business de palettes et cherchant à produire en masse jour après jour, l'investissement dans un système d'assemblage automatique s'avère généralement rentable à long terme, malgré le coût initial qui peut surprendre.

2. Solutions semi-automatiques pour une exploitation flexible

Les machines à clouer les palettes en bois qui fonctionnent de manière semi-automatique offrent aux entreprises une grande flexibilité lorsqu'elles doivent faire face à des exigences de production variées. Les opérateurs doivent encore manipuler manuellement certaines parties, tandis que d'autres aspects sont réalisés automatiquement, ce qui permet de trouver un bon équilibre entre le contrôle manuel et une exécution plus rapide des tâches. Une formation adéquate du personnel est très importante si l'on veut que ces machines fonctionnent à leur niveau optimal. Ces configurations semi-automatiques se révèlent particulièrement efficaces pour les entreprises devant adapter leur production en fonction des besoins du mois ou de la semaine à venir. Prenons l'exemple des fabricants de meubles qui ont parfois besoin de palettes de dimensions spéciales, ou des gestionnaires d'entrepôts traitant divers types de produits. Ils trouvent ces machines très utiles, car elles permettent facilement de passer d'une configuration à une autre. Cette capacité d'adaptation permet de maintenir des opérations fluides, sans obliger les entreprises à s'engager dans des systèmes entièrement automatisés, coûteux et potentiellement mal adaptés à leurs besoins.

3. Considérations relatives aux commandes par API et à l'interface utilisateur

Les automates programmables (PLC) sont devenus des composants essentiels des machines modernes d'assemblage de palettes en bois, transformant fondamentalement le fonctionnement de ces systèmes. Ces contrôleurs permettent aux opérateurs de garder un contrôle rigoureux sur chaque aspect du processus de clouage, tout en surveillant en permanence les performances de la machine. De nombreux modèles récents disposent désormais d'interfaces conviviales équipées d'écrans tactiles, rendant beaucoup plus facile pour les travailleurs l'ajustement des paramètres et la surveillance des opérations, sans nécessiter une formation approfondie. Grâce aux récentes avancées technologiques en matière de PLC, les fabricants peuvent programmer leurs machines plus rapidement et adapter les paramètres pour s'adapter à différents types de palettes ou de séries de production. Une telle adaptabilité permet aux entreprises d'obtenir de meilleurs résultats avec leurs équipements, en alignant exactement la production de la machine sur les besoins quotidiens de l'usine.

Pour les entreprises évaluant les niveaux d'automatisation, prendre en compte ces aspects permettra de prendre des décisions éclairées, alignées sur les objectifs opérationnels. Adopter le bon niveau d'automatisation conduira sans aucun doute à une amélioration de l'efficacité et à une meilleure rentabilité des processus de production.