Comprensione dei tipi di macchine per chiodare pallet in legno

1. Progetti americani ed europei di macchine per pallet

Confrontando i progetti delle macchine per pallet americani con quelli europei, si nota chiaramente una diversità di approccio tra le due regioni. Gli Stati Uniti tendono a costruire macchine in grado di produrre pallet velocemente, utilizzando sistemi meccanici semplici che mantengono bassi i costi, massimizzando al contempo la produzione. Questo è logico considerando i grandi magazzini e i centri di distribuzione dell'America del Nord che richiedono un rifornimento costante. Al contrario, in Europa si prende una strada differente. Le macchine sono progettate prima di tutto per la precisione, con molte parti regolabili che permettono agli operatori di gestire svariate dimensioni e configurazioni di pallet. Molte fabbriche europee trattano regolarmente piccole serie e ordini personalizzati, quindi disporre di attrezzature in grado di adattarsi rapidamente diventa essenziale, piuttosto che concentrarsi unicamente sul volume di produzione.

Prendiamo ad esempio la Macchina per Pallet Made in USA. È stata costruita specificamente per pallet americani standard e dispone di un'automazione completa grazie a quei sistemi di controllo PLC importati che velocizzano davvero le operazioni. Dall'altra parte dell'oceano, esiste la Macchina per Chiodatura Pallet in Legno Europea, che si basa su tecnologia CNC avanzata. Queste macchine sono focalizzate sulla precisione e sono in grado di gestire vari tipi di pallet europei, adatti a differenti esigenze settoriali. Analizzando l'attuale situazione di mercato, le macchine di stile americano tendono ad essere la scelta privilegiata in quei contesti dove la quantità prodotta è il fattore più importante. Tuttavia, quando si tratta di operazioni che richiedono maggiore flessibilità o soluzioni personalizzate, spesso si preferiscono i modelli europei. Questa differenza modella effettivamente il modo in cui le aziende strutturano la propria logistica, a seconda della sede operativa.

Sistemi Automatici vs. Semi-Automatici

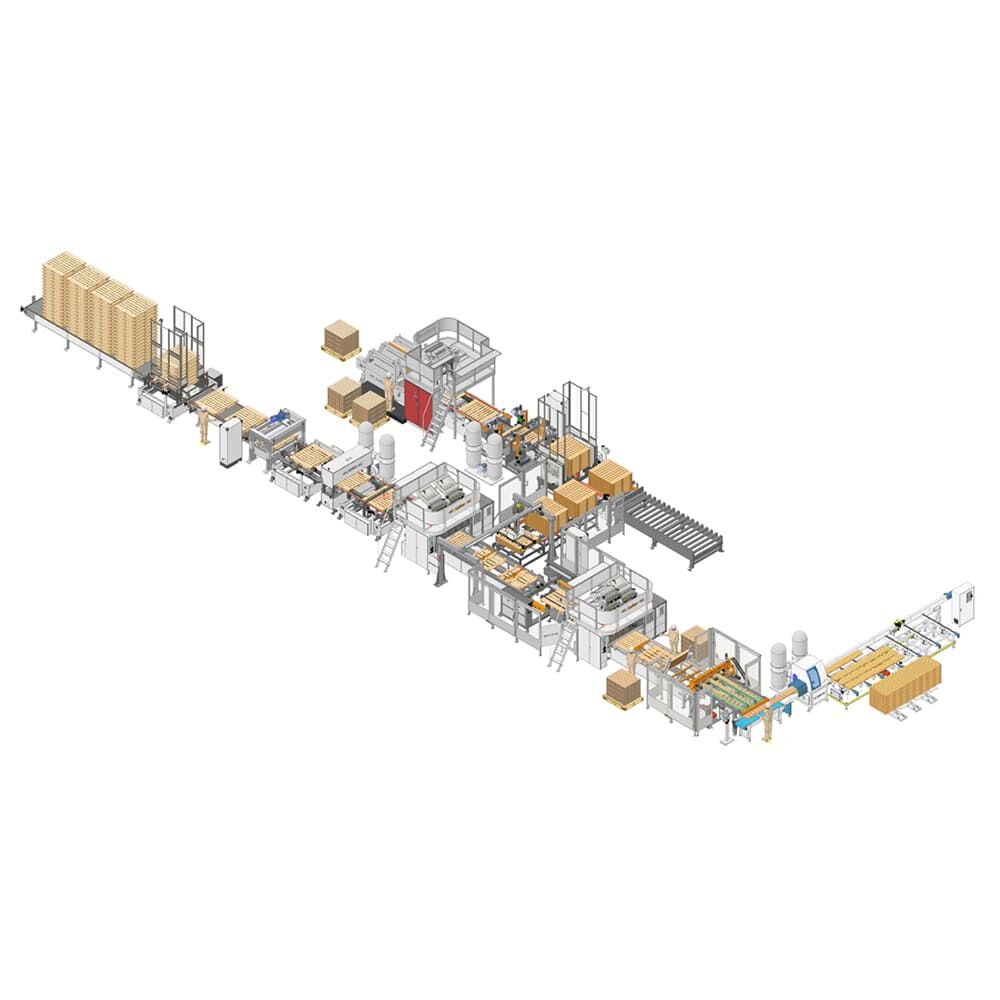

Comprendere le differenze tra macchine per chiodatura pallet completamente automatiche e semiautomatiche è davvero importante per il buon funzionamento delle operazioni e per il costo relativo alla manodopera. Quelle completamente automatiche, infatti, svolgono la maggior parte dei compiti senza richiedere un intervento manuale significativo, riducendo considerevolmente i costi legati agli stipendi. Queste macchine sono dotate di sofisticati programmi intelligenti che gestiscono ogni aspetto, dal posizionamento fino al fissaggio effettivo dei chiodi. Per grandi magazzini o impianti di produzione che operano senza interruzioni, puntare sull'automazione ha senso pieno quando l'efficienza deve essere al massimo livello giorno dopo giorno.

I sistemi semi-automatici non sono completamente automatizzati come quelli totalmente automatici, ma rappresentano un buon compromesso tra supervisione umana e lavoro meccanico. Questi sistemi richiedono un notevole intervento manuale, in particolare nella fase iniziale e durante i controlli di qualità. Tuttavia, molte piccole imprese li considerano perfettamente adatti alle loro esigenze, soprattutto quando il budget è limitato. Secondo rapporti del settore, le fabbriche che passano da attrezzature semi-automatiche a completamente automatiche spesso registrano un aumento della produttività del circa 30%. Quando si decide quale approccio adottare, è importante valutare le dimensioni effettive dell'operazione, i limiti finanziari e il livello di personalizzazione richiesto. Entrambe le opzioni presentano vantaggi specifici, quindi la scelta dipende in gran parte da ciò che l'azienda desidera raggiungere in termini operativi.

2. Macchinari Specializzati per Pallet Fotovoltaici

I pallet fotovoltaici sono davvero importanti nel settore delle energie rinnovabili, soprattutto quando si tratta di movimentare i componenti dei pannelli solari che compongono le installazioni complete. Con così tante aziende che ultimamente si sono lanciate sul carro dell'energia verde, è cresciuta la necessità di attrezzature personalizzate per produrre questi particolari pallet. La maggior parte dei pannelli fotovoltaici è disponibile in svariate dimensioni diverse che non si adattano alle misure standard dei pallet, quindi i produttori hanno dovuto adeguare di conseguenza i loro processi produttivi. Oggi l'industria richiede macchinari in grado di gestire queste variazioni di dimensioni mantenendo comunque gli standard qualitativi. Molte fabbriche segnalano difficoltà nel coniugare economicità e capacità di gestire carichi di dimensioni fuori norma durante il trasporto.

Le macchine realizzate specificatamente per la costruzione di pallet fotovoltaici sono dotate di tecnologie specializzate che permettono di rispettare i severi requisiti del settore. Prendiamo ad esempio le sparachiodi a doppio lato. Questi dispositivi permettono di inserire chiodi sia dall'alto che dal basso contemporaneamente, riducendo notevolmente il lavoro manuale e velocizzando il processo produttivo. Chi conosce bene questo settore sottolinea spesso che molti modelli oggi dispongono anche di funzionalità IoT integrate. Questo consente un monitoraggio più preciso all'interno di magazzini e fabbriche, oltre al controllo delle metriche di prestazione, qualcosa che osserviamo sempre più frequentemente negli ambienti di produzione intelligente nel campo delle energie rinnovabili. E non dimentichiamo tutte quelle certificazioni ufficiali che girano intorno a questi macchinari. Esse garantiscono fondamentalmente che le macchine superino i test di sicurezza vigenti e siano abbastanza efficienti da rimanere competitive nell'operatività quotidiana dell'intero settore.

Criteri Chiave per la Selezione al Fine di Ottenere Prestazioni Ottimali

1. Valutare i Requisiti relativi al Volume di Produzione

Stabilire correttamente i numeri di produzione è molto importante quando si sceglie una macchina per inchiodare pallet in legno. Quando le aziende conoscono il tipo di produzione di cui necessitano, possono abbinarla alle specifiche corrette per le loro attrezzature, come la velocità operativa e la capacità complessiva. Una scelta errata in questo ambito influisce sui costi operativi giornalieri. Una macchina troppo grande che rimane inutilizzata spreca risorse, mentre una troppo piccola fatica a tenere il passo. Considerate un magazzino che acquista un costoso modello ad alta velocità ma che la maggior parte dei giorni necessita solo di funzionalità di base? Si tratta praticamente di buttare via denaro. Al contrario, se la macchina viene spinta oltre quanto inizialmente previsto, tutti finiscono per aspettare più a lungo tra un lotto e l'altro, rallentando l'intero processo. Abbiamo visto molte officine sprecare tempo e denaro perché non hanno verificato preventivamente questi dati. Controllare regolarmente i dati produttivi effettivi rispetto a quanto le macchine realmente possono offrire fa tutta la differenza per mantenere le operazioni fluide senza sforare il budget.

2. Compatibilità del tipo di chiodo (elicoidale, liscio, a spina)

Scegliere il tipo di chiodi adatto per la costruzione di pallet in legno è importante per selezionare la giusta macchina per chiodare. Esistono fondamentalmente tre opzioni principali: chiodi elicoidali, lisci e a sezione anulare. Ogni tipo ha i propri vantaggi, a seconda di ciò che si deve costruire. I chiodi elicoidali tengono molto bene, quindi sono ideali per pallet di uso intensivo che richiedono maggiore resistenza. I chiodi lisci sono indicati per lavori basilari in cui è importante la velocità, poiché si inseriscono rapidamente senza troppi problemi. I chiodi a sezione anulare sono particolari perché non si allentano facilmente nel tempo, assicurando una maggiore durata dei pallet durante il trasporto e lo stoccaggio. Quando il tipo di chiodo è compatibile con le specifiche della macchina, si nota una grande differenza in termini di frequenza di manutenzione e solidità dei pallet finiti. Le macchine in grado di gestire diversi tipi di chiodi riducono i tempi di inutilizzo necessari per modificare le impostazioni e in generale funzionano meglio per periodi più lunghi prima di richiedere riparazioni.

Resistenza del Materiale e Longevità della Macchina

Quando si scelgono i materiali per pallet e macchine per chiodare, optare per qualcosa che duri di più significa meno fermi macchina in generale, il che è piuttosto importante se vogliamo che le nostre operazioni procedano senza intoppi. Le macchine costruite con materiali di buona qualità generalmente costano meno da mantenere rispetto alle alternative più economiche, come osservano la maggior parte degli operatori del settore. Materiali resistenti aiutano l'equipaggiamento a sopportare l'usura quotidiana del lavoro in fabbrica senza rompersi così frequentemente. Fate attenzione alle certificazioni come ISO o le valutazioni DIN quando cercate macchine per chiodare pallet in legno al giorno d'oggi. Questi marchi di solito indicano una migliore qualità costruttiva e affidabilità. Investire in macchine che resistano nel tempo si rivela vantaggioso anche a lungo termine. Riduce le spese di sostituzione mantenendo la produzione in movimento in modo costante per tutta la durata del loro utilizzo.

Specifiche Tecniche da Prioritizzare

1. Velocità del ciclo e capacità di produzione

La velocità con cui una macchina per pallet in legno esegue il ciclo di lavoro è fondamentale quando si parla di produttività. In pratica, la velocità del ciclo indica quanti pallet vengono assemblati dalla macchina in un determinato lasso di tempo, il che ovviamente influisce sulla produzione complessiva. Quando le macchine funzionano più velocemente, generalmente producono più pallet, aiutando i produttori a raggiungere i loro obiettivi di produzione senza sforzo. La maggior parte dei settori registra livelli diversi di produzione in base all'attrezzatura utilizzata, ma l'automazione fa una grande differenza rispetto al lavoro manuale. Parlando per esperienza: le macchine completamente automatiche riescono a produrre dozzine di pallet ogni singola ora, mentre i modelli semiautomatici arrivano a malapena a quel numero. Comprendere il rapporto tra la velocità del ciclo, la produzione effettiva e i costi operativi è un aspetto molto importante nella scelta della configurazione più adatta alle esigenze aziendali e per rimanere entro i limiti del budget. Concentrarsi su queste specifiche chiave aiuta le aziende a mantenere un funzionamento efficiente senza spendere denaro inutilmente.

2. Caratteristiche di regolazione della dimensione dei pallet

La possibilità di regolare le dimensioni dei pallet è molto importante quando si utilizzano macchine in configurazioni di produzione personalizzate. Grazie a questa flessibilità, i produttori possono passare facilmente da una dimensione all'altra dei pallet, soddisfacendo così le più svariate esigenze dei clienti. Cosa rende operativi questi sistemi? Una parte fondamentale è rappresentata dalle testine chiodatrici regolabili e dai sofisticati PLC (programmable logic controllers). Queste caratteristiche offrono agli operatori maggiori opzioni durante le fasi produttive, evitando di rimanere bloccati in attesa di modifiche alla macchina. I test sul campo dimostrano che le aziende risparmiano tempo e denaro, poiché i lavoratori non devono più effettuare continuamente regolazioni manuali. I professionisti del settore che hanno visto queste macchine in azione ne evidenziano il valore, soprattutto quando si devono gestire frequenti modifiche ai prodotti. Per chiunque stia valutando investimenti a lungo termine, puntare su attrezzature con buone capacità di regolazione significa mantenere il reparto produttivo sufficientemente flessibile per affrontare qualsiasi novità, garantendo al contempo un funzionamento regolare giorno dopo giorno.

3. Efficienza Energetica e Requisiti di Potenza

Le macchine per chiodare i pallet di legno devono essere energeticamente efficienti oggigiorno, soprattutto perché le aziende vogliono ridurre i costi e al contempo rispettare le normative. I modelli più recenti sono dotati di funzionalità come controlli della velocità variabili e configurazioni di cablaggio migliorate che riducono notevolmente il consumo di energia. Alcuni negozi riportano di aver risparmiato circa il 30% sulle bollette elettriche dopo aver sostituito le vecchie macchine. Quando si acquista attrezzatura, gli operatori più attenti analizzano con cura il consumo energetico dei vari modelli, poiché ciò influisce sia sui profitti che sulle credenziali ambientali. Anche le normative stanno diventando sempre più restrittive, quindi i produttori costruiscono ormai le macchine rispettando determinate soglie di efficienza definite da enti governativi. Chiunque sia serio riguardo al gestire un'operazione competitiva dovrebbe dare priorità alla ricerca di una macchina per chiodare che non prosciughi il portafoglio mese dopo mese, pur rispettando tutte quelle fastidiose norme ambientali di cui tutti continuano a parlare.

Valutazione dei Livelli di Automazione

1. Sistemi Completamente Automatici per Esigenze ad Alto Volume

I sistemi per la chiodatura di pallet in legno che funzionano completamente in automatico sono stati progettati per quei contesti in cui è necessario produrre molti pallet velocemente, garantendo al contempo velocità e precisione. Quello che contraddistingue questi sistemi sono gli elementi intelligenti del design che riducono gli sprechi di tempo durante la produzione, motivo per cui molte grandi aziende li scelgono quando devono realizzare grandi quantità. Certo, l'acquisto iniziale di uno di questi sistemi completamente automatici richiede un notevole investimento, ma la maggior parte dei produttori scopre di risparmiare nel lungo termine, grazie alla riduzione del numero di operatori necessari e a un minore tasso di errore. Prendiamo ad esempio alcune fabbriche che producono pallet standard americani: dopo aver adottato l'automazione completa, hanno registrato un notevole aumento dell'output e una drastica riduzione degli errori. Per chiunque gestisca un'attività seria di produzione di pallet e abbia la necessità di generare grandi volumi giorno dopo giorno, l'investimento in un sistema automatico di chiodatura si rivela generalmente conveniente nel lungo periodo, nonostante l'impatto iniziale sul budget possa sembrare impegnativo.

2. Soluzioni Semi-Automatiche per Operazioni Flessibili

Le macchine per il chiodaggio dei pallet in legno che funzionano in modo semi-automatico offrono alle aziende una grande flessibilità nel gestire diverse esigenze produttive. Gli operatori devono comunque maneggiare manualmente alcune parti, mentre altri aspetti vengono eseguiti automaticamente, trovando così un buon equilibrio tra controllo manuale e maggiore velocità operativa. Una formazione adeguata del personale è molto importante affinché queste macchine possano dare il massimo delle prestazioni. Questi tipi di configurazioni semi-automatiche si rivelano particolarmente utili per le aziende che necessitano di modificare la produzione in base alle esigenze della prossima settimana o del mese successivo. Si pensi ai produttori di mobili che a volte hanno bisogno di pallet di dimensioni particolari o agli operatori di magazzino che gestiscono tipi diversi di prodotti. Queste macchine si dimostrano molto utili perché permettono di passare facilmente da una configurazione all'altra. Questa capacità di adattamento mantiene le operazioni efficienti, evitando di vincolare le aziende a costosi sistemi di automazione completa che potrebbero non rispondere a tutte le loro esigenze.

3. Considerazioni sui controlli PLC e sull'interfaccia utente

I PLC sono diventati componenti essenziali nelle moderne macchine per chiodare pallet in legno, cambiando fondamentalmente il modo in cui questi sistemi operano. Questi controller permettono agli operatori di mantenere un controllo preciso su ogni aspetto del processo di chiodatura, monitorando costantemente le prestazioni della macchina. Molti modelli più recenti sono ora dotati di interfacce user friendly con display touchscreen, che rendono molto più semplice per gli operatori regolare le impostazioni e monitorare le operazioni, senza richiedere un addestramento esteso. Grazie ai recenti miglioramenti nella tecnologia dei PLC, i produttori possono programmare rapidamente le loro macchine e modificare i parametri per adattarli a diversi tipi di pallet o cicli di produzione. Una tale flessibilità consente alle aziende di ottenere risultati migliori dai propri macchinari, adeguando esattamente l'output della macchina a quanto richiesto sul piano di fabbrica giorno dopo giorno.

Per le aziende che valutano i livelli di automazione, considerare questi aspetti garantirà decisioni informate allineate agli obiettivi operativi. Adottare il giusto livello di automazione porterà sicuramente a un miglioramento dell'efficienza e della convenienza economica nei processi produttivi.