Comprensión de los tipos de máquinas para clavar palets de madera

1. Diseños americanos vs. europeos de máquinas para palets

Al comparar los diseños de máquinas paletizadoras americanas y europeas, existe una diferencia clara en el enfoque entre las dos regiones. Estados Unidos tiende a construir máquinas capaces de producir paletas rápidamente, utilizando sistemas mecánicos sencillos que mantienen los costos bajos y maximizan la producción. Esto tiene sentido dada la presencia de enormes almacenes y centros de distribución en Norteamérica que requieren un suministro constante. Mientras tanto, Europa toma un camino completamente diferente. Sus máquinas están diseñadas priorizando la precisión, con muchas piezas ajustables que permiten a los operadores manejar todo tipo de tamaños y configuraciones de paletas. Muchas fábricas en Europa trabajan regularmente con lotes más pequeños y pedidos personalizados, por lo que contar con equipos que se adapten rápidamente resulta esencial, en lugar de simplemente priorizar el volumen.

Tomemos como ejemplo la Máquina para Palets fabricada en EE.UU. Está construida específicamente para palets estándar americanos y viene con automatización completa gracias a esos sistemas de control PLC importados que realmente aceleran el proceso. Al otro lado del Atlántico, existe la Máquina Europea para Clavar Palets de Madera que depende de tecnología CNC avanzada. Estas máquinas están orientadas a trabajos precisos y manejan diversos tipos de palets europeos que presentan distintas exigencias en varias industrias. Analizando la situación actual del mercado, las máquinas de estilo americano suelen ser la opción preferida en lugares donde el volumen de producción es lo más importante. Pero cuando se trata de operaciones que requieren mayor flexibilidad o soluciones personalizadas, suelen imponerse los modelos europeos. Esta diferencia realmente define cómo las empresas abordan su planificación logística dependiendo de la región en la que operan.

Sistemas Automáticos vs. Semi-Automáticos

Conocer las diferencias entre máquinas de clavado de palets automatizadas y semiautomáticas es realmente importante para el buen funcionamiento de las operaciones y los costos relacionados con la mano de obra. Las totalmente automatizadas prácticamente asumen la mayoría de las tareas sin requerir una intervención humana significativa, lo que reduce considerablemente los gastos en nómina. Estas máquinas vienen equipadas con programación inteligente que se encarga de todo, desde la posición hasta la colocación real de los clavos. Para almacenes grandes o plantas de fabricación que operan en turnos continuos, apostar por la automatización completa tiene mucho sentido cuando la eficiencia debe estar al máximo nivel día tras día.

Los sistemas semiautomáticos no son tan independientes como la automatización completa, pero representan un equilibrio adecuado entre la supervisión humana y el trabajo de la máquina. Estas configuraciones requieren una participación manual bastante mayor, especialmente durante la fase inicial y los controles de calidad. Sin embargo, muchas empresas pequeñas los consideran perfectamente adecuados para sus necesidades cuando el presupuesto es limitado. Según informes del sector, las fábricas que pasan de equipos semiautomáticos a equipos totalmente automáticos suelen experimentar un aumento de productividad del 30 %. Al decidir qué enfoque funciona mejor, es importante evaluar el tamaño real de la operación, las limitaciones financieras y el grado de personalización necesario. Ambas opciones tienen sus propias ventajas, por lo que la elección depende en gran medida de los objetivos operativos que la empresa desee alcanzar.

2. Máquinas Especializadas para Palets Fotovoltaicos

Los palets fotovoltaicos son realmente importantes en el ámbito de las energías renovables, especialmente cuando se trata de mover esos componentes de paneles solares que conforman instalaciones completas. Con tantas empresas subiéndose últimamente a la ola de la energía verde, ha surgido una creciente necesidad de equipos personalizados para producir estos palets especiales. La mayoría de los paneles fotovoltaicos vienen en todo tipo de tamaños diferentes que no encajan en las dimensiones estándar de los palets, por lo que los fabricantes han tenido que adaptar sus procesos de producción en consecuencia. Ahora la industria requiere maquinaria capaz de manejar estas variaciones de tamaño manteniendo aún los estándares de calidad. Muchas fábricas reportan desafíos al intentar equilibrar la eficiencia de costos con la capacidad de manejar cargas de gran tamaño durante el transporte.

Las máquinas fabricadas específicamente para la construcción de palets fotovoltaicos vienen equipadas con tecnología especializada que les permite cumplir con los estrictos requisitos del sector. Por ejemplo, las pistolas de clavos duales. Estos dispositivos permiten a los operarios insertar clavos desde arriba y abajo simultáneamente, lo cual reduce considerablemente el trabajo manual y agiliza el proceso productivo. La mayoría de los expertos en este sector destacan que muchos modelos incluyen ahora capacidades integradas de IoT (Internet of Things). Esto permite un mejor seguimiento dentro de almacenes y fábricas, además de facilitar el monitoreo de métricas de desempeño, algo cada vez más común en entornos de fabricación inteligente dentro del ámbito de las energías renovables. Y tampoco debemos olvidar todas esas certificaciones oficiales existentes. Básicamente garantizan que estas máquinas superen las pruebas de seguridad vigentes y funcionen con suficiente eficiencia como para mantenerse relevantes en las operaciones diarias de todo el sector.

Criterios Clave de Selección para un Rendimiento Óptimo

1. Evaluación de los Requisitos de Volumen de Producción

Es muy importante acertar con los números de producción al elegir una máquina para clavar palets de madera. Cuando las empresas conocen el tipo de rendimiento que necesitan, pueden compararlo con las especificaciones adecuadas para su equipo, como su velocidad y su capacidad general. Una elección incorrecta afecta los costos operativos diarios. Una máquina demasiado grande que esté sin utilizarse desperdicia recursos, mientras que una demasiado pequeña se satura intentando mantener el ritmo. Por ejemplo, ¿un almacén compra un modelo de alta velocidad costoso pero apenas necesita funciones básicas la mayoría de los días? Eso es prácticamente tirar dinero. A la inversa, si la máquina se ve obligada a trabajar más allá de lo previsto, todos terminan esperando más entre lotes y eso ralentiza todo el proceso. Hemos visto a muchas empresas perder tiempo y dinero porque no investigaron bien estos números antes. Revisar regularmente los datos de producción y compararlos con lo que las máquinas pueden hacer realmente marca la diferencia para mantener las operaciones funcionando sin contratiempos ni gastos innecesarios.

2. Compatibilidad con Tipos de Clavos (Helicoidal, Liso, Roscado)

Saber qué tipo de clavos se utilizan en la construcción de palets de madera es importante al elegir la máquina adecuada para clavar. Básicamente existen tres opciones principales: clavos helicoidales, lisos y con resalte anular. Cada uno tiene sus propias ventajas dependiendo de lo que se necesite construir. Los clavos helicoidales unen realmente bien los materiales, por eso son ideales para palets de uso intensivo que requieren mayor resistencia. Los clavos lisos son adecuados para trabajos básicos en los que la velocidad es importante, ya que se introducen rápidamente con poco esfuerzo. Los clavos con resalte anular tienen una característica especial, ya que no se sueltan fácilmente con el tiempo, lo cual implica que los palets duren más durante el transporte y los períodos de almacenamiento. Cuando el tipo de clavo coincide correctamente con las especificaciones de la máquina, esto marca una gran diferencia en la frecuencia de mantenimiento y en la solidez de los palets terminados. Las máquinas capaces de manejar varios tipos de clavos reducen el tiempo perdido al cambiar configuraciones, y generalmente funcionan mejor durante períodos más largos antes de necesitar reparaciones.

Durabilidad del Material y Longevidad de la Máquina

Al elegir materiales para palets y máquinas de clavado, optar por algo que dure más significa menos tiempo de inactividad en general, lo cual es bastante importante si queremos que nuestras operaciones se realicen sin contratiempos. Las máquinas construidas con materiales de buena calidad suelen costar menos en mantenimiento que las alternativas más económicas, según observa la mayoría de los profesionales del sector. Los materiales resistentes ayudan a que el equipo soporte el desgaste normal del trabajo en fábrica sin averiarse con tanta frecuencia. Busque certificaciones como ISO o clasificaciones DIN al comprar máquinas de clavado para palets de madera en la actualidad. Estas marcas suelen indicar una calidad de construcción y fiabilidad superiores. Además, invertir en máquinas duraderas también resulta rentable a largo plazo, ya que reduce los gastos por reemplazos y mantiene la producción avanzando de forma constante durante toda su vida útil.

Especificaciones Técnicas a Priorizar

1. Velocidad de Ciclo y Capacidad de Producción

La velocidad con que una máquina para clavar palets de madera realiza su ciclo de trabajo es realmente importante cuando se habla de productividad. Básicamente, la velocidad de ciclo indica cuántos palets ensambla la máquina en un periodo determinado, lo cual obviamente afecta la cantidad total de producción. Cuando las máquinas operan más rápido, generalmente producen más, ayudando a los fabricantes a alcanzar sus metas sin esfuerzo excesivo. La mayoría de las industrias experimentan distintos niveles de producción dependiendo del equipo, pero el uso de sistemas automatizados marca una gran diferencia en comparación con los métodos manuales. Por experiencia: las máquinas totalmente automáticas pueden producir docenas de palets cada hora, mientras que las versiones semiautomáticas apenas alcanzan esa cantidad. Comprender cómo se relaciona la velocidad de ciclo con la producción real y los costos operativos es un aspecto bastante importante a la hora de elegir la configuración adecuada para las necesidades empresariales y mantenerse dentro del presupuesto. Centrarse en estas especificaciones clave ayuda a las empresas a operar sin contratiempos y evitando gastos innecesarios.

2. Características de Ajustabilidad del Tamaño del Palet

La capacidad de ajustar los tamaños de los palets es muy importante al operar máquinas en configuraciones de producción personalizadas. Con este tipo de flexibilidad, los fabricantes pueden cambiar fácilmente entre diferentes dimensiones de palets, satisfaciendo una amplia gama de necesidades de los clientes. ¿Qué hace que estos sistemas funcionen? Las cabezas de clavado ajustables y esos avanzados PLC (controladores lógicos programables) son partes fundamentales. Estas características ofrecen a los operadores más opciones durante los procesos de producción, sin quedarse atascados esperando cambios en la máquina. Las pruebas en entornos reales demuestran que las empresas ahorran tiempo y dinero, ya que los trabajadores ya no tienen que ajustar constantemente los parámetros de forma manual. Los profesionales del sector que han visto estas máquinas en funcionamiento destacan lo valiosas que resultan, especialmente cuando se trata de cambios frecuentes en los productos. Para quien piense en inversiones a largo plazo, destinar recursos a equipos con buenas capacidades de ajuste significa mantener ágil la línea de producción para afrontar cualquier reto futuro, manteniendo un funcionamiento eficiente día a día.

3. Eficiencia Energética y Requisitos de Potencia

Las máquinas para clavar palets de madera necesitan ser eficientes en el consumo de energía en la actualidad, principalmente porque las empresas desean reducir costos y cumplir con regulaciones al mismo tiempo. Los modelos más recientes vienen equipados con cosas como controles de velocidad variable y configuraciones de cableado mejoradas que reducen considerablemente el consumo de electricidad. Algunos talleres reportan ahorros de alrededor del 30% en sus facturas eléctricas después de actualizar desde máquinas antiguas. Al adquirir equipos, la mayoría de los operadores experimentados analizan detenidamente el consumo de energía de los distintos modelos, ya que esto afecta tanto las ganancias directas como el perfil ecológico. Además, las regulaciones han ido volviéndose más estrictas, por lo que los fabricantes ahora construyen máquinas según ciertos umbrales de eficiencia establecidos por agencias gubernamentales. Cualquiera que esté realmente interesado en operar un negocio competitivo debe priorizar encontrar una máquina clavadora que no afecte económicamente mes a mes, y que al mismo tiempo cumpla con todas esas exigentes normas ambientales de las que todos hablan.

Evaluación de los Niveles de Automatización

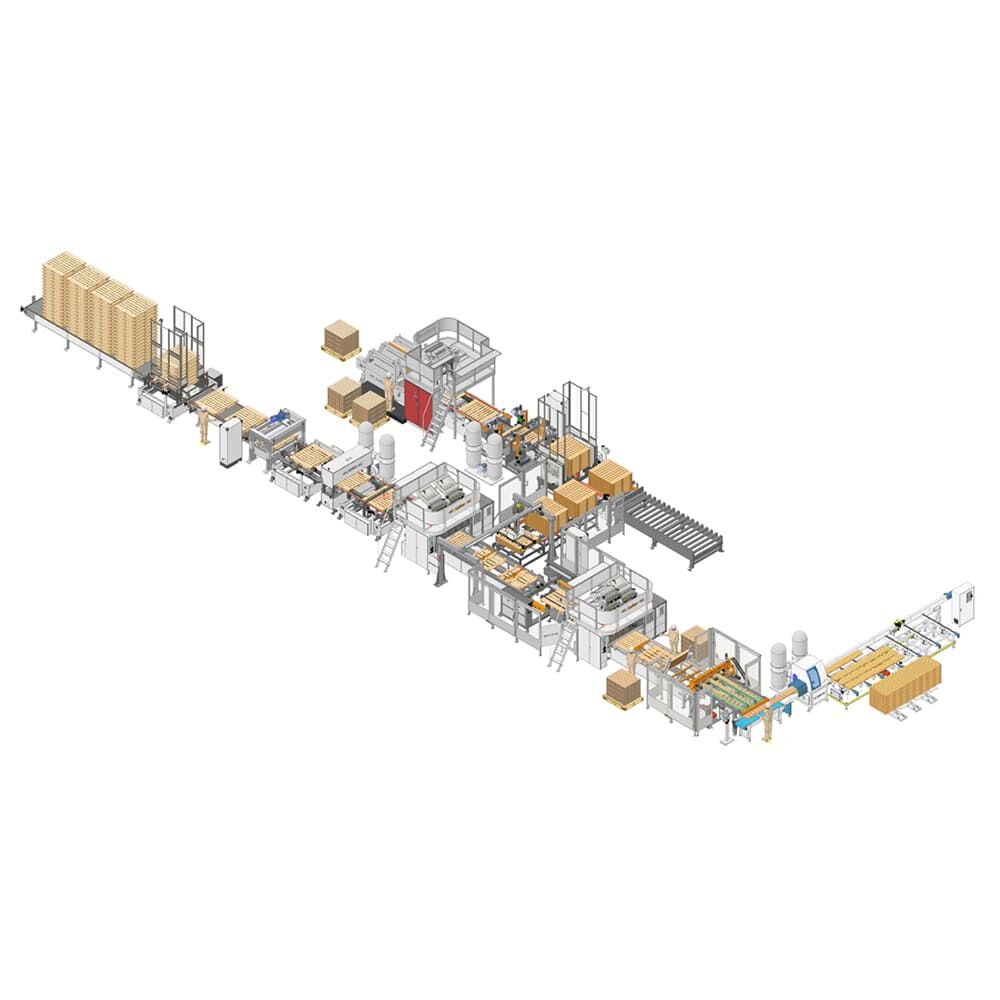

1. Sistemas totalmente automáticos para necesidades de alto volumen

Los sistemas de clavado para palets de madera que funcionan completamente de forma automática están diseñados para lugares donde necesitan fabricar muchos palets rápidamente, ofreciendo velocidad y precisión. Lo que distingue a estos sistemas es su diseño inteligente, que reduce el tiempo perdido durante la producción, razón por la cual muchas operaciones grandes recurren a ellos cuando necesitan grandes volúmenes. Claro, adquirir uno de estos sistemas automáticos representa una inversión elevada al principio, pero la mayoría de los fabricantes descubren que ahorran dinero con el tiempo, ya que se requiere menos personal y ocurren menos errores. Por ejemplo, algunas fábricas que producen palets estándar en EE.UU., después de pasar a la automatización completa, observaron un aumento significativo en su producción mientras los errores disminuían drásticamente. Para cualquier persona que dirija un negocio serio de palets y busque producir grandes volúmenes día a día, invertir en un sistema automático de clavado suele ser rentable a largo plazo, a pesar del impacto inicial en el presupuesto.

2. Soluciones semiautomáticas para operaciones flexibles

Las máquinas semiautomáticas para clavar palets de madera ofrecen a las empresas mucha flexibilidad al enfrentar distintos requisitos de producción. Los operarios aún deben manejar manualmente ciertas partes, mientras que otros aspectos se realizan automáticamente, logrando un buen equilibrio entre control directo y mayor rapidez en el trabajo. Capacitar adecuadamente al personal resulta bastante importante para que estas máquinas funcionen a su máximo nivel. Estas configuraciones semiautomáticas destacan especialmente en empresas que necesitan ajustar su producción según las necesidades de la próxima semana o mes. Tome por ejemplo a fabricantes de muebles que a veces requieren palets de tamaños especiales o a operadores de almacenes que manejan diversos tipos de productos. Estas máquinas les resultan muy útiles porque pueden cambiarse fácilmente entre diferentes configuraciones. Esta capacidad de adaptación mantiene las operaciones funcionando sin contratiempos, sin que las empresas tengan que comprometerse con costosos sistemas totalmente automatizados que quizás no se adapten a todas sus necesidades.

3. Consideraciones sobre controles PLC y la interfaz de usuario

Los PLC se han convertido en componentes esenciales en las modernas máquinas de clavado de palets de madera, cambiando fundamentalmente la forma en que funcionan estos sistemas. Estos controladores permiten a los operadores mantener un control estricto sobre cada aspecto del proceso de clavado, mientras supervisan constantemente el rendimiento de la máquina. Muchos modelos más recientes cuentan ahora con interfaces amigables para el usuario, con pantallas táctiles que facilitan mucho a los trabajadores el ajuste de configuraciones y la supervisión de operaciones, sin necesidad de una formación extensa. Gracias a los recientes avances en la tecnología de PLC, los fabricantes pueden programar sus máquinas rápidamente y ajustar los parámetros para adaptarse a diferentes tipos de palets o series de producción. Esta adaptabilidad permite a las empresas obtener mejores resultados de sus equipos, haciendo coincidir exactamente la salida de la máquina con lo que se necesita en la planta de fabricación día a día.

Para las empresas que evalúan niveles de automatización, considerar estos aspectos garantizará decisiones informadas alineadas con los objetivos operativos. Adoptar el nivel adecuado de automatización indudablemente conducirá a una mayor eficiencia y rentabilidad en los procesos de producción.