Arbeitskräftemangel beschleunigt die Einführung von Vollautomatisierte Palettenfertigungsanlagen

Schrumpfende industrielle Belegschaft in Nordamerika und Europa

Hersteller spüren die Auswirkungen von anhaltenden Arbeitskräftemangel stark, wodurch viele dazu übergegangen sind, vollständig automatisierte Palettenproduktionssysteme einzuführen. Laut Daten des Manufacturing Institute könnte es bis 2030 in Nordamerika etwa ein Viertel weniger Arbeitsplätze in der Fertigung geben. In Europa sieht die Lage noch schlechter aus, wo sich die Zahl der offenen Stellen in Fabriken allein im vergangenen Jahr um fast 40 % erhöhte. Am stärksten trifft das Problem die Positionen im kontinuierlichen Palettenstapeln, die ständig in Bewegung sind. Diese Tätigkeiten haben einen schlechten Ruf, was wiederholte Belastungsverletzungen angeht, weshalb jährlich etwa ein Drittel der Beschäftigten ausscheidet. Deshalb ist hier Automatisierung so sinnvoll: Maschinen können ununterbrochen arbeiten, ohne dass Ermüdung oder Verletzungsrisiken eine Rolle spielen – etwas, das herkömmliche Methoden einfach nicht bieten können.

| Arbeitsfaktor | Manuelle Bedienung | Automatisierte Linie |

|---|---|---|

| Arbeiter pro Schicht | 8–12 | 2–3 |

| Jährliche Fluktuationsrate | 45% | 8% |

| Potenzial zur Reduzierung der Arbeitskosten | — | 68% |

Schnellerer ROI: Wie ein Food-Hersteller der obersten Kategorie die Einarbeitungszeit um 78 % senkte

Ein großes Lebensmittelunternehmen erzielte eine Amortisation bereits nach nur 14 Monaten – das sind etwa 40 Prozent schneller als das, was die meisten in dieser Branche gewöhnlich erreichen –, nachdem es ein vollautomatisiertes System zur Palettenherstellung eingeführt hatte. Die gesamte Anlage nutzt intelligente Greifsysteme, die auf künstlicher Intelligenz basieren und dadurch die früher üblichen sechswöchigen Schulungszeiten für Bediener praktisch überflüssig machten. Neue Mitarbeiter können sich nun innerhalb von lediglich fünf Tagen einarbeiten. Die Produktionsraten stiegen zudem um rund 35 Prozent. Und laut einer Studie des Ponemon Institute aus dem Jahr 2023 sparte das Unternehmen allein durch Verletzungen jährlich fast 740.000 US-Dollar ein. Was jedoch besonders auffällt, ist das, was mit den Arbeitnehmern geschah, die ihre Stellen verloren. Etwa neun von zehn fanden neue Positionen in Bereichen wie Qualitätskontrolle und anderen Aufgaben, die der Operation tatsächlich zusätzlichen Mehrwert verleihen. Dies zeigt, dass Unternehmen bei sorgfältiger Planung ihrer Automatisierung nicht nur die Produktivität steigern, sondern auch bessere Chancen für ihre Mitarbeiter schaffen können.

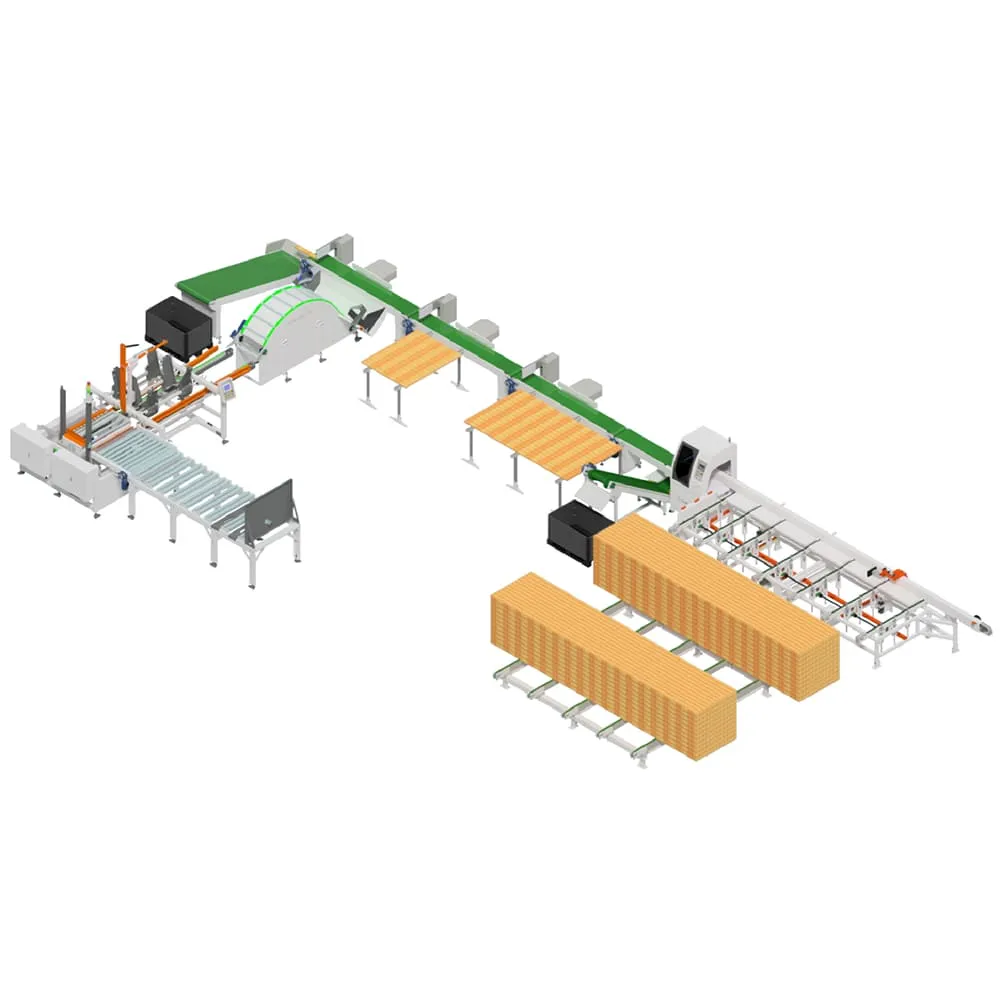

Nahtlose intelligente Fertigungskoordination in vollautomatisierten Palettenproduktionslinien

MES/WMS-Synchronisierung reduziert Palettenversandverzögerung um 41 %

Wenn Manufacturing Execution Systems (MES) direkt mit Warehouse Management Systems (WMS) kommunizieren, werden im Grunde jene lästigen manuellen Schritte in unseren vollautomatisierten Palettenproduktionslinien eliminiert. Die Verbindung ermöglicht eine nahtlose Abstimmung zwischen Produktions- und Logistikprozessen. Sobald eine Palette die Produktion abgeschlossen hat, startet das System automatisch den Versandprozess ohne Verzögerung. Unternehmen verzeichnen beeindruckende Ergebnisse: Diese synchronisierten Arbeitsabläufe reduzieren Fehler bei der Palettenbereitstellung um rund 92 %. Noch besser ist, dass sich die Versandzeiten drastisch vom durchschnittlich 38 Minuten auf lediglich 22 Minuten verringert haben. Dies entspricht einem Geschwindigkeitszuwachs von 41 %, wie Untersuchungen des Material Handling Institute im vergangenen Jahr an 17 verschiedenen Standorten ergaben.

| Vorteil der Systemintegration | Auswirkungskennzahl | Ausgabe |

|---|---|---|

| Automatisierte Auftragsweiterleitung an Versand | Echtzeit-MES/WMS-Datenaustausch | Keine manuelle Dateneingabe erforderlich |

| Validierung durch digitalen Zwilling | Protokollkonformitätsprüfungen | 99,4 % Erstversuch-Genauigkeitsrate |

| Dynamische Routenoptimierung | Reduzierter Gabelstaplerweg | 27 % weniger Lagerbewegungen |

Der bidirektionale Datenfluss ermöglicht es dem WMS, Bestandsbeschränkungen an die Produktion zurückzumelden und passt so dynamisch die Palettenchargengrößen an. Diese geschlossene Regelung verhindert Staus im Lager, während eine Linienauslastung von 98,6±0,3 % aufrechterhalten wird – ein Beleg dafür, wie Interoperabilität einen kontinuierlichen Durchsatz in automatisierten Palettenumgebungen freischaltet.

Betriebliche Flexibilität: Schnelle SKU-Anpassung und skalierbare Chargenverarbeitung

Umschaltung in weniger als 8 Minuten zwischen SKU-Familien mithilfe der Digital Twin-Validierung

Palettenfertigungsanlagen, die vollautomatisch laufen, bieten dank Digitaler Zwillings-Technologie etwas ziemlich Beeindruckendes in Bezug auf die Flexibilität des Betriebs. Die Ingenieure, die an diesen Systemen arbeiten, nutzen Echtzeit-Sensordaten in Kombination mit detaillierter Materialanalyse, um neue Palettenkonstruktionen zunächst virtuell zu testen. Dieser Ansatz macht die zeitaufwändigen physischen Versuche, die früher alles verlangsamten, überflüssig. Was bedeutet das in der Praxis? Der Produktwechsel zwischen verschiedenen Produktgruppen erfolgt nun innerhalb von knapp acht Minuten. Das ist im Vergleich zu älteren Systemen, bei denen derselbe Vorgang deutlich länger dauerte, ein gewaltiger Fortschritt. Bevor überhaupt reale Änderungen vorgenommen werden, prüfen digitale Zwillinge sämtliche Aspekte – von der Gewichtsverteilung über Stapelanordnungen bis hin zu Stabilitätsfaktoren. Hersteller berichten, dass ihre Maschinen auch beim Wechsel zwischen Produkten weiterhin mit einer Effizienz von rund 99,4 % laufen. Sie können sich schnell anpassen, egal was nächste Saison kommt oder wann immer Kunden Sonderwünsche äußern, ohne warten zu müssen, bis die Ausrüstung angepasst ist. Für Unternehmen, die mit unvorhersehbaren Märkten zu tun haben, verwandelt diese Art von Reaktionsfähigkeit, was normalerweise Probleme wären, in echte geschäftliche Vorteile, da sie trotz wechselnder Bedingungen effizient weiterproduzieren.

FAQ-Bereich

F: Warum setzen Hersteller vollautomatisierte Palettenfertigungsanlagen ein automatisierte Palettenfertigungsanlagen ?

A: Hersteller sehen sich mit Arbeitskräftemangel und hohen Mitarbeiterfluktuationen konfrontiert, insbesondere bei Tätigkeiten im Palettenstapeln, die zu wiederholten Belastungsverletzungen führen. Die Automatisierung hilft, diese Probleme zu lösen, indem sie einen ununterbrochenen Betrieb ohne Ermüdung oder Verletzungsrisiken ermöglicht.

F: Wie wirken sich automatisierte Palettenfertigungsanlagen auf den Produktionsdurchsatz aus

A: Mit vollautomatisierten Anlagen steigt der Produktionsdurchsatz deutlich an, wobei die Ausbringungsmenge im Vergleich zu halbautomatisierten Systemen oft um bis zu 220 % gesteigert werden kann. Dies liegt am kontinuierlichen Betrieb und der synchronisierten Materialhandhabung.

F: Welche Vorteile bietet die Integration von MES/WMS in die automatisierte Palettenfertigung

A: Die Integration von MES mit WMS gewährleistet eine nahtlose Abstimmung zwischen Produktions- und Logistikabläufen und reduziert dadurch Versandverzögerungen und Fehler bei der Bereitstellung erheblich.

F: Wie flexibel sind vollautomatisierte Palettenfertigungsanlagen beim Umgang mit unterschiedlichen Produkten

A: Dank der digitalen Zwillingstechnologie können automatisierte Produktionslinien schnell auf verschiedene Produkte umgestellt werden und Wechsel in unter acht Minuten abschließen, während sie hohe Effizienz beibehalten.