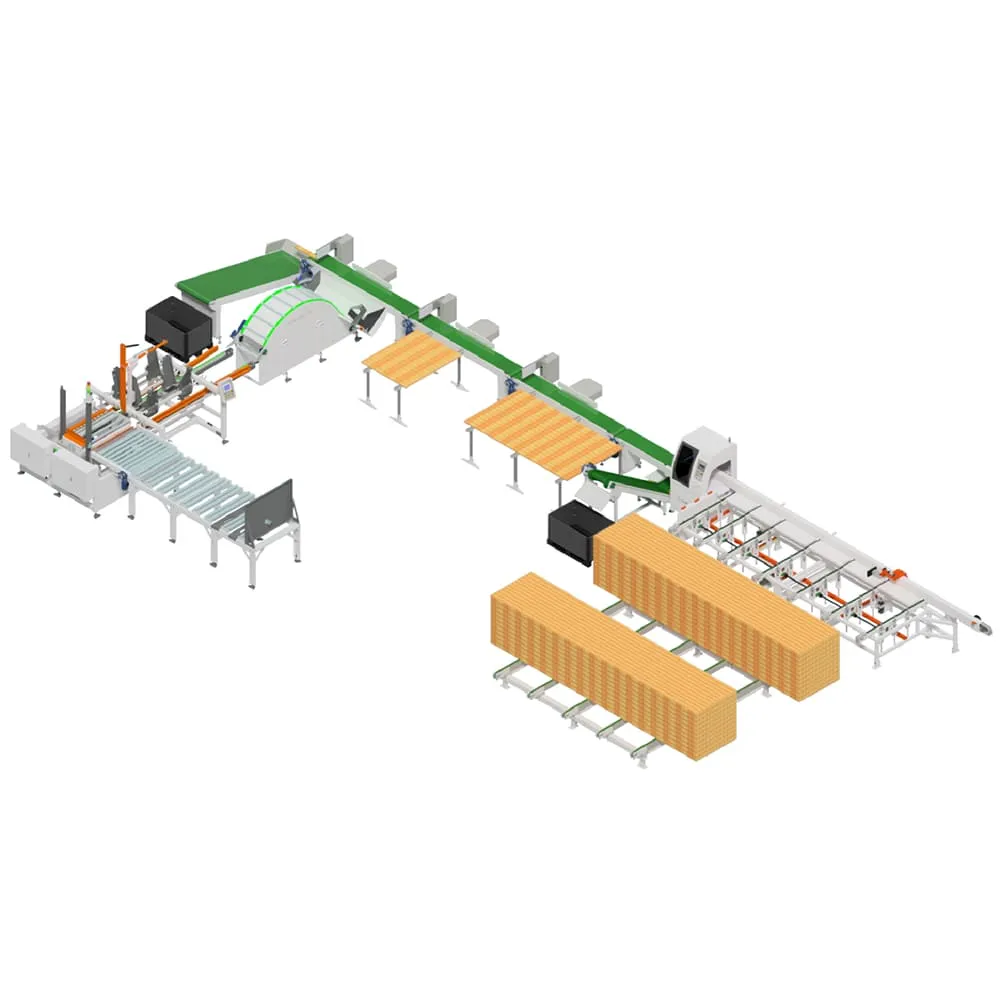

Les pénuries de main-d'œuvre accélèrent l'adoption de Lignes de production de palettes entièrement automatisées

Main-d'œuvre industrielle en baisse en Amérique du Nord et en Europe

Les fabricants ressentent fortement les effets du manque persistant de main-d'œuvre, ce qui pousse beaucoup à investir dans des systèmes entièrement automatisés de production de palettes. Selon des données de The Manufacturing Institute, on pourrait observer environ un quart d'emplois industriels en moins en Amérique du Nord d'ici 2030. La situation est encore plus préoccupante en Europe, où le nombre de postes vacants dans les usines a augmenté de près de 40 % rien qu'au cours de l'année dernière. Le problème est particulièrement aigu pour les postes de chargement constant de palettes. Ces emplois sont devenus notoires pour provoquer des blessures dues aux efforts répétitifs, entraînant le départ d'environ un tiers des travailleurs chaque année. C'est pourquoi l'automatisation est particulièrement pertinente ici : elle permet aux machines de fonctionner sans interruption, sans risque de fatigue ou de blessure, une performance que les méthodes traditionnelles ne peuvent tout simplement pas égaler.

| Facteur main-d'œuvre | Opération manuelle | Ligne automatisée |

|---|---|---|

| Ouvriers par poste | 8–12 | 2–3 |

| Taux de roulement annuel | 45% | 8% |

| Potentiel de réduction des coûts de main-d'œuvre | — | 68% |

ROI plus rapide : comment un fabricant alimentaire de premier niveau a réduit son temps d'intégration de 78 %

Une grande entreprise alimentaire a obtenu un retour sur investissement en seulement 14 mois, soit environ 40 % plus rapidement que ce que la plupart des acteurs de ce secteur constatent habituellement, après avoir mis en place un système entièrement automatisé pour la fabrication de palettes. L'ensemble du système utilise des pinces intelligentes alimentées par l'intelligence artificielle, éliminant ainsi les anciennes périodes de formation de six semaines pour les opérateurs. Désormais, les nouveaux employés peuvent être opérationnels en seulement cinq jours. Les taux de production ont également augmenté d'environ 35 %. Et selon une étude du Ponemon Institute datant de 2023, l'entreprise a économisé près de 740 000 dollars par an rien que sur les coûts liés aux blessures. Ce qui ressort surtout, c'est ce qui s'est passé pour les travailleurs ayant perdu leur emploi. Environ neuf employés sur dix ont trouvé de nouveaux postes dans des contrôles qualité et d'autres tâches qui ajoutent réellement de la valeur à l'opération. Cela montre que lorsque les entreprises planifient correctement leur automatisation, elles ne font pas que renforcer leur productivité, mais créent aussi de meilleures opportunités pour leurs collaborateurs.

Intégration intelligente fluide dans les lignes de production automatisées de palettes

La synchronisation MES/WMS réduit la latence d'expédition des palettes de 41 %

Lorsque les systèmes d'exécution de fabrication (MES) communiquent directement avec les systèmes de gestion d'entrepôt (WMS), cela élimine essentiellement les étapes manuelles fastidieuses dans nos lignes de production automatisées de palettes. Cette connexion permet une coordination fluide entre les opérations de production et de logistique. Dès qu'une palette termine sa production, le système lance automatiquement le processus d'expédition sans aucun retard. Les entreprises ont également constaté des résultats impressionnants. Ces flux de travail synchronisés réduisent les erreurs de préparation des palettes d'environ 92 %. Ce qui est encore meilleur, c'est que les délais d'expédition ont chuté de manière spectaculaire, passant en moyenne de 38 minutes à seulement 22 minutes. Cela représente une accélération de 41 %, selon une étude menée l'année dernière dans 17 installations différentes par l'Institut de la Manutention.

| Avantage de l'intégration système | Indicateur d'impact | En résultant |

|---|---|---|

| Routage automatisé des tâches vers l'expédition | Échange de données en temps réel entre MES et WMS | Aucune saisie manuelle de données requise |

| Validation par jumeau numérique | Vérifications de conformité aux protocoles | taux de précision au premier passage de 99,4 % |

| Optimisation Dynamique des Itinéraires | Réduction des déplacements des chariots élévateurs | 27 % de mouvements en entrepôt en moins |

Le flux de données bidirectionnel permet au WMS de transmettre au poste de production les contraintes d'inventaire, ajustant ainsi dynamiquement la taille des lots de palettes. Cette commande en boucle fermée évite l'encombrement de l'entrepôt tout en maintenant une utilisation de la ligne à 98,6 ± 0,3 %, démontrant ainsi comment l'interopérabilité libère un débit continu dans les environnements de palettisation automatisés.

Flexibilité opérationnelle : Adaptation rapide des références et gestion évolutive des lots

Changement de famille d'articles en moins de 8 minutes grâce à la validation par jumeau numérique

Les lignes de production de palettes fonctionnant entièrement en automatisation offrent quelque chose de remarquable en matière de flexibilité opérationnelle, grâce à la technologie du jumeau numérique. Les ingénieurs travaillant sur ces systèmes s'appuient sur des données en temps réel provenant de capteurs, combinées à des analyses détaillées des matériaux, afin de tester virtuellement de nouvelles conceptions de palettes. Cette approche élimine complètement la nécessité de procéder à des essais physiques longs et fastidieux qui ralentissaient autrefois l'ensemble du processus. Qu'est-ce que cela signifie en pratique ? Les changements de production entre différents groupes de produits s'effectuent désormais en moins de huit minutes. C'est un progrès considérable par rapport aux anciens systèmes, pour lesquels ce même processus prenait beaucoup plus de temps. Avant toute modification effective, les jumeaux numériques vérifient tous les paramètres, de la répartition du poids aux configurations d'empilage en passant par les facteurs de stabilité. Les fabricants indiquent maintenir leurs machines en fonctionnement à environ 99,4 % d'efficacité, même lorsqu'ils passent d'un produit à un autre. Ils s'adaptent rapidement aux évolutions de la prochaine saison ou aux demandes spécifiques des clients, sans avoir à attendre des ajustements matériels. Pour les entreprises confrontées à des marchés imprévisibles, cette réactivité transforme ce qui serait normalement des problèmes en véritables avantages commerciaux, en leur permettant de continuer à produire efficacement malgré des conditions changeantes.

Section FAQ

Q : Pourquoi les fabricants adoptent-ils des lignes de production de palettes entièrement automatisées ?

R : Les fabricants font face à des pénuries de main-d'œuvre et à un taux élevé de rotation du personnel, en particulier pour les postes d'empilage de palettes qui entraînent des blessures par effort répétitif. L'automatisation permet de résoudre ces problèmes en offrant un travail ininterrompu sans fatigue ni risque de blessure.

Q : Comment les lignes de production automatisées de palettes influencent-elles le débit de production ?

R : Avec des lignes entièrement automatisées, le débit de production augmente considérablement, la production pouvant être accrue jusqu'à 220 % par rapport aux systèmes semi-automatisés. Cela s'explique par le fonctionnement continu et la manipulation synchronisée des matériaux.

Q : Quels sont les avantages de l'intégration de MES/WMS dans la production automatisée de palettes ?

R : L'intégration de MES avec WMS assure une coordination fluide entre les opérations de production et de logistique, réduisant ainsi fortement les délais d'expédition et les erreurs de préparation.

Q : Dans quelle mesure les lignes de production de palettes entièrement automatisées sont-elles flexibles pour gérer différents produits ?

A : Grâce à la technologie du jumeau numérique, les lignes automatisées peuvent s'adapter rapidement à différents produits, effectuant les changements de série en moins de huit minutes tout en maintenant une haute efficacité.