تسريع نقص القوى العاملة لاعتماد خطوط إنتاج البالتات المُدارة تلقائيًا بالكامل

تراجع القوى العاملة الصناعية في أمريكا الشمالية وأوروبا

يشعر المصنعون حقًا بالضغط الناتج عن نقص العمالة المستمر، مما دفع العديد من الشركات للاستثمار في أنظمة إنتاج البالتات الآلية بالكامل. وفقًا للبيانات الصادرة عن معهد التصنيع، قد نشهد انخفاضًا بنحو ربع الوظائف التصنيعية في أمريكا الشمالية بحلول عام 2030. وتبدو الأمور أسوأ في أوروبا، حيث ارتفعت فرص العمل في المصانع بنسبة تقارب 40٪ في العام الماضي وحده. ويُشعر هذا المشكل بأقصى وطأة في وظائف تكديس البالتات التي تتطلب الحركة المستمرة. وقد أصبحت هذه الوظائف مشهورة سلبًا بكونها تسبب إصابات نتيجة الإجهاد المتكرر، ما يؤدي إلى مغادرة حوالي ثلث العمال سنويًا. ولهذا السبب تُعد الأتمتة منطقية جدًا في هذا السياق، إذ تتيح للآلات العمل دون توقف دون القلق بشأن التعب أو مخاطر الإصابة، وهي ميزة لا يمكن للأساليب التقليدية منافستها.

| عامل العمالة | التشغيل اليدوي | الخط الآلي |

|---|---|---|

| عدد العمال لكل وردية | 8–12 | 2–3 |

| معدل دوران العمالة السنوي | 45% | 8% |

| إمكانية تقليل تكلفة العمالة | — | 68% |

عائد استثمار أسرع: كيف قلص مصنع طعام من المستوى الأول زمن التدريب بنسبة 78%

شهدت إحدى شركات الأغذية الكبرى عائدات استثمارها خلال 14 شهرًا فقط، أي أسرع بنسبة 40 بالمئة تقريبًا مما يحققه معظم العاملين في هذا المجال، وذلك بعد تنفيذ نظام آلي بالكامل لإنتاج البالتات. ويستخدم النظام بأكمله ملاقط ذكية تعتمد على الذكاء الاصطناعي، ما ألغى بشكل أساسي فترة التدريب التقليدية التي كانت تستغرق ستة أسابيع. والآن يمكن للموظفين الجدد أن يتقنوا العمل خلال خمسة أيام فقط. كما ارتفعت معدلات الإنتاج بنسبة تقارب 35%. ووفقًا لبحث نشره معهد بونيمان عام 2023، فقد وفرت الشركة ما يقارب 740 ألف دولار سنويًا فقط من تكاليف الإصابات. لكن ما يلفت الانتباه حقًا هو ما حدث للعمال الذين فقدوا وظائفهم. إذ حصل نحو تسعة من كل عشرة عمال على وظائف جديدة في فحوصات الجودة ومهمات أخرى تضيف قيمة فعلية للعملية التشغيلية. ويُظهر ذلك أنه عندما تخطط الشركات لأتمتة عملياتها بشكل جيد، فإنها لا تحسن الإنتاجية فحسب، بل تخلق أيضًا فرصًا أفضل لموظفيها.

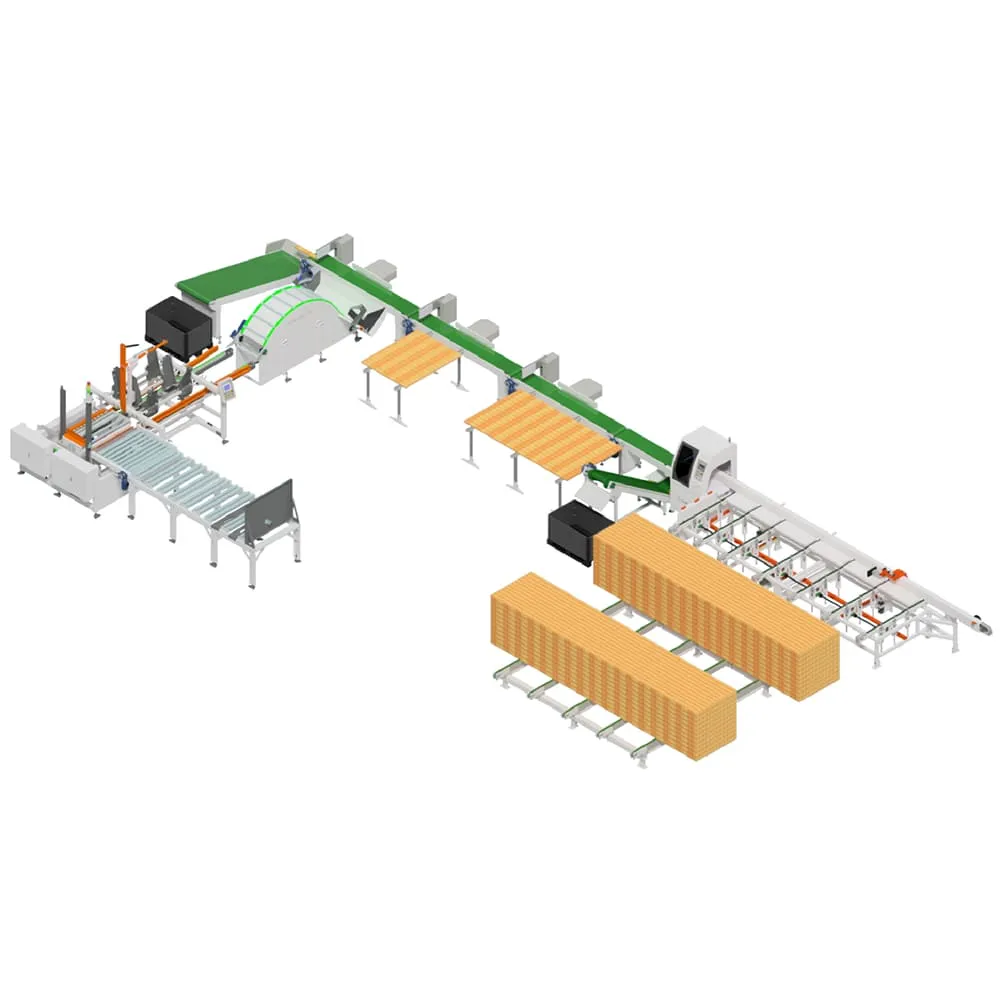

تكامل تصنيع ذكي سلس في خطوط إنتاج البالتات المُدارة تلقائيًا بالكامل

مزامنة نظام إدارة التصنيع (MES) مع نظام إدارة المستودعات (WMS) تقلل من زمن شحن البالتات بنسبة 41%

عندما يتواصل نظام إدارة التصنيع (MES) مباشرةً مع نظام إدارة المستودعات (WMS)، فإن ذلك يزيل بشكل أساسي تلك الخطوات اليدوية المملة في خطوط إنتاج البالتات المُدارة تلقائيًا بالكامل. وتتيح هذه الصلة التنسيق السلس بين عمليات الإنتاج والخدمات اللوجستية. فبمجرد انتهاء إنتاج بالطة واحدة، يبدأ النظام تلقائيًا عملية الشحن دون أي تأخير. وقد شهدت الشركات نتائج مثيرة للإعجاب أيضًا. حيث تقل أخطاء ترتيب البالتات جراء هذه العمليات المتناسقة بنسبة تصل إلى 92% تقريبًا. والأفضل من ذلك أن أوقات الشحن قد انخفضت بشكل كبير من متوسط 38 دقيقة إلى 22 دقيقة فقط. وتمثل هذه النتيجة زيادة في السرعة بنسبة 41% وفقًا للبحث الذي أجرته مؤسسة المناورة بالمعدات (Material Handling Institute) في 17 منشأة مختلفة العام الماضي.

| فائدة دمج الأنظمة | مقياس التأثير | النتيجة |

|---|---|---|

| توجيه تلقائي من الوظيفة إلى التوزيع | تبادل إشارات في الوقت الفعلي بين نظام تنفيذ الإنتاج (MES) ونظام إدارة المستودعات (WMS) | لا يتطلب إدخال بيانات يدويًا |

| التحقق باستخدام النموذج الرقمي المزدوج | فحوصات الامتثال للبروتوكول | معدل دقة أول مرة بنسبة 99.4% |

| تحسين توجيه الطرق ديناميكياً | تقليل حركة الرافعة الشوكية | انخفاض عدد حركات المستودع بنسبة 27% |

تسمح تدفق البيانات ثنائي الاتجاه لنظام إدارة المستودعات (WMS) بإبلاغ قيود المخزون إلى خط الإنتاج، ما يؤدي إلى تعديل ديناميكي لأحجام دفعات المنصات. ويمنع هذا التحكم الحلقي الاختناقات في المستودع مع الحفاظ على استخدام الخط بنسبة 98.6±0.3%، مما يُظهر كيف يمكن للتداخلية أن تُطلق العنان لإنتاجية مستمرة في بيئات المنصات الآلية.

المرونة التشغيلية: التكيف السريع مع أنواع المنتجات (SKU) والقدرة على التعامل مع الدفعات بشكل قابل للتوسع

تبديل أقل من 8 دقائق بين عائلات وحدات الجرد باستخدام التحقق من النموذج الرقمي

توفر خطوط إنتاج البالتات التي تعمل بشكل آلي بالكامل شيئًا مذهلاً من حيث المرونة التشغيلية، وذلك بفضل تقنية النموذج الرقمي التوأمي. يعتمد المهندسون العاملون على هذه الأنظمة على معلومات مستشعرات حية مقترنة بتحليل دقيق للمواد لاختبار تصاميم البالتات الجديدة افتراضيًا أولًا. ويُلغي هذا النهج الحاجة تمامًا إلى التجارب الفعلية الطويلة التي كانت تُبطئ سير العمل سابقًا. ما الذي يعنيه ذلك عمليًا؟ إن تبديل الإنتاج بين مجموعات المنتجات المختلفة يتم الآن في أقل من ثماني دقائق فقط. وهذا تقدّم كبير مقارنة بالأنظمة القديمة التي استغرقت وقتًا أطول بكثير لنفس العملية. قبل تنفيذ أي تغيير فعلي، يقوم النموذج الرقمي التوأمي بالتحقق من كل شيء بدءًا من توزيع الوزن ووصولاً إلى ترتيبات التراص وعوامل الاستقرار. وتشير التقارير الصادرة عن الشركات المصنعة إلى أن آلاتها تستمر في العمل بكفاءة تبلغ حوالي 99.4% حتى أثناء التحول بين المنتجات. كما أنها تتكيّف بسرعة مع متطلبات الموسم القادم أو مع الطلبات الخاصة من العملاء، دون الحاجة للانتظار من أجل تعديل المعدات. بالنسبة للشركات التي تتعامل مع أسواق غير متوقعة، فإن هذا النوع من المرونة يحوّل ما كان ليكون مشكلة عادةً إلى ميزة تجارية حقيقية، إذ تواصل إنتاج السلع بكفاءة على الرغم من الظروف المتغيرة.

قسم الأسئلة الشائعة

س: لماذا تعتمد الشركات المصنعة خطوط إنتاج لوحات نقل (بالتات) أوتوماتيكية بالكامل؟ خطوط الإنتاج الأوتوماتيكية الكاملة للوحات النقل ?

ج: تواجه الشركات المصنعة نقصًا في العمالة ومعدلات دوران عالية للموظفين، خاصة في وظائف تكديس اللوحات التي تؤدي إلى إصابات بسبب الإجهاد المتكرر. تساعد الأتمتة في حل هذه المشكلات من خلال تقديم عمل متواصل دون إرهاق أو مخاطر إصابة.

س: كيف تؤثر خطوط إنتاج اللوحات الأوتوماتيكية على كمية الإنتاج؟

ج: مع الخطوط الأوتوماتيكية بالكامل، يشهد إنتاج اللوحات زيادة كبيرة، حيث يمكن أن يرتفع الإنتاج بنسبة تصل إلى 220٪ مقارنةً بالنظم شبه الأوتوماتيكية. ويرجع ذلك إلى التشغيل المستمر والتعامل المتناسق مع المواد.

س: ما الفوائد المترتبة على دمج أنظمة إدارة الإنتاج (MES) مع أنظمة إدارة المستودعات (WMS) في إنتاج اللوحات الأوتوماتيكية؟

ج: يضمن دمج نظام إدارة الإنتاج (MES) مع نظام إدارة المستودعات (WMS) تنسيقًا سلسًا بين عمليات الإنتاج والخدمات اللوجستية، مما يقلل بشكل كبير من تأخر الشحنات وأخطاء التحضير.

س: ما مدى مرونة خطوط الإنتاج الأوتوماتيكية الكاملة في التعامل مع المنتجات المختلفة؟

أ: بفضل تقنية التوأم الرقمي، يمكن للخطوط الآلية التكيّف بسرعة مع منتجات مختلفة، وإتمام عمليات التحويل في أقل من ثماني دقائق مع الحفاظ على كفاءة عالية.