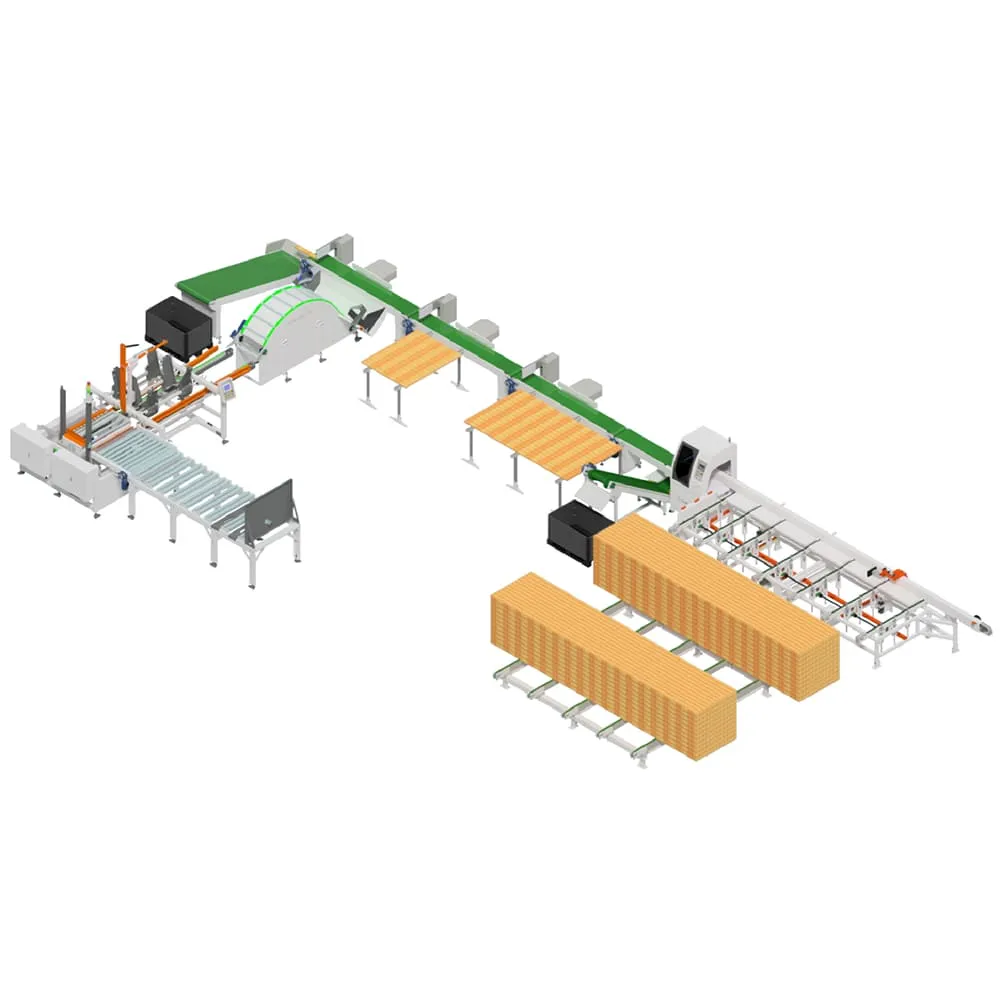

La carenza di manodopera accelera l'adozione di Linee di produzione pallet completamente automatizzate

Forza lavoro industriale in calo in Nord America ed Europa

I produttori stanno realmente subendo la pressione derivante dalla continua carenza di lavoratori, il che ha spinto molti a investire in sistemi completamente automatizzati per la produzione di pallet. Secondo i dati del Manufacturing Institute, entro il 2030 potremmo assistere a una riduzione di circa un quarto dei posti di lavoro nel settore manifatturiero in Nord America. La situazione appare ancora più grave in Europa, dove lo scorso anno da solo le offerte di lavoro nelle fabbriche sono aumentate di quasi il 40%. Il problema è particolarmente acuto nei ruoli legati all'impilaggio continuo di pallet, posizioni diventate note per causare infortuni da stress ripetitivo, con conseguente abbandono annuo di circa un terzo dei lavoratori. È proprio per questo motivo che l'automazione risulta così sensata: consente alle macchine di lavorare senza interruzioni, senza doversi preoccupare di affaticamento o rischi di infortuni, qualcosa che i metodi tradizionali semplicemente non possono eguagliare.

| Fattore manodopera | Operazione manuale | Linea automatizzata |

|---|---|---|

| Operatori per turno | 8–12 | 2–3 |

| Tasso di turnover annuale | 45% | 8% |

| Potenziale di riduzione dei costi del lavoro | — | 68% |

ROI più rapido: come un produttore alimentare di primo livello ha ridotto del 78% i tempi di onboarding

Un'importante azienda alimentare ha registrato un ritorno sull'investimento di soli 14 mesi netti, ovvero circa il 40 percento più veloce rispetto a quanto la maggior parte delle aziende registra in questo settore, dopo aver implementato un sistema completamente automatizzato per la produzione di pallet. L'intero impianto utilizza pinze intelligenti alimentate da intelligenza artificiale, eliminando così i tradizionali periodi di formazione di sei settimane per gli operatori. Ora i nuovi assunti possono essere operativi in soli cinque giorni. I tassi di produzione sono aumentati anche di circa il 35%. E secondo una ricerca dell'Istituto Ponemon del 2023, l'azienda ha risparmiato quasi 740.000 dollari all'anno solo sugli infortuni. Ciò che però colpisce maggiormente è ciò che è accaduto ai lavoratori che hanno perso il proprio posto. Circa nove su dieci hanno trovato nuove posizioni occupandosi di controlli qualità e altre attività che aggiungono effettivamente valore all'operazione. Questo dimostra che quando le aziende pianificano correttamente la propria automazione, non si limitano a incrementare la produttività, ma creano anche migliori opportunità per i propri dipendenti.

Integrazione Intelligente e Continua nei Processi di Produzione Automatizzata delle Pedane

La Sincronizzazione MES/WMS Riduce del 41% la Latenza nella Spedizione delle Pedane

Quando i sistemi di esecuzione della produzione (MES) comunicano direttamente con i sistemi di gestione del magazzino (WMS), vengono eliminate praticamente tutte quelle noiose operazioni manuali nei nostri processi di produzione completamente automatizzati delle pedane. Questa connessione permette una coordinazione perfetta tra le operazioni produttive e logistiche. Non appena una pedana termina il processo produttivo, il sistema avvia automaticamente la spedizione senza alcun ritardo. Le aziende hanno ottenuto risultati davvero notevoli. Questi flussi di lavoro sincronizzati riducono gli errori di preparazione delle spedizioni di circa il 92%. Ancora più importante, i tempi di spedizione sono diminuiti drasticamente da una media di 38 minuti a soli 22 minuti. Ciò corrisponde a un aumento di velocità del 41%, secondo una ricerca condotta lo scorso anno in 17 diverse strutture dall'Istituto per la Movimentazione dei Materiali.

| Vantaggio dell'Integrazione del Sistema | Metrica d'Impatto | Risultato |

|---|---|---|

| Instradamento automatico del lavoro alla spedizione | Scambio dati in tempo reale tra MES e WMS | Nessun inserimento manuale dei dati richiesto |

| Validazione del gemello digitale | Verifiche di conformità ai protocolli | tasso di accuratezza al primo passaggio del 99,4% |

| Ottimizzazione dinamica del percorso | Riduzione degli spostamenti del carrello elevatore | 27% in meno di movimenti in magazzino |

Il flusso bidirezionale di dati consente al WMS di comunicare i vincoli di inventario alla produzione, aggiustando dinamicamente le dimensioni dei lotti sui pallet. Questo controllo a ciclo chiuso evita il sovraffollamento in magazzino mantenendo un'utilizzazione della linea al 98,6±0,3%, dimostrando come l'interoperabilità consenta un throughput continuo negli ambienti automatizzati di gestione pallet.

Flessibilità Operativa: Adattamento Rapido degli SKU e Gestione Scalabile dei Lotti

Cambio in Meno di 8 Minuti tra Famiglie di SKU Utilizzando la Validazione del Gemello Digitale

Le linee di produzione per bancali che funzionano in modo completamente automatizzato offrono qualcosa di straordinario in termini di flessibilità operativa, grazie alla tecnologia del gemello digitale. Gli ingegneri che lavorano a questi sistemi si affidano a informazioni in tempo reale provenienti da sensori unite ad analisi dettagliate dei materiali per testare virtualmente nuovi design di bancali. Questo approccio elimina del tutto la necessità di prove fisiche lunghe e dispendiose in termini di tempo che un tempo rallentavano l'intero processo. Cosa significa questo nella pratica? I passaggi tra diversi gruppi di prodotti ora avvengono in meno di otto minuti netti. Si tratta di un notevole salto in avanti rispetto ai vecchi sistemi, in cui lo stesso processo richiedeva molto più tempo. Prima che vengano attuate modifiche effettive, i gemelli digitali verificano ogni aspetto, dalla distribuzione del peso alle configurazioni di impilamento e ai fattori di stabilità. I produttori dichiarano di mantenere i propri macchinari in funzione con un'efficienza pari al 99,4% anche durante il passaggio da un prodotto all'altro. Sono in grado di adattarsi rapidamente a ciò che accadrà nella prossima stagione o quando i clienti richiedono qualcosa di particolare, senza dover attendere aggiustamenti dell'apparecchiatura. Per le aziende che operano in mercati imprevedibili, questa capacità di risposta trasforma ciò che normalmente sarebbero problemi in vantaggi commerciali concreti, consentendo loro di continuare a produrre beni in modo efficiente nonostante le condizioni mutevoli.

Sezione FAQ

D: Perché i produttori stanno adottando linee di produzione pallet completamente automatizzate ?

R: I produttori si trovano ad affrontare carenze di manodopera e alti tassi di turnover dei dipendenti, in particolare nei ruoli di impilamento pallet che portano a infortuni da stress ripetitivo. L'automazione aiuta a risolvere questi problemi offrendo un lavoro ininterrotto senza rischi di affaticamento o infortuni.

D: In che modo le linee di produzione pallet automatizzate influiscono sulla produttività?

R: Con linee completamente automatizzate, la produttività registra un notevole aumento, spesso con un incremento dell'output fino al 220% rispetto ai sistemi semi-automatizzati. Ciò è dovuto all'operatività continua e alla gestione sincronizzata dei materiali.

D: Quali sono i vantaggi dell'integrazione di MES/WMS nella produzione pallet automatizzata?

R: L'integrazione di MES con WMS garantisce una coordinazione perfetta tra le operazioni di produzione e logistica, riducendo significativamente i ritardi nelle spedizioni e gli errori di preparazione.

D: Quanto sono flessibili le linee di produzione pallet completamente automatizzate nel gestire prodotti diversi?

A: Grazie alla tecnologia del gemello digitale, le linee automatizzate possono adattarsi rapidamente a prodotti diversi, completando i cambiamenti in meno di otto minuti mantenendo un'elevata efficienza.