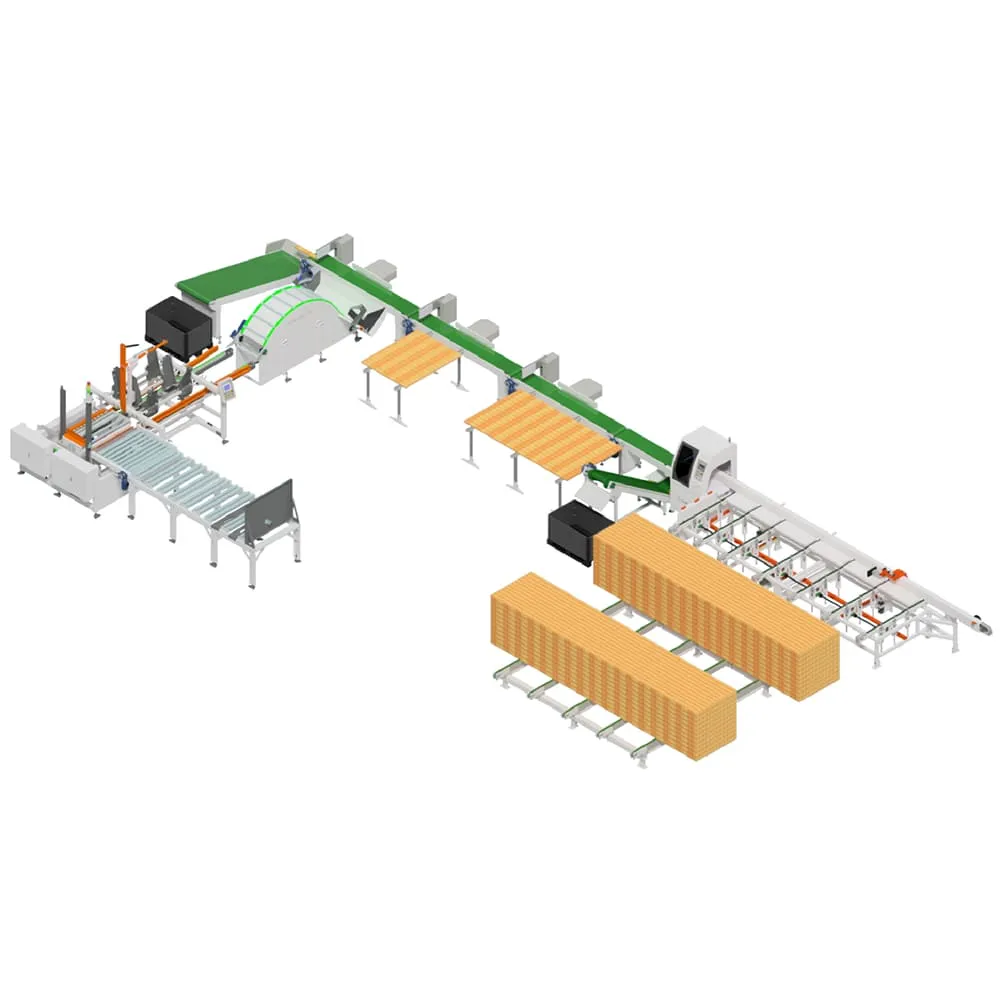

Escasez de mano de obra acelerando la adopción de Líneas de producción de palets completamente automatizadas

Fuerza laboral industrial en declive en América del Norte y Europa

Los fabricantes están sintiendo realmente la presión causada por la continua escasez de trabajadores, lo que ha impulsado a muchos a invertir en sistemas completamente automatizados de producción de palets. Según datos del Instituto de Fabricación, para 2030 podríamos ver aproximadamente un cuarto menos de empleos manufactureros en América del Norte. La situación es aún peor en Europa, donde las vacantes industriales aumentaron casi un 40 % solo el año pasado. El problema afecta especialmente a los puestos de apilamiento de palets, que requieren actividad constante. Estos trabajos se han vuelto notorios por provocar lesiones por estrés repetitivo, lo que provoca que alrededor de un tercio de los trabajadores abandonen cada año. Por eso la automatización tiene tanto sentido aquí: permite que las máquinas trabajen sin interrupción sin tener que preocuparse por fatiga ni riesgos de lesiones, algo que los métodos tradicionales simplemente no pueden igualar.

| Factor mano de obra | Operación manual | Línea Automatizada |

|---|---|---|

| Trabajadores Por Turno | 8–12 | 2–3 |

| Tasa anual de rotación | 45% | 8% |

| Potencial de reducción de costos laborales | — | 68% |

Retorno de inversión más rápido: cómo un fabricante alimentario de primer nivel redujo el tiempo de incorporación en un 78 %

Una importante empresa alimentaria obtuvo un retorno de la inversión en solo 14 meses, lo que representa aproximadamente un 40 por ciento más rápido de lo que la mayoría observa en este sector, tras implementar un sistema completamente automatizado para la fabricación de palets. Toda la instalación utiliza pinzas inteligentes impulsadas por inteligencia artificial, eliminando así los tradicionales periodos de formación de seis semanas para los operarios. Ahora, los nuevos empleados pueden ponerse al día en tan solo cinco días. Las tasas de producción también aumentaron alrededor de un 35 por ciento. Y según una investigación del Instituto Ponemon realizada en 2023, la empresa ahorró casi 740.000 dólares anuales solamente en lesiones. Lo que realmente destaca, sin embargo, es lo que sucedió con los trabajadores que perdieron sus puestos. Aproximadamente nueve de cada diez encontraron nuevas posiciones realizando controles de calidad y otras tareas que realmente aportan valor a la operación. Esto demuestra que cuando las empresas planifican adecuadamente su automatización, no solo aumentan la productividad, sino que también crean mejores oportunidades para sus empleados.

Integración Inteligente Sin Interrupciones en Líneas de Producción de Palets Totalmente Automatizadas

La Sincronización MES/WMS Reduce la Latencia en el Despacho de Palets en un 41 %

Cuando los Sistemas de Ejecución de Manufactura (MES) se comunican directamente con los Sistemas de Gestión de Almacenes (WMS), básicamente eliminan esos tediosos pasos manuales en nuestras líneas de producción de palets totalmente automatizadas. Esta conexión permite una coordinación perfecta entre las operaciones de producción y logística. En cuanto un palet finaliza su producción, el sistema inicia automáticamente el proceso de despacho sin ninguna demora. Las empresas también han obtenido resultados impresionantes. Estos flujos de trabajo sincronizados reducen los errores en la preparación de palets en aproximadamente un 92 %. Aún mejor, los tiempos de despacho han bajado drásticamente desde un promedio de 38 minutos hasta solo 22 minutos. Esto representa un aumento de velocidad del 41 %, según investigaciones realizadas el año pasado en 17 instalaciones diferentes por el Material Handling Institute.

| Beneficio de la Integración del Sistema | Métrica de Impacto | En el resultado |

|---|---|---|

| Enrutamiento automatizado de trabajo a despacho | Comunicación en tiempo real entre MES y WMS | Cero entradas manuales de datos requeridas |

| Validación mediante gemelo digital | Verificaciones de cumplimiento de protocolo | tasa de precisión del 99,4 % en el primer intento |

| Optimización Dinámica de Rutas | Reducción del recorrido de carretillas elevadoras | 27 % menos movimientos en el almacén |

El flujo bidireccional de datos permite que el WMS comunique restricciones de inventario de vuelta a la producción, ajustando dinámicamente los tamaños de lotes de palets. Este control en bucle cerrado evita la congestión del almacén mientras se mantiene una utilización de línea del 98,6 ± 0,3 %, demostrando cómo la interoperabilidad libera un rendimiento continuo en entornos de paletización automatizados.

Flexibilidad operativa: Adaptación rápida de SKUs y manejo escalable de lotes

Cambio en menos de 8 minutos entre familias de SKU utilizando validación mediante gemelo digital

Las líneas de producción de palets que funcionan de forma completamente automatizada ofrecen algo realmente sorprendente en cuanto a la flexibilidad operativa, todo gracias a la tecnología del gemelo digital. Los ingenieros que trabajan en estos sistemas confían en información en tiempo real de sensores combinada con análisis detallado de materiales para probar nuevos diseños de palets virtualmente antes de nada. Este enfoque elimina por completo la necesidad de pruebas físicas, que solían ralentizar todo el proceso. ¿Qué significa esto en la práctica? Los cambios entre diferentes grupos de productos ahora se realizan en menos de ocho minutos. Esto representa un avance significativo en comparación con los sistemas anteriores, donde este mismo proceso tardaba mucho más. Antes de implementar cualquier cambio físico, los gemelos digitales verifican todo, desde la distribución del peso hasta las disposiciones de apilamiento y factores de estabilidad. Los fabricantes indican que mantienen sus máquinas funcionando con una eficiencia del 99,4 % incluso al cambiar entre productos. Se adaptan rápidamente a lo que sea necesario la próxima temporada o cuando los clientes solicitan algo especial, sin tener que esperar ajustes de equipo. Para empresas que operan en mercados impredecibles, este nivel de respuesta convierte lo que normalmente serían problemas en ventajas comerciales reales, ya que siguen produciendo bienes de manera eficiente a pesar de las condiciones cambiantes.

Sección de Preguntas Frecuentes

P: ¿Por qué los fabricantes están adoptando líneas de producción de paletas completamente automatizadas ?

R: Los fabricantes enfrentan escasez de mano de obra y altas tasas de rotación de empleados, particularmente en los puestos de apilado de paletas que provocan lesiones por estrés repetitivo. La automatización ayuda a resolver estos problemas al ofrecer trabajo ininterrumpido sin fatiga ni riesgos de lesiones.

P: ¿Cómo afectan las líneas de producción de paletas automatizadas al rendimiento de producción?

R: Con líneas completamente automatizadas, el rendimiento de producción experimenta un aumento significativo, aumentando la producción hasta en un 220 % en comparación con los sistemas semiautomatizados. Esto se debe a la operación continua y al manejo sincronizado de materiales.

P: ¿Cuáles son los beneficios de integrar MES/WMS en la producción automatizada de paletas?

R: Integrar MES con WMS garantiza una coordinación perfecta entre las operaciones de producción y logística, reduciendo significativamente la latencia en los envíos y los errores de preparación.

P: ¿Qué tan flexibles son las líneas de producción de paletas completamente automatizadas para manejar diferentes productos?

A: Gracias a la tecnología de gemelo digital, las líneas automatizadas pueden adaptarse rápidamente a diferentes productos, completando los cambios en menos de ocho minutos mientras mantienen una alta eficiencia.