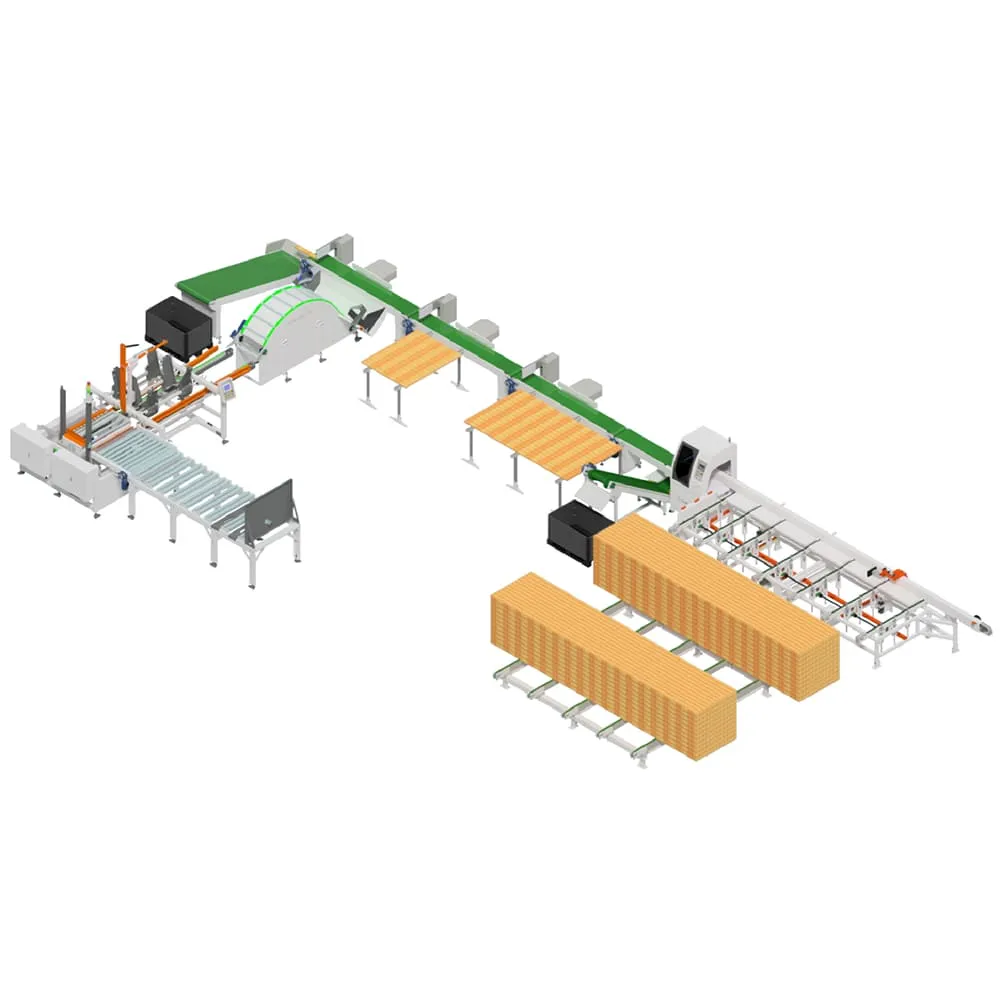

Нехватка рабочей силы ускоряет внедрение Полностью автоматизированные линии производства поддонов

Сокращение промышленной рабочей силы в Северной Америке и Европе

Производители действительно ощущают нехватку рабочей силы, что побуждает многих инвестировать в полностью автоматизированные системы производства паллет. Согласно данным из Института производителей, к 2030 году в Северной Америке может сократиться около четверти рабочих мест в производственном секторе. Ситуация еще хуже в Европе, где в прошлом году количество вакансий на заводах увеличилось почти на 40%. Наиболее остру проблема проявляется в позициях, связанных с постоянной укладкой паллет. Эти рабочие места стали известны высоким риском травм от повторяющихся нагрузок, из-за чего около трети работников уходят ежегодно. Вот почему автоматизация здесь имеет большой смысл — машины могут работать без остановки, не подвергаясь усталости или риску травм, что традиционные методы просто не могут обеспечить.

| Фактор рабочей силы | Ручное управление | Автоматическая линия |

|---|---|---|

| Работников на смену | 8–12 | 2–3 |

| Годовая текучесть кадров | 45% | 8% |

| Потенциал снижения затрат на рабочую силу | — | 68% |

Быстрая окупаемость: Как производитель продуктов питания уровня Tier-1 сократил время адаптации персонала на 78%

Одна крупная продуктовая компания добилась срока окупаемости инвестиций всего в 14 месяцев — это примерно на 40 процентов быстрее, чем обычно в этой отрасли, — после внедрения полностью автоматизированной системы укладки паллет. Вся система использует интеллектуальные захваты, работающие на основе искусственного интеллекта, что полностью устранило традиционные шестинедельные периоды обучения операторов. Теперь новые сотрудники могут выйти на полную скорость работы всего за пять дней. Темпы производства также увеличились примерно на 35%. Кроме того, по данным исследования Института Понемона 2023 года, компания ежегодно экономит почти 740 тысяч долларов только на травмах. Однако особенно примечательно то, что произошло с работниками, которые потеряли свои рабочие места. Примерно девять из десяти нашли новые должности в сфере контроля качества и других задачах, которые действительно приносят реальную пользу производству. Это показывает, что при правильном планировании автоматизации компании могут не только повысить производительность, но и создать лучшие возможности для своих сотрудников.

Бесшовная интеграция умного производства в полностью автоматизированные линии по производству поддонов

Синхронизация MES/WMS сокращает задержку отправки поддонов на 41%

Когда системы управления производством (MES) напрямую взаимодействуют с системами управления складом (WMS), это фактически устраняет утомительные ручные операции в наших полностью автоматизированных линиях по производству поддонов. Такое соединение обеспечивает бесперебойную координацию между производственными и логистическими процессами. Как только поддон завершает производство, система автоматически запускает процесс его отправки без каких-либо задержек. Компании уже отмечают впечатляющие результаты: синхронизированные рабочие процессы сокращают ошибки комплектации поддонов примерно на 92%. Ещё более важно, что время отправки резко сократилось со средних 38 минут до всего 22 минут. Это соответствует увеличению скорости на 41%, согласно исследованию, проведённому в прошлом году Институтом материальных потоков на 17 различных предприятиях.

| Преимущество интеграции систем | Показатель воздействия | Результатом |

|---|---|---|

| Автоматическая маршрутизация заданий на погрузку | Синхронизация MES/SCM в реальном времени | Не требуется ручной ввод данных |

| Проверка цифрового двойника | Проверка соблюдения протоколов | 99,4% точности при первичной обработке |

| Динамическая оптимизация маршрутов | Снижение перемещений погрузчика | на 27% меньше движений на складе |

Двунаправленный поток данных позволяет системе управления складом (WMS) передавать ограничения по запасам обратно в производство, динамически корректируя размеры партий поддонов. Такое замкнутое управление предотвращает перегрузку склада и обеспечивает загрузку линии на уровне 98,6±0,3%, что демонстрирует, как взаимодействие систем обеспечивает непрерывную пропускную способность в автоматизированных средах с поддонами.

Операционная гибкость: Быстрая адаптация ассортимента и масштабируемая обработка партий

Смена менее чем за 8 минут между семействами SKU с использованием валидации цифрового двойника

Производственные линии для поддонов, работающие в полностью автоматизированном режиме, предлагают нечто впечатляющее с точки зрения гибкости операций, и это стало возможным благодаря технологии цифровых двойников. Инженеры, работающие с такими системами, используют данные с датчиков в реальном времени и проводят детальный анализ материалов, чтобы сначала виртуально проверить новые конструкции поддонов. Этот подход полностью устраняет необходимость трудоёмких физических испытаний, которые ранее замедляли весь процесс. Что это означает на практике? Переход между различными группами продукции теперь занимает чуть менее восьми минут. Это действительно огромный шаг вперёд по сравнению с более старыми системами, где этот же процесс занимал значительно больше времени. Прежде чем внедрять любые реальные изменения, цифровые двойники проверяют всё — от распределения веса до схем укладки и показателей устойчивости. Производители сообщают, что поддерживают эффективность работы своих станков на уровне около 99,4%, даже при переключении между продуктами. Они быстро адаптируются к изменениям в следующем сезоне или когда клиенты запрашивают что-то особенное, без задержек на настройку оборудования. Для компаний, сталкивающихся с непредсказуемыми рынками, такая отзывчивость превращает потенциальные проблемы в реальные бизнес-преимущества, позволяя продолжать эффективное производство несмотря на изменяющиеся условия.

Раздел часто задаваемых вопросов

В: Почему производители переходят на полностью автоматизированные линии производства паллет ?

О: Производители сталкиваются с нехваткой рабочей силы и высокой текучестью кадров, особенно на позициях укладки паллет, где возникают травмы от повторяющихся нагрузок. Автоматизация помогает решить эти проблемы, обеспечивая бесперебойную работу без усталости и риска травм.

В: Как автоматизированные линии производства паллет влияют на производительность?

О: При использовании полностью автоматизированных линий производительность значительно возрастает — часто увеличивая выпуск продукции до 220% по сравнению с полуавтоматическими системами. Это обусловлено непрерывной работой и синхронизированной обработкой материалов.

В: Каковы преимущества интеграции MES/WMS в автоматизированное производство паллет?

О: Интеграция MES с WMS обеспечивает бесперебойную координацию между производственными и логистическими операциями, значительно снижая задержки при отправке и ошибки комплектации.

В: Насколько гибки полностью автоматизированные линии производства паллет при работе с различными продуктами?

A: Благодаря технологии цифрового двойника автоматизированные линии могут быстро адаптироваться к различным продуктам, выполняя переналадку менее чем за восемь минут при сохранении высокой эффективности.