Capire il tuo Macchina per l'incasso di pallet in legno Componenti

Componenti Critici: Doppie Teste di Taglio & Sistemi Idraulici

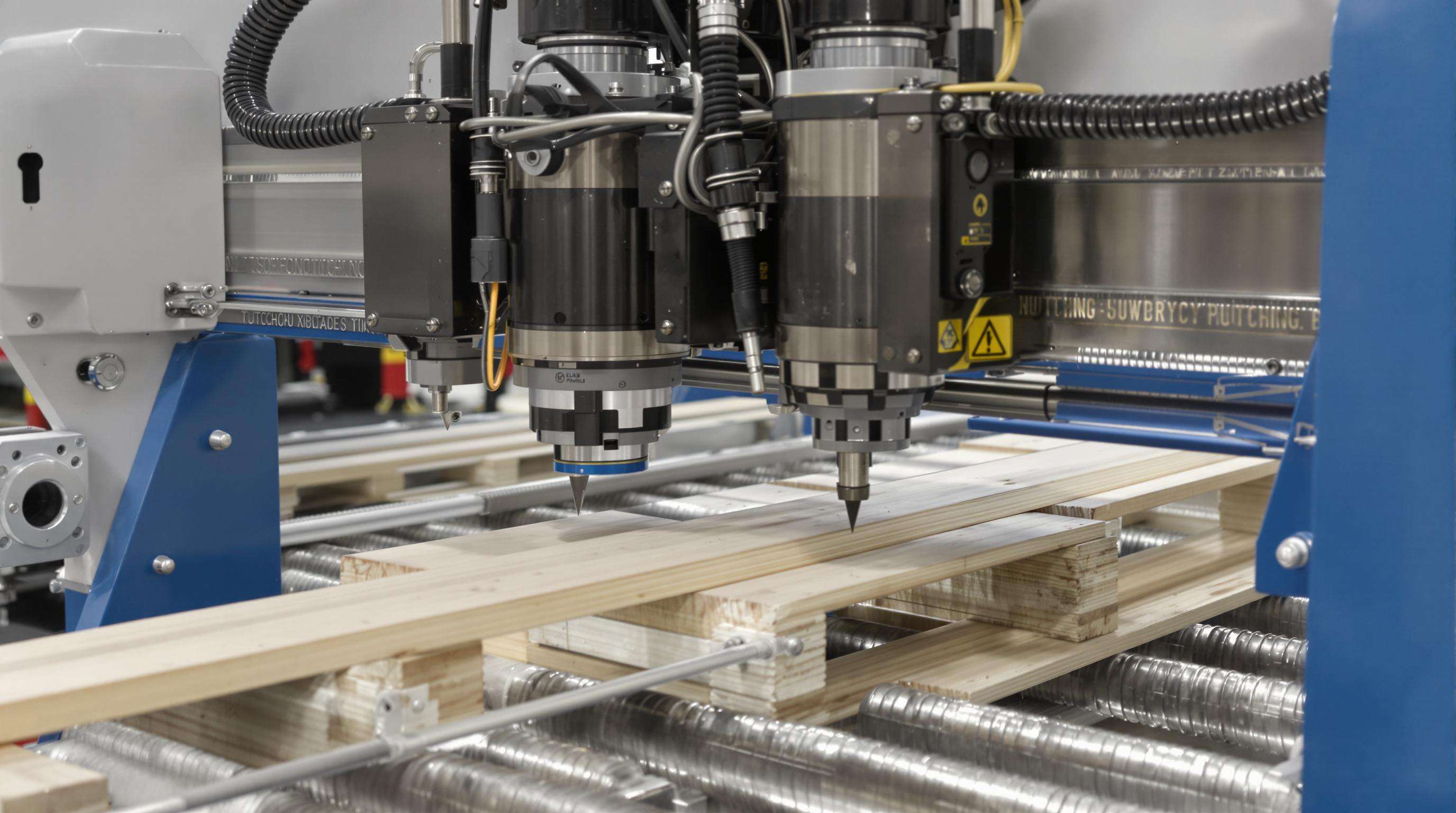

Due teste di taglio garantiscono una precisione nel taglio e una dimensione esatta delle scanalature. Le lame in carburo di tungsteno necessitano di frequenti controlli per segni di usura. L'equipaggiamento idraulico professionale assicura risultati potenti ed efficienti per il tempo di azione delle lame quando penetrano nei legni duri. Mantenere la viscosità del fluido (si consiglia olio idraulico ISO VG 46) per evitare la perdita di pressione. Prevenzione del danneggiamento da particolati, una causa principale di perdite di fluido idraulico e fermo macchina, con ispezione mensile della superficie del cilindro.

Principi di Funzionamento delle Scanalatrici Controllate da PLC

I PLC convertono le informazioni di progetto in movimenti meccanici specifici. I sensori di prossimità rilevano l'avvicinamento del legname, causando movimenti precisi coordinati dall'idraulica, posizionando il legno, ad esempio, mentre le testine di taglio colpiscono in corrispondenza di coordinate preimpostate. I PLC dotati di capacità di memoria possono memorizzare una varietà di profili pallet per un rapido ricambio del prodotto. I controller supervisionano i tempi di ciclo e i carichi del motore, persino le deviazioni al di fuori della tolleranza di ±0,5 mm vengono registrate. Il raffreddamento è automatico grazie ai sensori termici che si attivano quando la temperatura si avvicina ai 65°C (149°F), estendendo così la vita dei componenti elettrici del 30%.

Procedure di Pulizia Giornaliere per le Macchine per Intagliare Pallet in Legno

Tecniche di Rimozione della Segatura dopo il Turno di Lavoro

Le aree di taglio, i condotti dei trasportatori e i sistemi idraulici vengono aspirati con estrattori filtrati con filtro HEPA. Per le aree dettagliate, utilizzare soffiatori ad aria compressa approvati OSHA (≤30 PSI) e dirigere il flusso d'aria lontano dai cuscinetti. Considerazioni molto simili si applicano anche ai condotti del cablaggio per comunicazioni su rete elettrica (PLC) che raccolgono polvere combustibile. I magneti raccoglitori recuperano i detriti metallici prima di riavviare l'attrezzatura. La pulizia regolare riduce il rischio di incendio e aumenta la durata della catena di trasmissione fino al 40 percento.

Soluzioni detergenti non abrasive per componenti di precisione

Sensori ottici – guide lineari Utilizzare agenti neutrali sul pH, come alcol isopropilico ≥90% o equivalente. Applicare con bastoncini in microfibra per evitare la formazione di lanugine. Protezione ugelli: Per pulire accumuli di resina, detergenti biologici a base di agrumi insieme a spazzole in nylon sono sicuri da utilizzare. Evitare prodotti a base di cloruro: la corrosione dell'alluminio inizia rapidamente. Dopo la pulizia, controllare anelli O-ring e guarnizioni, in particolare nelle aree soggette a usura intensa, come i gruppi a vite a ricircolo di sfere.

Strategie di lubrificazione per un'ottimale prestazione delle macchine

Linee guida sulla frequenza per la lubrificazione di catene e ingranaggi

Lubrificare le catene di trasmissione e i riduttori ogni 40 ore di funzionamento con olio per ingranaggi ISO VG 150. Controlli di allineamento trimestrali prevengono l'usura precoce. Per le macchine che processano più di 500 pallet al giorno, ridurre gli intervalli a 30 ore. Pulire il lubrificante vecchio durante la riapplicazione per rimuovere le particelle intrappolate.

Applicazioni di grasso ad alta temperatura per teste di taglio

Utilizzare grassi sintetici al litio-complex con resistenza superiore ai 350°F (177°C). Applicare lubrificanti EP-2 dopo la pulizia della superficie: i contaminanti degradano l'integrità del grasso entro 20 cicli. La quantità ottimale varia da 1,2 a 1,8 grammi per mandrino. Per turni superiori alle 8 ore, è essenziale una rigreassatura intermedia. Seguire le migliori pratiche di lubrificazione per verificare la resistenza al calore e ridurre del 67% gli incidenti di blocco.

Manutenzione delle lame: procedure per affilatura e allineamento

Tecniche di affilatura con disco diamantato

La rettifica con disco diamantato ripristina i bordi mantenendo la geometria della lama. Effettuare la rettifica con angoli di 25-30° e limitare le passate a 0,001-0,002 pollici per ciclo. Questo processo di taglio freddo previene la perdita di tempra e prolunga la durata della lama del 300% in ambienti con alto volume di lavoro.

Verifica dell'Allineamento della Lama con Guida Laser

I sistemi laser verificano il posizionamento entro tolleranze di ±0,005 pollici. Eseguire la calibrazione durante l'installazione, dopo la sostituzione della lama e ogni 50 ore di funzionamento per correggere eventuali spostamenti causati dalle vibrazioni. Questo riduce i pezzi scartati del 15-25% e diminuisce la frequenza di manutenzione dei meccanismi di trasmissione.

Manutenzione del Sistema di Controllo PLC

Diagnosi di Problemi ai Contatti Elettrici

Ispezionare mensilmente terminali, spine e prese – stringere immediatamente i collegamenti allentati. Monitorare gli indicatori LED del PLC per rilevare anomalie come luci lampeggianti. Isolare i circuiti di controllo a bassa tensione dai cavi di alimentazione per prevenire interferenze. Implementare protocolli di messa a terra e mantenere una distanza di 6 pollici tra cavi di segnale e cavi di alimentazione. Verificare trimestralmente la tensione della memoria con batteria di backup.

Aggiornamenti del Firmware e Ottimizzazione dei Parametri

Aggiornare il firmware ogni 6-12 mesi durante periodi di fermo pianificati. Creare backup del sistema in precedenza. Ricalibrare le sequenze temporali e i parametri di controllo del movimento dopo l'aggiornamento. Effettuare audit trimestrali sui parametri per identificare eventuali deviazioni. Per PLC datati, valutare aggiornamenti della memoria per mantenere la velocità di elaborazione.

Pianificazione della Manutenzione Preventiva

Implementare una manutenzione predittiva che unisca ispezioni programmate a monitoraggio basato sulle condizioni. I principali produttori riportano una riduzione del 30-40% di fermi macchina inattesi utilizzando analisi delle vibrazioni e termografia.

Analisi delle vibrazioni per il monitoraggio dello stato dei cuscinetti

Controlli mensili effettuati con analizzatori portatili misurano la velocità (mm/s) e l'accelerazione (forza-g). Gli standard ISO 10816 raccomandano degli allarmi a 4,5 mm/s per i cuscinetti a sfera e a 7,1 mm/s per i tipi a rulli. Monitorare i modelli di tendenza: un aumento dell'ampiezza del 20% nel corso di tre mesi indica un guasto imminente.

Termografia a infrarossi per ispezioni elettriche

Scansioni termiche trimestrali identificano punti caldi nelle connessioni del motore e nei quadri PLC. Indagare su differenze di temperatura superiori a 15°C (27°F) tra componenti simili. Le strutture che utilizzano ispezioni a infrarossi riducono gli incendi elettrici del 68% e abbassano i costi di sostituzione dei componenti di 120 dollari/anno per macchina.

Formazione degli operatori per la conservazione a lungo termine delle macchine

Una formazione completa estende la vita utile delle macchine del 30-50%. Tecniche adeguate prevengono l'uso improprio e permettono di individuare precocemente eventuali problemi.

Riconoscimento dei codici di errore e protocolli di intervento

Gli operatori devono interpretare i codici di guasto come Sovraccarico (E05) o Errore di Allineamento (E12). Seguire protocolli strutturati:

- Arresto immediato in caso di avvisi critici di pressione idraulica

-

Documentazione delle sequenze di allarmi per la revisione da parte del tecnico

Effettuare simulazioni mensili per mantenere l'efficacia nella risoluzione dei problemi.

Migliori pratiche per la gestione della capacità di carico

Evitare il sovraccarico - il 68% dei guasti prematuri dei cuscinetti deriva da carichi eccessivi. Gli operatori dovrebbero:

- Verificare che la densità del materiale corrisponda alle specifiche

- Non superare mai i limiti di peso suddivisi per livelli

-

Monitorare i display di tonnellaggio in tempo reale

I marcatori visivi delle zone di carico e la calibrazione trimestrale garantiscono il rispetto delle norme.

*Risultati del rapporto sulla affidabilità del settore

Domande Frequenti

Qual è l'intervallo di lubrificazione consigliato per le catene di trasmissione?

Per operazioni standard, lubrificare ogni 40 ore di funzionamento con olio per ingranaggi ISO VG 150. Per macchine che processano oltre 500 pallet al giorno, regolare l'intervallo a ogni 30 ore.

Con quale frequenza si dovrebbe verificare l'allineamento delle lame?

L'allineamento delle lame dovrebbe essere calibrato durante l'installazione, dopo la sostituzione delle lame e ogni 50 ore di funzionamento per mantenere la precisione.

Quali soluzioni di pulizia sono consigliate per le parti di precisione?

Utilizzare agenti neutri come alcol isopropilico (≥90%) e applicarli con tamponi in microfibra per ridurre al minimo i residui. Evitare detergenti a base di cloruro.

Perché la formazione degli operatori è importante per la manutenzione delle macchine?

Una completa formazione degli operatori aiuta a prevenire l'uso improprio, estende la durata delle macchine del 30-50% e garantisce un rilevamento precoce dei problemi.

Indice

- Capire il tuo Macchina per l'incasso di pallet in legno Componenti

- Procedure di Pulizia Giornaliere per le Macchine per Intagliare Pallet in Legno

- Strategie di lubrificazione per un'ottimale prestazione delle macchine

- Manutenzione delle lame: procedure per affilatura e allineamento

- Manutenzione del Sistema di Controllo PLC

- Pianificazione della Manutenzione Preventiva

- Formazione degli operatori per la conservazione a lungo termine delle macchine

-

Domande Frequenti

- Qual è l'intervallo di lubrificazione consigliato per le catene di trasmissione?

- Con quale frequenza si dovrebbe verificare l'allineamento delle lame?

- Quali soluzioni di pulizia sono consigliate per le parti di precisione?

- Perché la formazione degli operatori è importante per la manutenzione delle macchine?