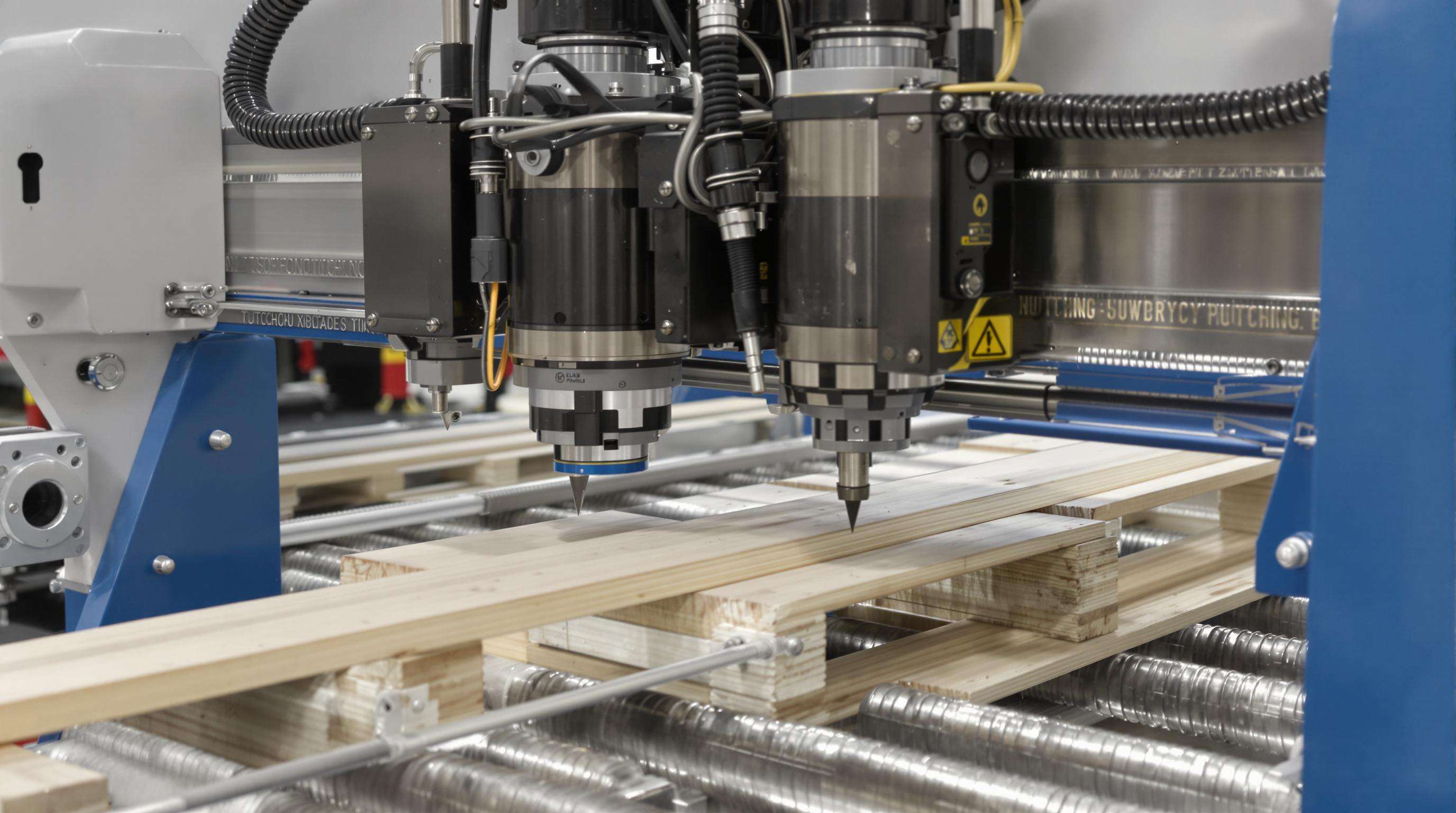

Comprendiendo tu Máquina de fresado para palets de madera Componentes

Componentes Críticos: Cabezales de Corte Doble y Sistemas Hidráulicos

Dos cabezales de corte permiten un corte preciso y dimensiones exactas de las ranuras. Las cuchillas de carburo de tungsteno requieren revisión frecuente en busca de marcas de desgaste. Los sistemas hidráulicos de grado comercial proporcionan resultados potentes y eficientes al cortar maderas duras. Mantenga la viscosidad del fluido (se recomienda aceite hidráulico ISO VG 46) para evitar la pérdida de presión. Prevención de rayado por partículas, una causa principal de fugas de fluido hidráulico y tiempos de inactividad ¢ Con inspección mensual de los cilindros y varillas.

Principios de Operación de la Ranuradora Controlada por PLC

Los PLC convierten la información de diseño en movimientos mecánicos específicos. Los sensores de proximidad detectan la madera que se acerca, haciendo que los movimientos sean coordinados con precisión por la hidráulica, la madera siendo posicionada, por ejemplo, mientras las cabezas de corte bajan en coordenadas preestablecidas. Los PLC con capacidad de memoria pueden almacenar una variedad de perfiles de palets para un rápido intercambio de productos. Los controladores supervisan los tiempos de ciclo y las cargas del motor, incluso se registran desviaciones fuera de la tolerancia ±0,5 mm. El enfriamiento es automático con sensores térmicos que entran en funcionamiento cuando las temperaturas se acercan a los 65°C (149°F), extendiendo así la vida útil de los componentes eléctricos en un 30%.

Procedimientos Diarios de Limpieza para Máquinas de Ranurado de Palets de Madera

Técnicas de Eliminación de Virutas Post-Turno

Las áreas de corte, ductos de transportadores y sistemas hidráulicos se limpian mediante extractores con filtro HEPA. Para áreas detalladas, use sopletes de aire comprimido aprobados por OSHA (≤30 PSI) y dirija el aire lejos de los cojinetes. Consideraciones muy similares se aplican a las canalizaciones de cableado para comunicaciones por líneas eléctricas (PLC) que acumulan polvo combustible. Los recogedores magnéticos recogen los residuos metálicos antes de reiniciar. La limpieza regular reduce el riesgo de incendio y aumenta la vida útil de la cadena de transmisión hasta un 40 por ciento.

Soluciones de Limpieza No Abrasivas para Piezas de Precisión

Sensores ópticos – guías lineales Use agentes neutros en cuanto al pH tales como: alcohol isopropílico ≥90% u otros equivalentes. Aplíquelos con hisopos de microfibra para evitar restos de pelusa. Protección de boquillas: para limpiar acumulaciones de resina, limpiadores biológicos a base de cítricos junto con cepillos de nylon son seguros de usar. Evite productos con cloruro, ya que la corrosión por picaduras en aluminio comienza rápidamente. Verifique las juntas tóricas y sellos después de la limpieza, especialmente en zonas de alto desgaste tales como conjuntos de husillos de bolas.

Estrategias de Lubricación para un Rendimiento Óptimo de las Máquinas

Directrices de frecuencia para la lubricación de cadenas y engranajes

Lubrique las cadenas de transmisión y reductores de engranajes cada 40 horas de operación con aceite para engranajes ISO VG 150. Las verificaciones de alineación trimestrales previenen el desgaste prematuro. Para máquinas que procesan más de 500 palets diariamente, acorte los intervalos a 30 horas. Purge el lubricante antiguo durante la reaplicación para eliminar partículas incrustadas.

Aplicaciones de grasa de alta temperatura para cabezales de corte

Use grasas sintéticas de complejo de litio con clasificación superior a 177°C (350°F). Aplique lubricantes EP-2 después de limpiar la superficie, ya que los contaminantes degradan la integridad de la grasa en menos de 20 ciclos. Los volúmenes óptimos oscilan entre 1,2 y 1,8 gramos por husillo. En turnos superiores a 8 horas, es fundamental realizar una regreaseación intermedia. Siga las mejores prácticas de lubricación para verificar la resistencia a la temperatura y reducir los incidentes de atascamiento en un 67%.

Mantenimiento de cuchillas: técnicas de afilado y alineación

Técnicas de afilado con rueda de diamante

El afilado con rueda de diamante restaura los bordes manteniendo la geometría de la hoja. Afílese en ángulos de 25-30° con pasadas limitadas a 0.001-0.002 pulgadas por ciclo. Este proceso de corte frío evita la pérdida de temple y prolonga la vida útil de la hoja en un 300% en entornos de alto rendimiento.

Verificación Láser de Alineación de Cuchillas

Los sistemas láser validan la posición dentro de tolerancias de ±0.005 pulgadas. Calibre durante la instalación, después de cambiar las cuchillas y cada 50 horas de funcionamiento para corregir desviaciones causadas por vibraciones. Esto reduce los trabajos defectuosos en un 15-25% y disminuye la frecuencia de mantenimiento de los mecanismos de transmisión.

Elementos Esenciales para el Mantenimiento del Sistema de Control PLC

Diagnóstico de Problemas Eléctricos en los Contactos

Inspeccione mensualmente los terminales, enchufes y tomas: apriete inmediatamente las conexiones sueltas. Monitoree los indicadores LED del PLC para detectar anomalías como luces intermitentes. Aisle los circuitos de control de baja tensión de los cables de alimentación para prevenir interferencias. Implemente protocolos de puesta a tierra y mantenga una separación de 6 pulgadas entre cables de señal y de alimentación. Verifique trimestralmente el voltaje de la memoria con batería de respaldo.

Actualizaciones de Firmware y Optimización de Parámetros

Actualice el firmware cada 6-12 meses durante períodos planificados de inactividad. Cree copias de seguridad del sistema antes de hacerlo. Recalibre las secuencias de temporización y los parámetros de control de movimiento después de la actualización. Realice auditorías trimestrales de parámetros para identificar desviaciones. Para PLCs antiguos, considere actualizaciones de memoria para mantener la velocidad de procesamiento.

Marco para la Programación de Mantenimiento Preventivo

Implemente un mantenimiento predictivo que combine inspecciones programadas con monitoreo basado en condiciones. Fabricantes líderes reportan reducciones del 30-40% en la inactividad inesperada al utilizar análisis de vibraciones e imágenes térmicas.

Análisis de Vibraciones para el Monitoreo de la Salud de los Cojinetes

Las revisiones mensuales con analizadores portátiles miden la velocidad (mm/s) y la aceleración (fuerza-g). Las normas ISO 10816 recomiendan alertas a partir de 4,5 mm/s para cojinetes de bolas y 7,1 mm/s para cojinetes de rodillos. Es necesario seguir patrones de tendencias, ya que un aumento del 20% en la amplitud en tres meses indica fallo inminente.

Termografía Infrarroja para Inspecciones Eléctricas

Escaneos térmicos trimestrales identifican puntos calientes en conexiones del motor y armarios PLC. Investíguense diferencias de temperatura superiores a 15 °C (27 °F) entre componentes similares. Las instalaciones que utilizan inspecciones infrarrojas reducen los incendios eléctricos en un 68 % y los costos de reemplazo de componentes en 120 USD/anuales por máquina.

Capacitación del Operador para la Preservación a Largo Plazo de Máquinas

La capacitación completa extiende la vida útil de las máquinas en un 30-50 %. Las técnicas adecuadas evitan el uso indebido y permiten detectar problemas en etapas iniciales.

Reconocimiento de Códigos de Error y Protocolos de Respuesta

Los operadores deben interpretar códigos de falla como Sobrecarga (E05) o Error de Alineación (E12). Seguir protocolos estructurados:

- Detener inmediatamente ante advertencias críticas de presión hidráulica

-

Documentar alarmas secuenciales para revisión por técnicos

Realizar simulaciones mensuales para mantener la competencia en resolución de problemas.

Mejores Prácticas en Gestión de Capacidad de Carga

Evitar sobrecargas: el 68% de los fallos prematuros de rodamientos resultan de cargas excesivas. Los operadores deben:

- Verificar que la densidad del material coincida con las especificaciones

- Nunca exceder los límites de peso escalonados

-

Monitorear las visualizaciones en tiempo real de tonelaje

Las marcas visuales de zonas de carga y la calibración trimestral garantizan el cumplimiento.

*Hallazgos del informe de fiabilidad del sector

Preguntas frecuentes

¿Cuál es el intervalo recomendado para la lubricación de las cadenas de transmisión?

Para operaciones estándar, lubrique cada 40 horas de funcionamiento con aceite para engranajes ISO VG 150. Para máquinas que procesan más de 500 palets diariamente, ajuste este intervalo a cada 30 horas.

¿Con qué frecuencia se debe verificar el alineamiento de las cuchillas?

El alineamiento de las cuchillas debe calibrarse durante la instalación, después de cambiar las cuchillas y cada 50 horas de funcionamiento para mantener la precisión.

¿Qué soluciones de limpieza se recomiendan para piezas de precisión?

Utilice agentes neutros en cuanto al pH, como alcohol isopropílico (≥90%), y aplíquelos con hisopos de microfibra para dejar el mínimo residuo. Evite limpiadores a base de cloruro.

¿Por qué es importante la formación del operador para el mantenimiento de las máquinas?

Una formación completa del operador ayuda a prevenir un uso incorrecto, prolonga la vida útil de la máquina en un 30-50 % y garantiza la detección temprana de problemas.

Tabla de Contenido

- Comprendiendo tu Máquina de fresado para palets de madera Componentes

- Procedimientos Diarios de Limpieza para Máquinas de Ranurado de Palets de Madera

- Estrategias de Lubricación para un Rendimiento Óptimo de las Máquinas

- Mantenimiento de cuchillas: técnicas de afilado y alineación

- Elementos Esenciales para el Mantenimiento del Sistema de Control PLC

- Marco para la Programación de Mantenimiento Preventivo

- Capacitación del Operador para la Preservación a Largo Plazo de Máquinas

-

Preguntas frecuentes

- ¿Cuál es el intervalo recomendado para la lubricación de las cadenas de transmisión?

- ¿Con qué frecuencia se debe verificar el alineamiento de las cuchillas?

- ¿Qué soluciones de limpieza se recomiendan para piezas de precisión?

- ¿Por qué es importante la formación del operador para el mantenimiento de las máquinas?