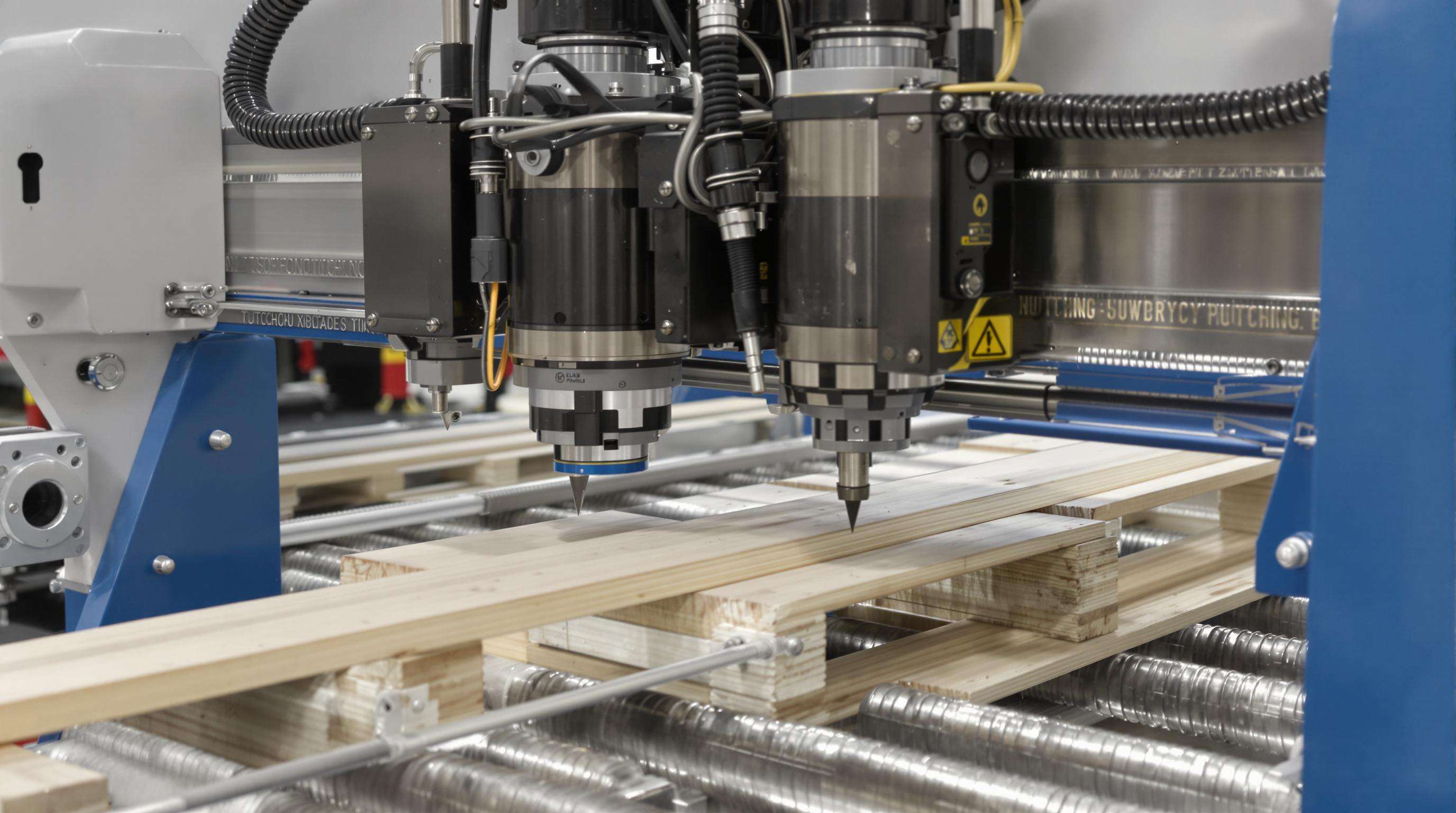

Entendendo o Seu Máquina de entalhe de paletes de madeira Componentes

Componentes Críticos: Cabeçotes de Corte Duplos e Sistemas Hidráulicos

Dois cabeçotes de corte resultam em cortes precisos e tamanho exato dos entalhes. As lâminas de carboneto de tungstênio precisam ser verificadas frequentemente por sinais de desgaste. Hidráulica de grau comercial proporciona resultados poderosos e eficientes para a vida da lâmina ao penetrar madeiras duras. Mantenha a viscosidade do fluido (recomenda-se óleo hidráulico ISO VG 46) para evitar perda de pressão. Prevenção de marcação por partículas — causa principal de vazamento de fluido hidráulico e tempo de inatividade, com inspeção mensal da haste do cilindro.

Princípios de Operação das Máquinas de Entalhe Controladas por PLC

Os PLCs convertem as informações de projeto em movimentos mecânicos específicos. Os sensores de proximidade detectam a aproximação da madeira, fazendo com que os movimentos sejam precisamente coordenados pela hidráulica, posicionando a madeira, por exemplo, enquanto as cabeças de corte descem em coordenadas predefinidas. PLCs com capacidade de memória podem armazenar uma variedade de perfis de paletes para uma rápida rotação do produto. Os controladores supervisionam os tempos de ciclo e as cargas dos motores, inclusive registrando desvios fora da tolerância de ±0,5 mm. O resfriamento é automático com os sensores térmicos ativando-se quando as temperaturas se aproximam de 65°C (149°F), aumentando assim a vida útil dos componentes elétricos em 30%.

Procedimentos Diários de Limpeza para Máquinas de Recorte de Paletes de Madeira

Técnicas de Remoção de Serragem após o Turno de Trabalho

Áreas de corte, dutos de transporte e sistemas hidráulicos são aspirados com extratores com filtro hepa. Para áreas detalhadas, utilize pistolas de ar comprimido aprovadas pela OSHA (≤30 PSI) e direcione o ar para longe dos rolamentos. Considerações muito semelhantes se aplicam aos eletrodutos de fiação de comunicação em linha elétrica (PLC) que acumulam poeira combustível. Os varredores magnéticos recolhem os detritos metálicos antes de reiniciar. A limpeza regular reduz o risco de incêndio e aumenta a vida útil da corrente de transmissão em até 40 por cento.

Soluções de Limpeza Não Abrasivas para Peças de Precisão

Sensores ópticos – guias lineares Utilize agentes com pH neutro, como: álcool isopropílico ≥90% ou equivalente. Aplique com cotonetes de microfibra para evitar fiapos. Proteção de bicos: para limpar acúmulo de resina, é seguro utilizar limpadores biológicos à base de citrus com escovas de nylon. Mantenha-se afastado de produtos com cloreto — a corrosão por pite em alumínio começa rapidamente. Verifique os anéis em O e as vedações após a limpeza, especialmente em áreas de alto desgaste, como conjuntos de fuso de esferas.

Estratégias de Lubrificação para Desempenho Ótimo de Máquinas

Diretrizes de Frequência para Lubrificação de Correntes e Engrenagens

Lubrifique as correntes de transmissão e redutores de engrenagens a cada 40 horas de operação com óleo para engrenagens ISO VG 150. Verificações trimestrais de alinhamento previnem desgaste prematuro. Para máquinas que processam mais de 500 paletes diariamente, reduza os intervalos para 30 horas. Remova o lubrificante antigo durante a reaplicação para eliminar partículas incrustadas.

Aplicações de Graxa de Alta Temperatura para Cabeçotes de Corte

Utilize graxas sintéticas complexas de lítio com classificação acima de 350°F (177°C). Aplique lubrificantes de classe EP-2 após a limpeza da superfície — contaminantes degradam a integridade da graxa em até 20 ciclos. Volumes ideais variam entre 1,2–1,8 gramas por eixo. Para turnos superiores a 8 horas, a reaplicação intermediária de graxa é essencial. Siga as melhores práticas de lubrificação para verificar a resistência ao calor e reduzir incidentes de travamento em 67%.

Manutenção de Lâminas: Técnicas de Afiação e Alinhamento

Técnicas de Afiação com Disco de Diamante

A afiação com roda de diamante restaura as arestas mantendo a geometria da lâmina. Afie em ângulos de 25-30° com passes limitados a 0,001-0,002 polegadas por ciclo. Este processo de corte frio evita a perda de tempera e prolonga a vida útil da lâmina em 300% em ambientes de alta produtividade.

Verificação de Alinhamento da Lâmina com Laser

Os sistemas a laser validam o posicionamento dentro de tolerâncias de ±0,005 polegadas. Calibre durante a instalação, após trocas de lâminas e a cada 50 horas de operação para corrigir desvios causados por vibrações. Isso reduz as peças descartadas em 15-25% e diminui a frequência de manutenção dos mecanismos de acionamento.

Essenciais para Manutenção do Sistema de Controle PLC

Diagnóstico de Problemas Elétricos nos Contatos

Inspecione mensalmente os terminais, conectores e tomadas – aperte imediatamente quaisquer conexões soltas. Monitore os indicadores LED do PLC para detectar anomalias, como luzes piscando. Isole os circuitos de controle de baixa tensão dos cabos de alimentação para evitar interferências. Implemente protocolos de aterramento e mantenha uma separação de 6 polegadas entre cabos de sinal e de energia. Verifique trimestralmente a tensão da memória com bateria de reserva.

Atualizações de Firmware e Otimização de Parâmetros

Atualize o firmware a cada 6-12 meses durante períodos planejados de inatividade. Crie cópias de segurança do sistema antes disso. Recalcibre as sequências de temporização e os parâmetros de controle de movimento após a atualização. Realize auditorias trimestrais dos parâmetros para identificar desvios. Para CLPs antigos, considere atualizações de memória para manter a velocidade de processamento.

Estrutura de Programação de Manutenção Preventiva

Implemente uma manutenção preditiva combinando inspeções programadas com monitoramento baseado em condições. Fabricantes líderes relatam reduções de 30-40% na inatividade inesperada ao utilizar análise de vibração e termografia.

Análise de Vibração para Monitoramento da Saúde dos Rolamentos

Verificações mensais utilizando analisadores portáteis medem velocidade (mm/s) e aceleração (força-g). As normas ISO 10816 recomendam alertas em 4,5 mm/s para rolamentos de esferas e 7,1 mm/s para tipos de rolos. Acompanhe padrões de tendência — um aumento de 20% na amplitude em três meses indica falha iminente.

Termografia Infravermelha para Inspeções Elétricas

Varreduras térmicas trimestrais identificam pontos quentes nas conexões do motor e nos armários de CLP. Investigue diferenças de temperatura superiores a 15°C (27°F) entre componentes semelhantes. Instalações que utilizam inspeções infravermelhas reduzem incêndios elétricos em 68% e diminuem os custos de substituição de componentes em 120 dólares/ano por máquina.

Treinamento de Operadores para Preservação de Longo Prazo das Máquinas

Treinamento abrangente prolonga a vida útil das máquinas em 30-50%. Técnicas adequadas evitam mau uso e permitem detecção precoce de problemas.

Reconhecimento de Códigos de Erro e Protocolos de Resposta

Os operadores devem interpretar códigos de falha como Sobrecarga (E05) ou Erro de Alinhamento (E12). Siga protocolos estruturados:

- Desligamento imediato para avisos críticos de pressão hidráulica

-

Documentação de alarmes sequenciais para revisão técnica

Realize simulações mensais para manter a proficiência em solução de problemas.

Práticas Recomendadas para Gestão da Capacidade de Carga

Evite sobrecarregar — 68% das falhas prematuras nos rolamentos resultam de cargas excessivas. Os operadores devem:

- Verificar se a densidade do material corresponde às especificações

- Nunca exceder os limites de peso escalonados

-

Monitorar displays de tonelagem em tempo real

Marcadores visuais das zonas de carga e calibração trimestral garantem conformidade.

*Descobertas do relatório de confiabilidade da indústria

Perguntas Frequentes

Qual é o intervalo recomendado para lubrificação das correntes de transmissão?

Para operações padrão, lubrifique a cada 40 horas de operação com óleo de engrenagem ISO VG 150. Para máquinas que processam mais de 500 paletes diariamente, ajuste para a cada 30 horas.

Com que frequência deve ser verificada a alinhagem das lâminas?

A alinhagem das lâminas deve ser calibrada durante a instalação, após a troca das lâminas e a cada 50 horas de operação para manter a precisão.

Quais soluções de limpeza são recomendadas para peças de precisão?

Utilize agentes neutros em pH, como álcool isopropílico (≥90%), e aplique com swabs de microfibra para deixar resíduos mínimos. Evite produtos de limpeza com base de cloreto.

Por que a capacitação do operador é importante para a manutenção da máquina?

Uma capacitação abrangente do operador ajuda a prevenir o uso inadequado, prolonga a vida útil da máquina em 30-50% e garante a detecção precoce de problemas.

Sumário

- Entendendo o Seu Máquina de entalhe de paletes de madeira Componentes

- Procedimentos Diários de Limpeza para Máquinas de Recorte de Paletes de Madeira

- Estratégias de Lubrificação para Desempenho Ótimo de Máquinas

- Manutenção de Lâminas: Técnicas de Afiação e Alinhamento

- Essenciais para Manutenção do Sistema de Controle PLC

- Estrutura de Programação de Manutenção Preventiva

- Treinamento de Operadores para Preservação de Longo Prazo das Máquinas

- Perguntas Frequentes